Vantaggi dei cuscinetti ibridi in condizioni difficili

In presenza di scarsa lubrificazione e di contaminazione, i cuscinetti ibridi offrono buone prestazioni, ma i meccanismi che le favoriscono non erano ancora ben noti. Avvalendosi di esperimenti specifici e della modellazione, SKF ha approfondito la tribologia di questi cuscinetti.

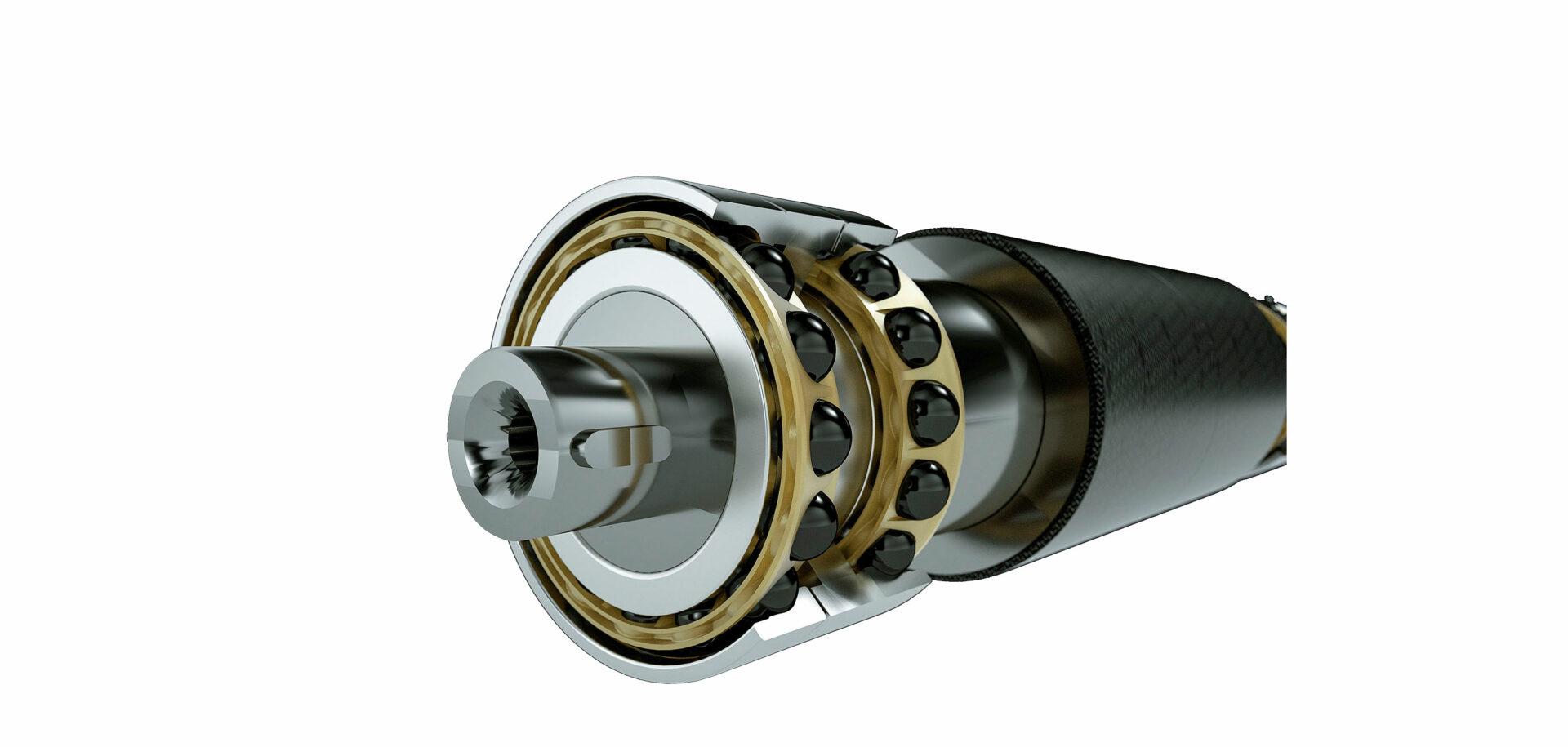

I cuscinetti ibridi, ossia quelli muniti di anelli in acciaio e corpi volventi in nitruro di silicio (Si3N4), hanno un crescente impiego in applicazioni impegnative [1-4], come nei compressori oil-free ad alta velocità per i condizionatori d’aria e per la refrigerazione, nelle macchine fluidodinamiche in generale, nei motori elettrici e nei riduttori. In alcune di queste applicazioni le prestazioni dei cuscinetti sono influenzate dalla presenza di sostanze contaminanti e da condizioni di lubrificazione mista o limite. Nel secondo caso le superfici delle piste degli anelli possono essere soggette a precoce affaticamento superficiale e a cricche di fatica con innesco superficiale, in funzione delle condizioni di lavoro, del coefficiente d’attrito limite e dell’usura tra le superfici in contatto [5,6]. Con l’accumulo dei danneggiamenti da fatica aumenta il rischio di guasti. Negli ambienti contaminati, le particelle solide che vengono inglobate nei contatti di rotolamento provocano impronte con bordi rialzati che possono rompere il film lubrificante anche se questo è pienamente formato. Queste impronte grandi e localizzate, portano a un precoce affaticamento superficiale [7,8]. Qui di seguito descriviamo gli specifici esperimenti e le modellazioni eseguiti per confrontare le prestazioni dei cuscinetti ibridi e di quelli interamente in acciaio, in primo luogo in presenza di scarsa lubrificazione e poi di grosse impronte presenti in superficie.

Prestazioni delle superfici con scarsa lubrificazione

Gli esperimenti dimostrano che, in presenza di lubrificazione mista o limite, i cuscinetti ibridi offrono notevoli vantaggi [1-4], in particolare dal punto di vista dell’affaticamento superficiale [3]. Le prestazioni nei contatti ibridi con scarsa lubrificazione [6] vengono studiate nei dettagli per mezzo di esperimenti sulla fatica da rotolamento dei cuscinetti volventi e di modelli combinati di affaticamento superficiale e usura (descritti in [5]). Le ricerche hanno anche evidenziato che nei contatti ibridi i notevoli miglioramenti della resistenza all’affaticamento superficiale non possono essere spiegati soltanto con la rugosità, che è diversa rispetto a quella dei contatti acciaio su acciaio. È necessario infatti tenere conto della considerevole riduzione del coefficiente d’attrito limite, che negli esperimenti risulta dimezzato [6].

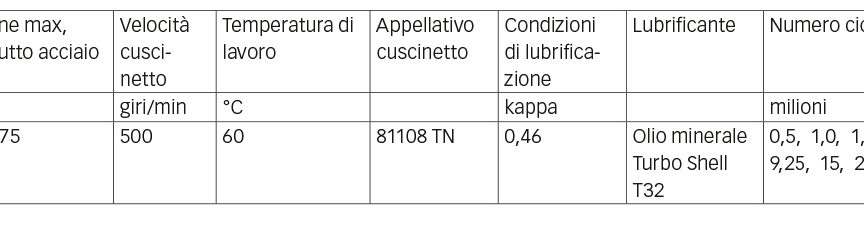

Gli esperimenti sono stati eseguiti su un banco verticale (fig. 1), nelle condizioni elencate in tab. 1, utilizzando cuscinetti reggispinta muniti di rulli in acciaio (i rulli sono sottoposti ad un più elevato numero di cicli e a uno sviluppo dell’affaticamento superficiale più rapido delle ralle) e di ralle in acciaio o in Si3N4, per rappresentare le situazioni di contatto ibrido o acciaio su acciaio. Per evitare l’usura dovuta a un’eccessiva rugosità, le ralle in ceramica sono state lucidate, cosa che si può accettare in quanto nei corpi volventi in ceramica dei cuscinetti ibridi la rugosità è normalmente molto bassa. Nelle simulazioni numeriche si è tenuto conto della differenza di rugosità tra le ralle in ceramica e quelle in acciaio. Sono stati eseguiti quattro test per i contatti acciaio su acciaio e quattro per quelli ibridi, della durata totale di sei ore (con fermate intermedie dopo due e quattro ore). Sui rulli si sono eseguite misurazioni con un profilometro ottico (WYKO), mentre per quantificare l’area interessata all’affaticamento superficiale è stato utilizzato un software SKF. In assenza di danneggiamenti evidenti dopo sei ore di prova sui rulli in acciaio nel contatto ibrido, è stato anche eseguito un test di 97 ore (con fermate intermedie a 37 e 60 ore).

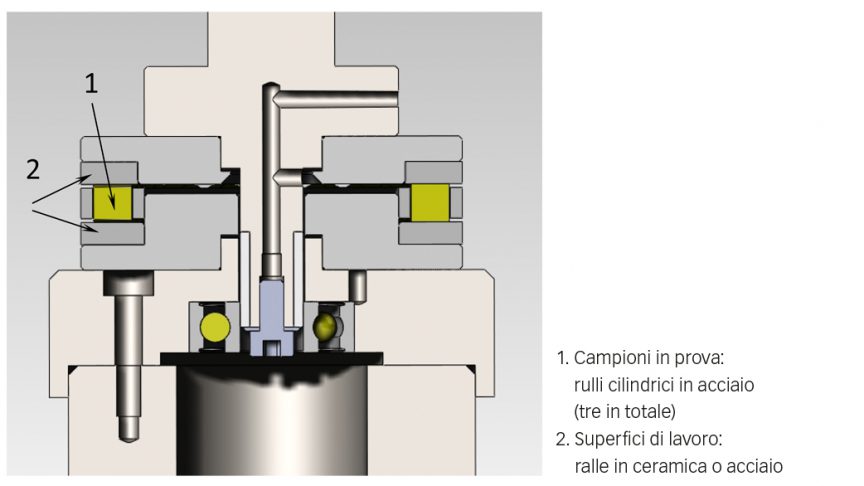

Sulla base del modello basato sulla fatica [6] e di quello combinato fatica-usura [5], in fig. 2 è illustrata la correlazione tra le misurazioni e la simulazione numerica dell’area interessata all’affaticamento superficiale, relativa ai contatti ibridi e acciaio su acciaio nelle condizioni sopra menzionate. Mentre nei contatti ibridi non si rileva praticamente alcuna fatica superficiale, negli altri si può facilmente osservare un graduale accumulo di affaticamento. Considerata l’evoluzione dell’usura tipica dei contatti ibridi (curve blu), si può anche notare come i risultati della modellazione combinata affaticamento superficiale/usura siano leggermente più coerenti con i dati sperimentali rispetto ai risultati della modellazione che presume l’assenza di usura (curve nere).

La correlazione tra la simulazione numerica e le misurazioni dell’area caratterizzata da micro-pitting lascia intendere che in media il coefficiente d’attrito nei contatti acciaio su acciaio sia circa il doppio di quello nei contatti ibridi, il che in parte spiega il miglior comportamento di questi ultimi dal punto di vista dell’affaticamento superficiale. Tale rapporto lo si è rilevato anche in precedenti esperimenti [7, 8]. Oltre al minore attrito con lubrificazione limite, l’altra spiegazione delle migliori prestazioni, in termini di affaticamento superficiale, dei contatti ibridi, sta nella rugosità di per sé più fine e nella particolare asimmetria negativa della stessa nelle ralle in Si3N4 nella quale valli più profonde prevalgono rispetto ai picchi più alti.

Proprietà autoriparanti in ambienti contaminati

Sebbene sia stato fatto molto lavoro sui cuscinetti interamente in acciaio, lo studio dei meccanismi che portano al progressivo sviluppo dei danneggiamenti e della fatica superficiale a seguito della formazione delle impronte, è reso complicato dalla natura casuale di quest’ultima. Determinare numero, geometria e posizione delle impronte non è facile e pertanto in molti studi le si sono prodotte artificialmente. Sui cuscinetti interamente in acciaio, praticate sulle piste mediante un durometro Rockwell a sfera, sono state utilizzate per studiare la riduzione della durata a fatica e l’evoluzione dei danneggiamenti in condizioni di rotolamento/strisciamento. Si è potuto osservare un inizio di scheggiatura sui bordi di uscita delle impronte in direzione del rotolamento. Un maggiore strisciamento o un’elevata trazione in superficie dovuta all’attrito favorirebbero un rapido innesco delle cricche superficiali, che sono indotte dalla massima sollecitazione ortogonale di taglio che si sviluppa sulla superficie prossima ai bordi di uscita [7, 8]. L’entità delle sollecitazioni dipende da fattori quali geometria delle impronte, qualità della lubrificazione, pressione nominale di contatto e valore del rapporto rotolamento/strisciamento. Negli studi si è anche sottoposto a modellazione il fenomeno del film lubrificante che collassa in corrispondenza del bordo di ingresso dell’impronta, unitamente all’usura e ad altri danneggiamenti superficiali. I lavori sulle prestazioni dei cuscinetti ibridi in ambienti contaminati sono stati pubblicati solo in piccola parte. In uno studio [3], essendo stata riscontrata un’eccellente resistenza all’usura in presenza di olio lubrificante fortemente contaminato, si è pensato all’esistenza di un meccanismo “autoriparante”, connesso con l’elevato modulo di Young e la durezza del Si3N4, che, sulla controparte in acciaio, produrrebbe una deformazione plastica dei bordi rialzati delle impronte, inibendo affaticamento superficiale, scheggiature e usura.

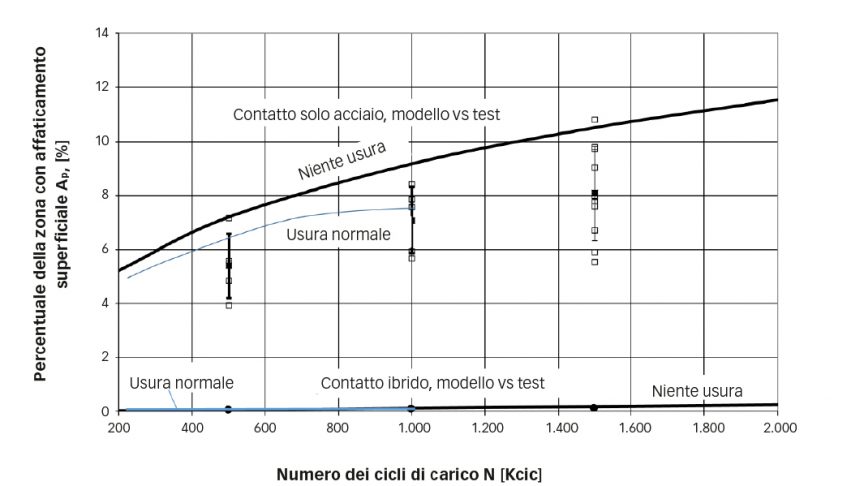

Per fare valutazioni chiare e di tipo quantitativo, sono stati eseguiti esperimenti e modellazioni di impronte artificiali, praticate su piste in acciaio e sottoposte al rotolamento di corpi volventi in acciaio o Si3N4, mettendo poi a confronto le singole prestazioni [9]. Le impronte sono state praticate sull’anello interno di cuscinetti radiali a sfere sia ibridi sia interamente in acciaio (fig. 3) testati a pari condizioni di lavoro. L’esempio di fig. 4 è relativo a condizioni di lubrificazione ottimali (film pienamente formato) e a una pressione di contatto media. Considerando il modulo di Young delle sfere in Si3N4, il contatto ibrido opera con una pressione nominale di contatto leggermente più alta (tab. 1). Dopo regolari interruzioni dei test per ispezioni e misurazioni si è notata una notevole differenza tra i cuscinetti ibridi e quelli interamente in acciaio per quanto riguarda l’aspetto delle superfici e le modificazioni dei bordi rialzati delle impronte (fig. 4a).

![Fig. 4. a) Evoluzione dell’aspetto dell’impronta, b) nel cuscinetto interamente in acciaio con associate le misurazioni del profilo dell’impronta, c) nel cuscinetto ibrido con associate le misurazioni del profilo dell’impronta. Particolare della superficie dei bordi dell’impronta, rispettivamente lato ingresso e lato uscita, per il cuscinetto interamente in acciaio, d) ed e) e per quello ibrido f) e g) [6]. Fig. 4. a) Evoluzione dell’aspetto dell’impronta, b) nel cuscinetto interamente in acciaio con associate le misurazioni del profilo dell’impronta, c) nel cuscinetto ibrido con associate le misurazioni del profilo dell’impronta. Particolare della superficie dei bordi dell’impronta, rispettivamente lato ingresso e lato uscita, per il cuscinetto interamente in acciaio, d) ed e) e per quello ibrido f) e g) [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig4-it-864x486.jpg)

Sul cuscinetto interamente in acciaio si è riscontrata una limitata deformazione plastica e una ridotta variazione di forma dei bordi rialzati dell’impronta (fig. 4b). Ne deriva che il livello di distribuzione localizzata della pressione rimane pressoché costante quando il bordo rialzato dell’impronta viene soggetto al rotolamento (come si vede in fig. 5b). Inoltre le superfici appaiono chiaramente danneggiate. Sui bordi d’ingresso dell’impronta (fig. 4d), su cui è previsto che il film collassi, si possono osservare due fenomeni: una certa usura adesiva superficiale e una deformazione plastica superficiale, caratterizzata da micro-impronte provocate dalle asperità superficiali (dato che anche la superficie delle sfere diventa più rugosa quando queste passano sulle impronte stesse). Sul bordo di uscita dell’impronta, dove è prevista una maggiore concentrazione di sollecitazioni, il cuscinetto tutto in acciaio mostra una deformazione plastica superficiale dovuta alle asperità che incidono sui bordi rialzati dell’impronta stessa. Con il tempo il materiale si deforma e viene spinto dentro all’impronta (fig. 4e), dopo di che s’innesca una piccola cricca superficiale, che nel tempo lentamente si propaga. La modellazione dell’affaticamento superficiale [6, 7] ha rivelato l’esistenza di una concentrazione localizzata di elevate sollecitazioni di trazione superficiali e di affaticamento di forma anulare (fig. 6a) e un rischio di innesco di cricche nella stessa posizione osservata sperimentalmente (fig. 4b e fig. 4e).

In un primo stadio di lavoro il cuscinetto ibrido ha sviluppato impronte con bordi più grandi e piatti (fig. 4a e fig. 4c). Sin da principio, sul bordo d’ingresso si è osservata una moderata usura che cancella i segni delle operazioni di finitura e mantiene la superficie molto liscia (fig. 4f). La superficie delle sfere in Si3N4 è anch’essa rimasta in buone condizioni, mantenendo la rugosità iniziale. Una prima stabilizzazione plastica (shakedown) con il materiale che viene spinto nell’impronta è stata spiegata con una simulazione elastoplastica agli elementi finiti (fig. 5a), che rivela nel contatto ibrido la presenza di maggiori sollecitazioni e quindi di maggiori deformazioni locali. Proseguendo il test, si è anche osservata un’usura di tipo moderato sul bordo di uscita (fig. 4g). Tale rapida usura, che modifica i bordi dell’impronta e ne cambia la pendenza (fig. 4a), si stabilizza con il tempo, tanto che la forma dell’impronta non cambia più. Le pressioni sono sufficientemente ridotte da fermare il meccanismo dell’usura moderata.

![Fig. 5. a) Modello elastoplastico in 2D di contatto a secco, con la zona delle sollecitazioni elevate di von Mises al di sotto dei bordi rialzati. b) Confronto della distribuzione della pressione elastica locale sul bordo rialzato dopo l’azione del rotolamento per i cuscinetti interamente in acciaio e ibridi, con l’impronta all’inizio e dopo l’operazione [6]. Fig. 5. a) Modello elastoplastico in 2D di contatto a secco, con la zona delle sollecitazioni elevate di von Mises al di sotto dei bordi rialzati. b) Confronto della distribuzione della pressione elastica locale sul bordo rialzato dopo l’azione del rotolamento per i cuscinetti interamente in acciaio e ibridi, con l’impronta all’inizio e dopo l’operazione [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig5-it-864x486.jpg)

Sebbene all’inizio le pressioni localizzate fossero più elevate nel cuscinetto ibrido, in queste condizioni di prova, la variazione di forma dell’impronta ha fatto sì che si riducesse la pressione locale a un livello simile a quello riscontrato nel cuscinetto interamente in acciaio (fig. 5b). Oltre alla riduzione di pressione locale, la modellazione dell’affaticamento superficiale [9, 10] ha rivelato una riduzione del gradiente di pressione in corrispondenza dei bordi dell’impronta. Cosa più importante, sempre rilevata dalla modellazione, è l’esistenza di minori sollecitazioni di trazione superficiali e un minore accumulo di fatica con un minore rischio che si inneschino cricche (fig. 6b), specialmente nella condizione in cui il lubrificante si assottiglia localmente sul bordo dell’impronta. Ciò è dovuto al minore coefficiente d’attrito limite nel contatto ibrido [6].

Per entrambi i tipi di cuscinetti è stata determinata la durata dell’impronta (fig. 3). Il cuscinetto ibrido operante ad una pressione massima di contatto più elevata e con film più sottile ha presentato una maggiore durata dell’impronta rispetto a quello interamente in acciaio, operante con una pressione massima di contatto minore e con film pienamente formato (fig. 7).

Questi risultati potrebbero non sembrare ovvi, ma illustrano i vantaggi dei cuscinetti ibridi in presenza di asperità superficiali e sollecitazioni d’attrito, che derivino sia da impronte sia in generale da scarsa lubrificazione. I meccanismi descritti andranno a compensare le impronte più profonde che si creano nei contatti ibridi quando vengono intrappolate particelle estranee durante il puro rotolamento [11]. Questi vantaggi bilanciano in larga misura le pressioni di contatto più elevate che si osservano nei contatti ibridi entro un certo intervallo di condizioni di carico. Tuttavia, nei rari casi di applicazioni con pressioni veramente elevate questo bilancio positivo può risultare compromesso o ridotto.

Sintesi

Rispetto a quelli interamente in acciaio, i cuscinetti ibridi sono molto meno soggetti all’affaticamento superficiale, grazie al minore attrito limite e alla rugosità più favorevole delle superfici in nitruro di silicio.

In un cuscinetto ibrido, solo la controparte in acciaio è soggetta a un’usura moderata, mentre i componenti in ceramica rimangono pressoché inalterati.

In ambienti contaminati, l’usura moderata, la deformazione plastica e il fatto che le superfici rimangono lisce su bordi delle impronte fanno sì che nei cuscinetti ibridi le sollecitazioni localizzate si riducano.

Nei cuscinetti ibridi, la buona resistenza all’affaticamento superficiale e ai danneggiamenti derivanti da condizioni di lubrificazione limite attorno all’impronta, dove il film lubrificante collassa, porta a una maggiore durata delle impronte.

Bibliografia

[1] Lewinschal, L., “Cuscinetti volventi per alte velocità”, SKF Evolution, n. 2 del 1994, pp. 22-26. http://evolution.skf.com/bearings-for-high-speed-operations/

[2] Hultman, A., Weimarck, A. K., “La dura realtà della ceramica”, SKF Evolution,

n. 4 del 1998, pp. 25-26. http://evolution.skf.com/ceramics-stand-up-to-harsh-realities/

[3] Gabelli, A., Kahlman, L., “I cuscinetti si rinnovano da soli”, SKF Evolution No. 3 1999, pp. 26-28. http://evolution.skf.com/bearings-that-heal-themselves-2/

[4] Morales Espejel, G. E., Hauleitner, R., Wallin, H. H., “Tecnologia PRL nei compressori centrifughi oil-free”, SKF Evolution, n. 1 del 2017, pp. 26-30. http://evolution.skf.com/purerefrigerant-lubrication-technology-in-oilfree-centrifugal-compressors/

[5] Morales-Espejel, G.E., and Brizmer, V. (2011), “Micropitting Modelling in Rolling-Sliding Contacts: Application to Rolling Bearings”, Tribol. Trans., 54(4),

pp. 625-643.

[6] Brizmer, V., Gabelli, A., Vieillard, C., and Morales-Espejel, G.E. (2015), “An Experimental and Theoretical Study of Hybrid Bearing Micropitting Performance under Reduced Lubrication”, Tribology Transactions, 58, pp. 829-835.

[7] Morales-Espejel, G.E., Gabelli, A., “The behaviour of indentation marks in rolling-sliding elastohydrodynamically lubricated contacts”, Tribology Transactions, 54, pp. 589-606, 2011.

[8] Morales-Espejel, G.E., Gabelli, A., “The progression of surface rolling contact fatigue damage of rolling bearing with artificial dents”, Tribology Transactions, 58, pp. 418-431, 2015.

[9] C. Vieillard, Y. Kadin, G.E. Morales-Espejel, A. Gabelli (2016), “An experimental and theoretical study of surface rolling contact fatigue damage progression in hybrid bearings with artificial dents”, Wear, pp. 364-365, pp. 211-223.

[10] Morales-Espejel, G. E., Brizmer, V., Stadler, K., “Conoscenza e prevenzione della fatica superficiale”, SKF Evolution, n. 4 del 2011, pp. 26-31. http://evolution.skf.com/understanding-and-preventing-surface-distress/

[11] V. Strubel, N. Fillot, F. Ville, J. Cavoret, P. Vergne, A. Mondelin, Y. Maheo., “Particle entrapment in hybrid lubricated point contacts”, Tribology Transactions 2016, VOL. 59, No. 4, pp. 768-779.

![Fig. 3. Illustrazione di un’impronta artificiale sull’anello interno di un cuscinetto radiale a sfere; geometria in sezione trasversale [9]. Fig. 3. Illustrazione di un’impronta artificiale sull’anello interno di un cuscinetto radiale a sfere; geometria in sezione trasversale [9].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig3-it-864x486.jpg)

![Fig. 6. Modellazione dell’affaticamento superficiale dell’impronta iniziale e simulazione a 250 milioni di giri per l’accumulo di fatica. Il lato ingresso è a destra di ciascuna figura, quello di uscita è a sinistra [6]. Fig. 6. Modellazione dell’affaticamento superficiale dell’impronta iniziale e simulazione a 250 milioni di giri per l’accumulo di fatica. Il lato ingresso è a destra di ciascuna figura, quello di uscita è a sinistra [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig6-it-864x486.jpg)

![Fig. 7. Durata relativa dell’impronta per i cuscinetti interamente in acciaio e ibridi nelle stesse condizioni di carico; la qualità della lubrificazione (condizioni di kappa) era pari a 4 nei primi e 1 nei secondi [6]. Fig. 7. Durata relativa dell’impronta per i cuscinetti interamente in acciaio e ibridi nelle stesse condizioni di carico; la qualità della lubrificazione (condizioni di kappa) era pari a 4 nei primi e 1 nei secondi [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig7-it-864x486.jpg)