Les avantages offerts par les roulements hybrides dans les conditions difficiles

Les roulements hybrides ont fait leurs preuves dans des conditions de lubrification marginale et de contamination, sans pour autant que les mécanismes sous-jacents à ces performances soient parfaitement connus. SKF a cherché à mieux comprendre la tribologie des roulements hybrides par le biais d’expériences et de la modélisation.

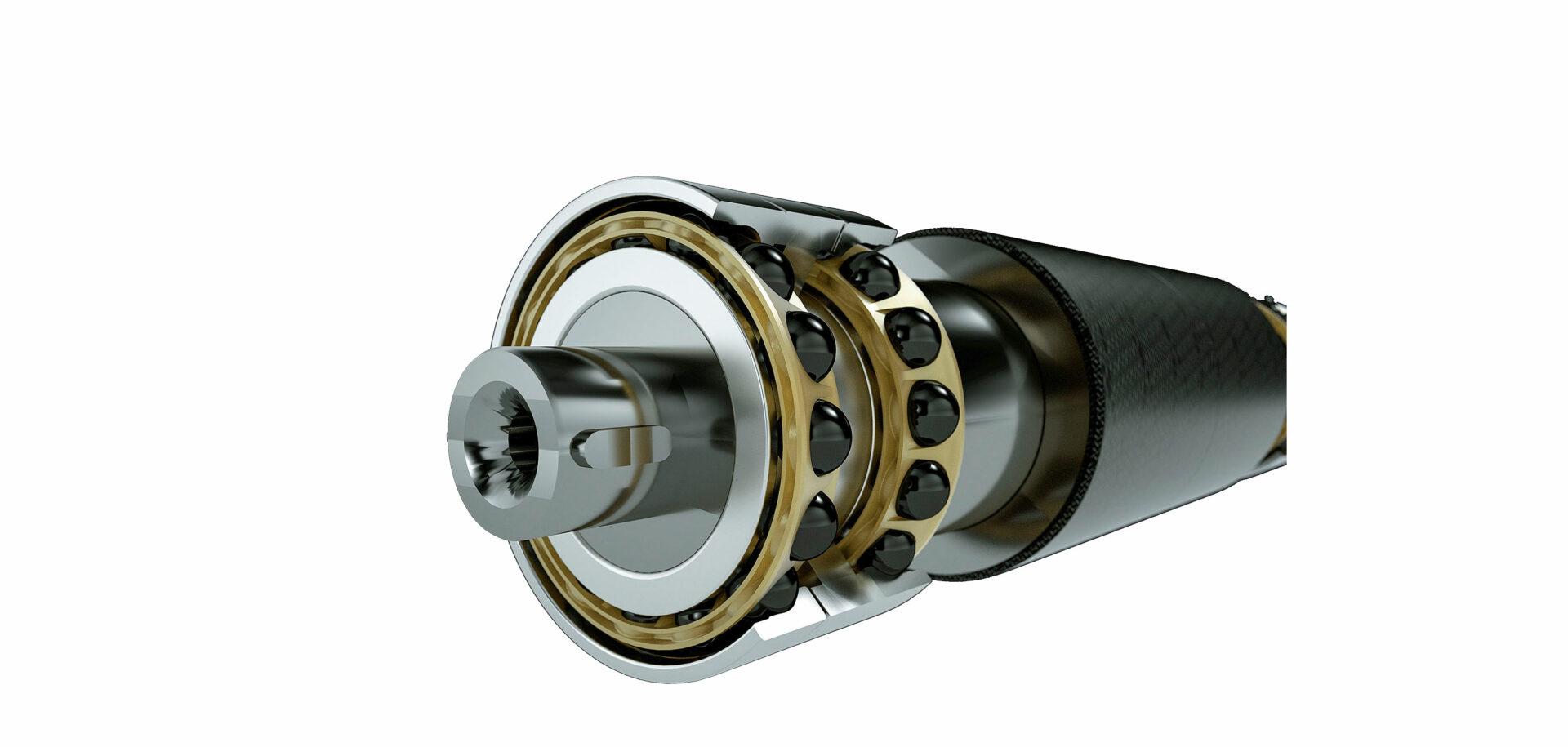

Dotés de bagues en acier et d’éléments roulants en nitrure de silicium (Si3N4) de qualité roulements, les roulements hybrides sont de plus en plus utilisés pour des applications dans des environnements difficiles [1-4], comme les compresseurs de climatisation et de réfrigération sans huile, les machines hydrauliques, les machines électriques, les boîtes de vitesses et les applications à grande vitesse. Dans certaines de ces applications, le régime de lubrification limite ou mixte et la contamination par des particules solides ont un impact sur les performances du roulement. Dans le cas d’un régime de lubrification limite ou mixte, les surfaces des pistes du roulement peuvent être sujettes à des phénomènes précoces de fatigue de surface et de fissuration par fatigue initiée en surface, selon les conditions de service, le coefficient de frottement limite et la résistance à l’usure des surfaces en contact [5,6].

Le risque de défaillance au niveau des surfaces des pistes augmente avec l’accumulation des dommages par fatigue. Dans le cas d’un environnement contaminé, des particules solides emprisonnées dans le contact roulant créent des empreintes avec des bords en relief qui peuvent causer une rupture du film lubrifiant, même si le roulement fonctionne dans des conditions de film lubrifiant complet. Ces empreintes plus étendues, bien que localisées, conduisent à une fatigue en surface précoce [7,8]. Des résultats d’expériences spécifiques et de travaux de modélisation sont repris ici. Les mécanismes physiques et les performances des roulements hybrides sont comparés à ceux des roulements tout-acier pour des surfaces de roulement typiques dans des conditions de film mince dans un premier temps, et pour des surfaces présentant des empreintes plus importantes dans un second temps.

Performances des surfaces dans des conditions de lubrification marginale

Des expériences [1-4] montrent que, dans des conditions de lubrification limite ou mixte, des roulements hybrides offrent des performances nettement supérieures, notamment en matière de fatigue de surface [3]. Les performances des contacts roulants hybrides dans des conditions de lubrification marginale [6] sont étudiées de manière approfondie par le biais d’expériences sur la fatigue des roulements et d’un modèle combinant fatigue de surface et usure (décrit dans la référence [5]). La recherche a également montré que la résistance à la fatigue de surface nettement supérieure des contacts hybrides ne pouvait s’expliquer uniquement par des différences normales entre contacts tout-acier et contacts hybrides au niveau de certains des paramètres de rugosité. Il convient de tenir compte de la réduction considérable (de moitié) du coefficient de frottement limite efficace du contact hybride, par rapport à un contact tout-acier, observée dans des essais spécifiques [6].

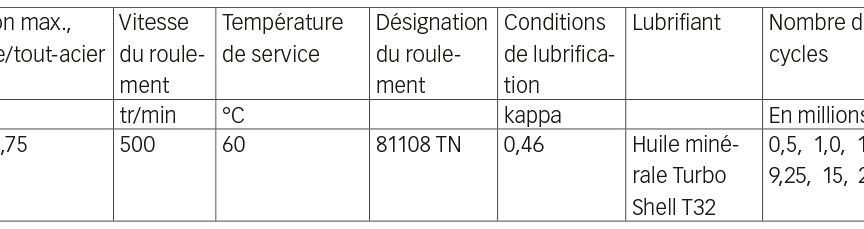

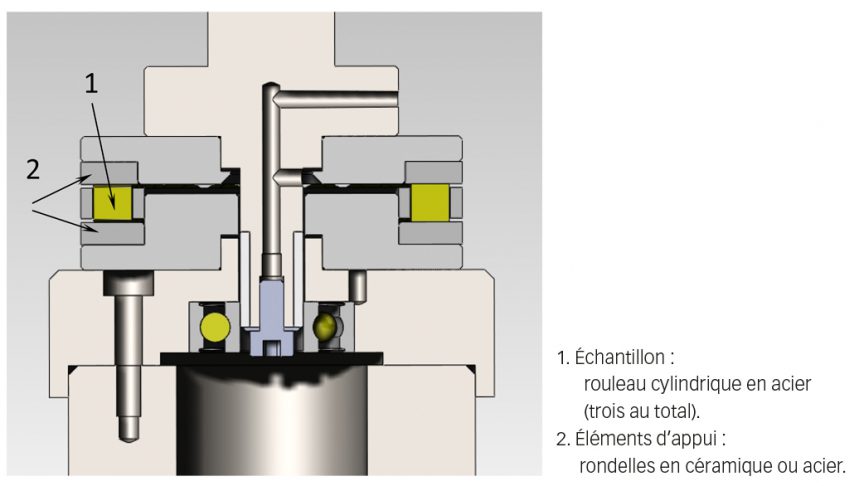

Les essais ont été réalisés sur un banc d’essai vertical (Fig. 1), dans les conditions d’essai décrites dans le Tableau 1, avec une butée à rotule sur rouleaux cylindriques en acier (qui sont soumis à un nombre de cycles supérieur et présentent une progression plus rapide de la fatigue de surface par rapport aux rondelles) et des rondelles en acier ou en Si3N4 pour simuler un contact tout-acier ou hybride. Pour éviter, lors de l’essai, toute usure due à une rugosité excessive d’une rondelle plate en céramique, une surface polie a été utilisée. Cette pratique est admise puisque la rugosité de surface caractéristique des éléments roulants en céramique dans un roulement hybride est très faible. La différence de rugosité de surface entre la rondelle en acier et la rondelle en céramique a été prise en compte dans les simulations numériques. Quatre essais ont été réalisés pour le contact en acier et quatre autres pour le contact hybride, sur une durée totale de six heures (avec des pauses intermédiaires après deux et quatre heures). Les roulements testés ont été mesurés à l’aide d’un profilomètre optique (WYKO) et l’aire de la zone de fatigue de surface, calculée avec un logiciel développé en interne. Du fait de l’absence d’altération nette de la surface du rouleau en acier dans le contact hybride au bout des six heures d’essai, des essais plus longs, d’une durée de 97 heures (avec des pauses intermédiaires après 37 et 60 heures) ont également été réalisés.

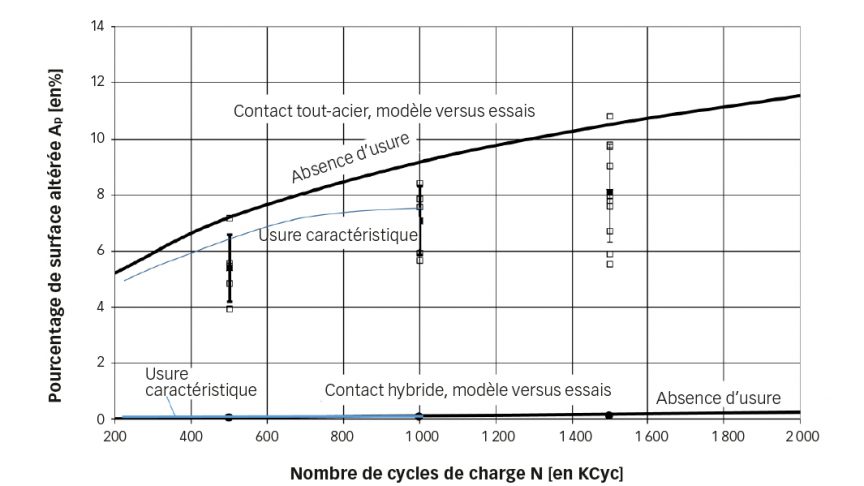

Le principal résultat de la corrélation entre mesures et simulation numérique (à partir du modèle basé sur la fatigue [6] et du modèle combinant fatigue et usure [5]) de la zone de fatigue de surface pour les contacts hybride et tout-acier dans les conditions sus-mentionnées est représenté sur la Fig. 2. On observe clairement une progression de la fatigue de surface au fil du temps pour le contact tout-acier, tandis que le contact hybride ne montre pratiquement aucune fatigue de surface. Il apparaît également que les résultats fournis par le modèle combinant fatigue de surface et usure avec des taux d’usure typiques pour les contacts hybrides (courbes bleues) corroborent les données expérimentales, légèrement supérieures aux résultats fournis par le modèle sans usure (courbes noires).

La corrélation entre la simulation numérique et les mesures de la zone de micro-piqûres pour les contacts hybride et tout-acier montre un rapport d’environ 2 entre les coefficients de frottement du contact tout-acier et du contact hybride, ce qui explique en partie les performances supérieures de ce dernier en matière de fatigue de surface. Ce rapport moyen avait déjà été mis en lumière dans des expériences antérieures [7, 8]. Outre un frottement inférieur en conditions de lubrification limite, les performances supérieures des contacts hybrides en termes de fatigue de surface s’expliquent également par une plus faible rugosité et une asymétrie négative du profil de rugosité plus marquée (prévalence des vallées profondes sur les pics élevés) des surfaces d’appui en Si3N4, par rapport aux contacts tout-acier.

Propriétés d’auto-réparation des surfaces en environnement contaminé

Bien que de nombreux travaux aient été menés concernant les roulements tout-acier, l’étude des mécanismes de progression des dommages et de la fatigue de surface associés aux empreintes pose plus de difficultés en raison de la nature aléatoire de celles-ci. Le nombre, la géométrie et l’emplacement des empreintes sont difficilement contrôlables. C’est la raison pour laquelle des empreintes artificielles sont introduites dans de nombreuses études. Ces empreintes créées sur les pistes des roulements au moyen d’un pénétrateur à bille Rockwell ont été utilisées pour étudier la réduction de la durée en fatigue et le processus de dommage en conditions de roulement/glissement pour des roulements tout-acier. L’apparition d’un écaillage au niveau du bord de fuite d’une empreinte, par rapport à la direction de roulement, a été observée. Plus le glissement ou la traction de frottement en surface était important(e), plus l’apparition de fissures superficielles était rapide. Les fissures se propagent sous l’effet de la contrainte de cisaillement orthogonal maximale à proximité immédiate de la surface au niveau des bords de fuite [7, 8]. L’amplitude de ces contraintes dépend de la géométrie des empreintes, de la qualité de la lubrification, de la pression nominale de contact et de l’amplitude du roulement/glissement. Par ailleurs, la détérioration du film lubrifiant au niveau du bord d’attaque de l’empreinte, en présence d’usure et d’autres dommages de surface, a été modélisée. Les publications concernant les performances des roulements hybrides en environnement contaminé sont rares. Une étude pionnière [3] a révélé d’excellentes performances de résistance à l’usure dans des conditions de lubrification à l’huile associée à une forte contamination. Un mécanisme d’« auto-réparation » lié au module de Young et à la dureté supérieure du Si3N4 a été avancé. Ce mécanisme produit une déformation plastique des bords en relief des empreintes sur la pièce homologue en acier qui empêche le développement de la fatigue de surface, de l’écaillage et d’une usure destructrice.

À des fins de compréhension et de quantification, une comparaison directe des performances entre éléments roulants en acier et en Si3N4 a été établie au moyen d’expériences et de la modélisation d’empreintes artificielles dans les pistes en acier [9]. Ces empreintes ont été créées sur la bague intérieure de roulements rigides à billes tout-acier et hybride (Fig. 3). Les roulements ont ensuite été soumis à des essais dans des conditions de fonctionnement identiques. L’exemple illustré sur la Fig. 4 se rapporte à des conditions de fonctionnement incluant une excellente lubrification (film complet) et une pression de contact moyenne. Compte tenu du module de Young des billes en Si3N4, le contact hybride fonctionne avec une pression nominale de contact légèrement supérieure (cf. Tableau 1). L’interruption régulière des essais à des fins d’inspection et de mesure a révélé une différence notable d’aspect de la surface et de modification des bords en relief des empreintes entre les roulements tout-acier et les roulements hybrides (Fig. 4a).

![Fig. 4 : a) évolution de l’aspect de l’empreinte artificielle au fil du temps ; b) dans le roulement tout-acier avec mesures des profils d’empreinte correspondants ; c) dans le roulement hybride avec mesures des profils d’empreinte correspondants. Détails superficiels des bords de l’empreinte, respectivement en entrée et en sortie de l’empreinte, pour le roulement tout-acier, d) et e), et pour le roulement hybride, f) et g) [6]. Fig. 4 : a) évolution de l’aspect de l’empreinte artificielle au fil du temps ; b) dans le roulement tout-acier avec mesures des profils d’empreinte correspondants ; c) dans le roulement hybride avec mesures des profils d’empreinte correspondants. Détails superficiels des bords de l’empreinte, respectivement en entrée et en sortie de l’empreinte, pour le roulement tout-acier, d) et e), et pour le roulement hybride, f) et g) [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig4-fr-864x486.jpg)

Sur le roulement tout-acier, la déformation plastique des bords en relief de l’empreinte est restée limitée (Fig. 4b). Cette déformation limitée entretient un certain niveau de pression locale lors du passage des éléments roulants sur le bord en relief de l’empreinte comme illustré par la Fig. 5b. Par ailleurs, les surfaces ont présenté une altération superficielle marquée. Sur le bord d’attaque de l’empreinte (Fig. 4d), là où la détérioration du film est attendue, deux mécanismes ont été observés : une certaine usure adhésive superficielle et une déformation plastique superficielle par des aspérités induisant une micro-indentation, du fait de l’augmentation de la rugosité de la surface des billes en acier suite à leur passage sur l’empreinte. Sur le bord de fuite de l’empreinte, là où une concentration de contraintes supérieure est attendue, le roulement tout-acier présentait une déformation plastique superficielle par des aspérités, induisant une micro-indentation des bords en relief de l’empreinte. Avec le temps, le matériau se déforme et est refoulé dans l’empreinte (Fig. 4e) ; une petite fissure de surface apparaît et se propage lentement en fonctionnement. La modélisation de la fatigue de surface [6, 7] indique une zone circulaire de contraintes de traction et de fatigue de surface élevées (Fig. 6a), avec un risque important d’apparition de fissures, qui correspond à l’endroit spécifique observé lors des essais (Fig. 4b et 4e).

Très tôt dans la période de service, le roulement hybride a développé des bords d’empreinte plus gros et plus plats (Fig. 4a et Fig. 4c). Une usure douce a été observée dès le départ sur le bord d’attaque avec pour effets de gommer les marques d’usinage et de maintenir la surface extrêmement lisse (Fig. 4f). Les billes en Si3N4 ont conservé leur état de surface initial. L’accommodation (stabilisation plastique) caractérisée par un refoulement du matériau dans l’empreinte, évoquée précédemment, a pu être expliquée par le biais d’une simulation par éléments finis du comportement élastoplastique (Fig. 5a) qui a révélé des contraintes et, par conséquent, une déformation locale, supérieures pour le contact hybride. Plus loin dans la période de service, une usure douce (Fig. 4g) a également été observée sur le bord de fuite. Cette usure douce rapide, à l’origine d’une déformation des bords de l’empreinte et d’une modification de leurs pentes (Fig. 4 a), se stabilise au fil du temps, et la forme de l’empreinte cesse alors d’évoluer. Les pressions sont suffisamment réduites pour que le mécanisme d’usure douce s’arrête.

![Fig. 5 : a) modèle élastoplastique 2D en déformation plane du contact sec avec zone de contraintes Von Mises élevées sous les bords en relief ; b) Comparaison de la distribution des pressions élastiques locales sur le bord en relief lors du passage des éléments roulants, entre roulement tout-acier et roulement hybride, avec la forme d’empreinte initiale et celle après fonctionnement [6]. Fig. 5 : a) modèle élastoplastique 2D en déformation plane du contact sec avec zone de contraintes Von Mises élevées sous les bords en relief ; b) Comparaison de la distribution des pressions élastiques locales sur le bord en relief lors du passage des éléments roulants, entre roulement tout-acier et roulement hybride, avec la forme d’empreinte initiale et celle après fonctionnement [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig5-fr-864x486.jpg)

Les pressions locales initialement supérieures pour le roulement hybride ont été réduites, sous l’effet de la déformation de l’empreinte, à un niveau similaire à celui du roulement tout-acier (Fig. 5b) dans des conditions d’essai identiques. Outre cette diminution de la pression locale, la modélisation de la fatigue de surface [9, 10] a montré une réduction du gradient de pression au niveau des bords de l’empreinte. Plus important encore, en particulier pour un film lubrifiant localement mince en bordure d’empreinte, elle révèle des contraintes de traction en surface inférieures et une moindre accumulation de fatigue ou un risque de déclenchement de la fissuration plus faible (Fig. 6b). Cela s’explique par le coefficient de frottement limite inférieur dans le contact hybride [6].

La durée d’une empreinte a été déterminée dans des conditions de charge identiques pour le roulement tout-acier et le roulement hybride (Fig. 3). Avec une pression de contact maximale supérieure et un film lubrifiant plus mince, la durée de vie de l’empreinte sur un roulement hybride restait encore plus longue que sur un roulement tout-acier fonctionnant avec un film complet et une pression de contact maximale inférieure (Fig. 7).

Ces résultats, qui peuvent sembler contraires à la logique, illustrent les avantages offerts par les roulements hybrides en cas de lubrification médiocre combinée à des aspérités superficielles et des contraintes de frottement, que celles-ci résultent de l’indentation ou d’une lubrification marginale. Les mécanismes décrits compensent l’éventuelle empreinte plus profonde créée dans le contact hybride par le passage des éléments roulants sur des particules emprisonnées selon des observations faites dans des conditions de roulement pur [11]. Ces avantages contrebalancent nettement la pression de contact supérieure qui s’exerce dans des contacts hybrides pour une certaine plage de charges. Cependant, dans de rares applications caractérisées par des pressions de contact très élevées, cet équilibre positif peut être compromis ou réduit.

Résumé

Les roulements hybrides sont beaucoup moins sujets à la fatigue de surface que les roulements tout-acier en raison du coefficient de frottement limite inférieur et de la topographie de rugosité favorable du nitrure de silicium pour roulements. Dans un roulement hybride, seule la surface en acier est sujette à l’usure douce, tandis que les éléments en céramique restent pratiquement intacts.

Dans des conditions de contamination, l’usure douce, la déformation plastique et la conservation de surfaces lisses sur les bords des empreintes contribuent dans le roulement hybride à la réduction des contraintes locales.

Il a été montré que la bonne résistance à la fatigue de surface et aux dommages associés à une lubrification limite autour de l’empreinte, là où le film se détériore, conduisait à une durée de vie des empreintes supérieure pour les roulements hybrides.

Références

[1] Lewinschal L. « Bearings for high speed operation », SKF Evolution, N° 2.1994, pp. 22-26. http://evolution.skf.com/bearings-for-high-speed-operations/

[2] Hultman A., Weimarck A. K. : « Ceramics stand up to harsh realities », SKF Evolution, N° 4.1998, pp. 25-26. http://evolution.skf.com/ceramics-stand-up-to-harsh-realities/

[3] Gabelli A., Kahlman L. : « Bearings that heal themselves », SKF Evolution N° 3.1999, pp. 26-28. http://evolution.skf.com/bearings-that-heal-themselves-2/

[4] Morales Espejel G. E., Hauleitner R., Wallin H. H. : « Technologie de lubrification des compresseurs centrifuges sans huile basée exclusivement sur le fluide réfrigérant », SKF Evolution, N° 1 2017, pp. 26-30. http://evolution.skf.com/fr/technologie-de-lubrification-des-compresseurs-centrifuges-sans-huile-basee-exclusivement-sur-le-fluide-refrigerant/

[5] Morales-Espejel, G.E., et Brizmer, V. (2011) : « Micropitting Modelling in Rolling–Sliding Contacts: Application to Rolling Bearings », Tribology Transactions, 54(4), pp. 625-643.

[6] Brizmer V., Gabelli A., Vieillard C. et Morales-Espejel G.E. (2015) : « An Experimental and Theoretical Study of Hybrid Bearing Micropitting Performance under Reduced Lubrication », Tribology Transactions, 58, pp. 829-835, 2015.

[7] Morales-Espejel G.E., Gabelli A. : « The behaviour of indentation marks in rolling-sliding elastohydrodynamically lubricated contacts », Tribology Transactions, 54, pp. 589-606, 2011.

[8] Morales-Espejel G.E., Gabelli A. : « The progression of surface rolling contact fatigue damage of rolling bearing with artificial dents », Tribology Transactions, 58, pp. 418-431, 2015.

[9] Vieillard C., Kadin Y., Morales-Espejel G.E., Gabelli A. (2016) : « An experimental and theoretical study of surface rolling contact fatigue damage progression in hybrid bearings with artificial dents », Wear, pp. 364-365, pp. 211-223.

[10] Morales-Espejel G. E., Brizmer V., Stadler K. : « Comprendre et prévenir la fatigue de surface », SKF Evolution, N° 4.2011, pp. 26-31. http://evolution.skf.com/fr/understanding-and-preventing-surface-distress/

[11] Strubel V., Fillot N., Ville F., Cavoret J., Vergne P., Mondelin A., Maheo Y. : « Particle entrapment in hybrid lubricated point contacts », Tribology Transactions 2016, VOL. 59, N° 4, pp. 768-779.

![Fig. 3. Illustration représentant une empreinte artificielle dans une bague intérieure de roulement rigide à billes, et géométrie en coupe [9]. Fig. 3. Illustration représentant une empreinte artificielle dans une bague intérieure de roulement rigide à billes, et géométrie en coupe [9].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig3-fr-864x486.jpg)

![Fig. 6. Modélisation de la fatigue de surface de l’empreinte initiale et de l’empreinte après une durée de fonctionnement simulée de 250 Mtr. L’entrée de l’empreinte se trouve à droite sur chaque image et la sortie de l’empreinte, à gauche [6]. Fig. 6. Modélisation de la fatigue de surface de l’empreinte initiale et de l’empreinte après une durée de fonctionnement simulée de 250 Mtr. L’entrée de l’empreinte se trouve à droite sur chaque image et la sortie de l’empreinte, à gauche [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig6-fr-864x486.jpg)

![Fig. 7. Durée relative de l’empreinte pour des roulements tout-acier et hybride dans des conditions de charge identiques, avec une qualité de lubrification (valeur kappa) de 4 pour le roulement tout-acier et de 1 pour le roulement hybride [6]. Fig. 7. Durée relative de l’empreinte pour des roulements tout-acier et hybride dans des conditions de charge identiques, avec une qualité de lubrification (valeur kappa) de 4 pour le roulement tout-acier et de 1 pour le roulement hybride [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig7-fr-864x486.jpg)