Vorteile von Hybridlagern unter anspruchsvollen Betriebs-

bedingungen

Unter schlechten Schmierbedingungen und bei hohem Verschmutzungsgrad haben Hybridlager ihre gute Leistungsfähigkeit bereits eindeutig unter Beweis gestellt. Noch weiß man allerdings relativ wenig über die beteiligten Mechanismen und deren Wirkung auf die Lagerleistung. Mit Hilfe von speziellen Versuchen und Modellbildungen ist es SKF gelungen, umfassendere Kenntnisse der tribologischen Einflussgrößen bei Hybridlagern zu gewinnen.

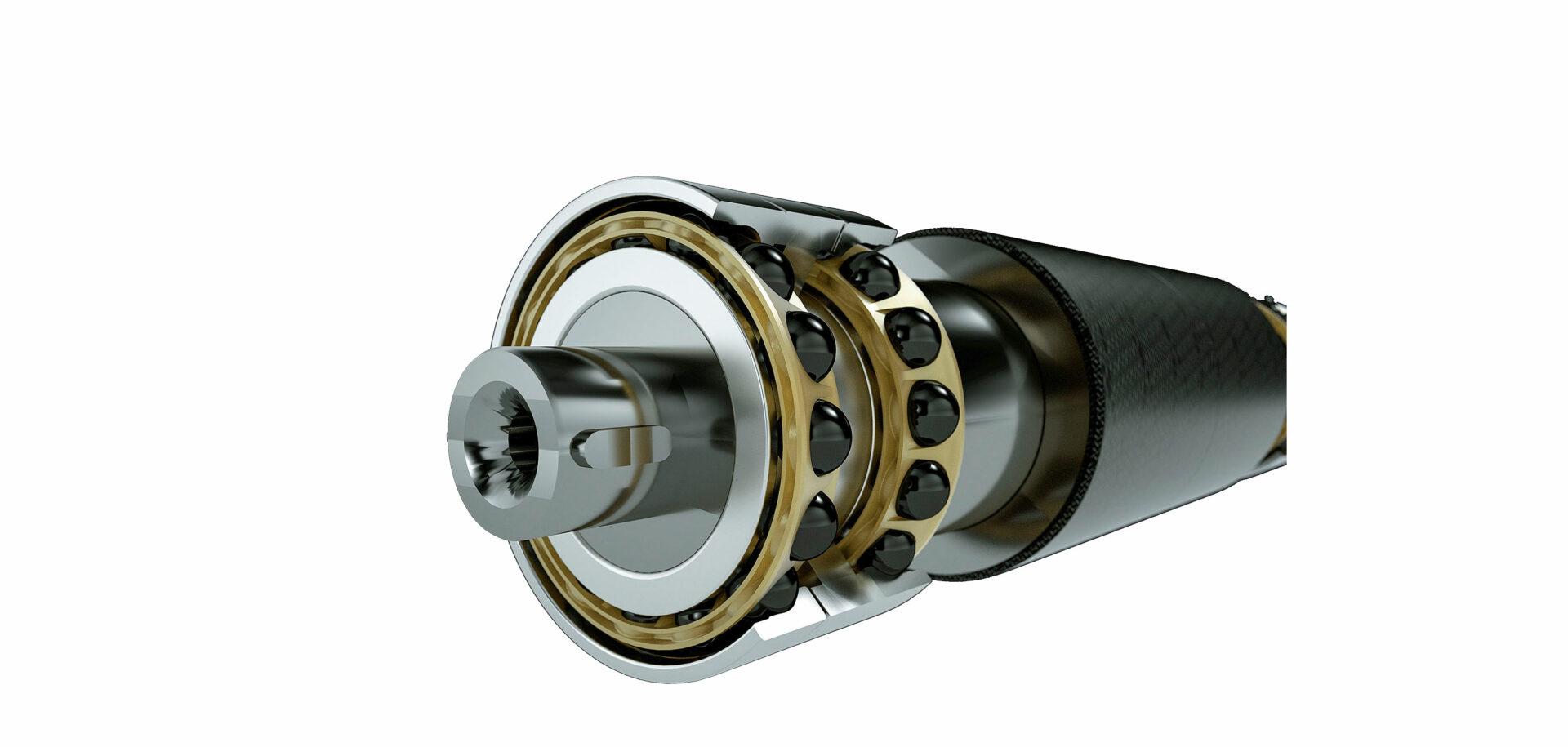

Immer häufiger werden Hybridlager, also Lager mit Stahlringen und Wälzkörpern aus Siliziumnitrid (Si3N4), in anspruchsvollen Anwendungsbedingungen [1-4] eingesetzt, so zum Beispiel in ölfreien Kompressoren zur Klimatisierung oder Kühlung, hochdrehenden Pumpen und Ventilatoren, elektrischen Maschinen und Getrieben. In einigen dieser Anwendungen wird die Lagerleistung durch unzureichende Schmierung oder Mischreibung und eine Verunreinigung durch Feststoffpartikel beeinflusst. Bei Grenzschmierung oder Mischreibung können die Lagerlaufbahnoberflächen eine frühzeitige Zerrüttung und von der Oberfläche ausgehende Ermüdungsrisse aufweisen; abhängig von den herrschenden Betriebsbedingungen beziehungsweise vom Grenzreibungskoeffizient und vom Verschleißverhalten der Kontaktflächen [5,6]. Das Ausfallrisiko der Laufbahnoberflächen richtet sich nach der ermüdungsbedingten Schadensakkumulation. Unter verschmutzten Betriebsbedingungen verursachen Feststoffpartikel im Wälzkontakt Eindrückungen mit aufgeworfenen Rändern, die den Schmierfilm durchbrechen können, selbst wenn das Lager unter Vollschmierung läuft. Diese größeren, aber lokalen Eindrückungen an der Oberfläche führen zu einer frühzeitigen Oberflächenermüdung [7,8]. Im Folgenden werden spezielle Versuche und Modellierungsergebnisse vorgestellt, um die physikalischen Mechanismen und die Leistungsfähigkeit von Hybridlagern im Vergleich zu Stahllagern zu zeigen, und zwar zunächst für typische Laufbahnoberflächen unter Dünnfilmschmierung und zum anderen bei Vorhandensein größerer Eindrückungen.

Oberflächenverhalten bei Mangelschmierung

Die experimentellen Ergebnisse zeigen, dass sich beim Einsatz von Hybridlagern unter Grenz- oder Mischschmierbedingungen herausragende Leistungsvorteile erzielen lassen [1-4]; auch eine verminderte Oberflächenzerrüttung ist feststellbar [3]. Anhand von Wälzlagerermüdungsversuchen und einem kombinierten Oberflächenzerrüttungs- und Verschleißmodell (beschrieben in [5]) wurde die Leistungsfähigkeit von Hybridwälzkontakten bei Mangelschmierung [6] eingehend untersucht. Man hat auch herausgefunden, dass sich die deutliche Verbesserung der Oberflächenermüdungsfestigkeit von Hybridkontakten nicht ausschließlich durch die normalen Unterschiede bei einigen der Rauheitsparameter von Stahl- und Hybridkontakten erklären lässt. Es muss auch eine deutliche Verringerung (um den Faktor zwei) des Grenzreibungskoeffizienten eines Hybridkontakts gegenüber dem eines Stahlkontakts berücksichtigt werden, wie man in speziellen Versuchen festgestellt hat [6].

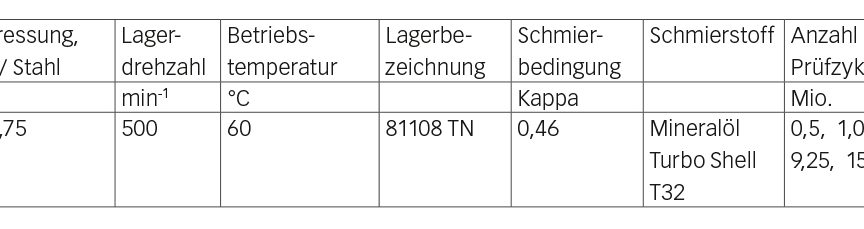

Die Versuche wurden mit einem Axial-Reibungsprüfstand (Bild 1) unter den in Tabelle 1 aufgelisteten Prüfbedingungen durchgeführt. Es wurden hierbei Axial-Zylinderrollenlager mit Stahlrollen (diese haben eine höhere Überrollfrequenz und eine rascher fortschreitende Oberflächenzerrüttung als die Lagerscheibenlaufbahnen) und Stahl- bzw. Si3N4-Scheiben verwendet, die den entsprechenden Stahl- oder Hybridkontakt darstellen sollten. Die Oberfläche der Keramikscheibe war poliert, damit während der Prüfung kein Verschleiß durch eine zu raue Oberfläche hervorgerufen wurde. Dies ist akzeptabel, da die typische Oberflächenrauheit von Keramikwälzkörpern in einem Hybridlager ebenfalls sehr niedrig ist. Der Unterschied in der Oberflächenrauheit zwischen Stahl- und Keramikscheibe wurde in den numerischen Simulationen berücksichtigt. Es wurden vier Versuche für den Stahlkontakt und vier Versuche für den Hybridkontakt über eine Gesamtdauer von sechs Stunden durchgeführt, wobei nach zwei und vier Stunden Zwischenstopps eingelegt wurden. Mit Hilfe eines optischen Profilometers (WYKO) wurden die getesteten Rollen analysiert und der von Oberflächenzerrüttung betroffene Bereich mit firmeneigener Software quantifiziert. Da bei den Stahlrollen im Hybridkontakt während der sechsstündigen Prüfdauer keine eindeutigen Oberflächenschäden feststellbar waren, wurden auch längere Versuche mit einer Prüfdauer von 97 Stunden (mit Zwischenstopps nach 37 und 60 Stunden) durchgeführt.

Bild 2 zeigt die wichtigsten Ergebnisse der Korrelation zwischen den Messungen und der numerischen Simulation (unter Verwendung des ermüdungsbasierten Modells [6] und des kombinierten Ermüdungs-Verschleiß-Modells [5]) des von Oberflächenzerrüttung betroffenen Bereichs bei Hybrid- und Stahlkontakten unter den oben genannten Bedingungen. Über den zeitlichen Verlauf betrachtet lässt sich beim Stahlkontakt eine allmählich zunehmende Oberflächenzerrüttung leicht erkennen, während der Hybridkontakt so gut wie keine Oberflächenzerrüttung aufweist. Es wird auch ersichtlich, dass die Ergebnisse des kombinierten Oberflächenzerrüttung/Verschleiß-Modells mit den für Hybridkontakte typischen Verschleißraten (blaue Linien) mit den Versuchsdaten etwas besser übereinstimmen als die Ergebnisse des Modells, bei dem kein Verschleiß angenommen wird (schwarze Linien).

Die Korrelation zwischen der numerischen Simulation und den Messungen des mit Mikrokratern geschädigten Bereichs bei Hybrid- und Stahlkontakten lässt vermuten, dass es im Durchschnitt ein Verhältnis von etwa 2 zwischen den Reibungskoeffizienten von Stahl-und Hybridkontakten gibt. Dies erklärt teilweise, warum Hybridkontakte eine geringere Oberflächenzerrüttung aufweisen. Dieses durchschnittliche Verhältnis wurde bereits in früheren Versuchen festgestellt [7, 8]. Abgesehen von der niedrigeren Grenzreibung gibt es noch andere Gründe für das bessere Abschneiden von Hybridkontakten bei der Oberflächenzerrüttung: die geringere Rauheit und der Umstand, dass der Gegenkörper aus Si3N4 tendenziell mehr tiefe Rillen oder Riefen als hohe Rauheitsspitzen im Vergleich zu Stahloberflächen aufweist.

Selbstheilende Eigenschaften in verschmutzter Umgebung

Die zufällige Entstehung von Eindrückungen stellt eine besondere Herausforderung bei der Untersuchung der beim Schadensfortschritt einwirkenden Mechanismen und der durch Eindrückungen bedingten Oberflächenermüdung dar, obwohl bei Stahllagern bereits viel Forschungsarbeit geleistet wurde. Es ist schwierig, die Anzahl, Geometrie und Lage der Eindrückungen zu kontrollieren. Daher wurden in vielen Untersuchungen künstlich erzeugte Eindrückungen verwendet. Diese mit einer Rockwell-Kugelspitze auf den Lagerlaufbahnen erzeugten Eindrückungen dienten zur Untersuchung der ermüdungsbedingten Verkürzung der Lebensdauer und des Schadensverlaufs unter Roll-/Gleitbedingungen bei Stahllagern. Es wurden beginnende Ausbrüche im hinteren Bereich von Eindrückungen in Rollrichtung festgestellt. Eine höhere Gleit- oder Oberflächenreibungsbeanspruchung würde die raschere Entstehung von Oberflächenrissen begünstigen. Die Risse entstehen durch maximale orthogonale Schubspannungen im hinteren oberflächennahen Bereich der Eindrückungen [7, 8]. Die Höhe dieser Spannungen ist abhängig von der Geometrie der Eindrückungen, der Schmierungsqualität, der nominellen Belastung und der Beanspruchung durch den Roll-/Gleitvorgang. Außerdem wurde im vorderen Bereich der Eindrückung ein Abriss des Schmierfilms mit Verschleiß und weiteren Oberflächenschäden modelliert. Bisher wurden erst wenige Forschungsergebnisse über das Verhalten von Hybridlagern in einer verschmutzten Umgebung veröffentlicht. In den ersten wegweisenden Arbeiten [3] wurde unter stark verschmutzter Ölschmierung eine hervorragende Verschleißfestigkeit nachgewiesen. Aufgrund des höheren Elastizitätsmoduls und der höheren Härte von Si3N4 ging man von einem „Selbstheilungsmechanismus“ aus. Er führt zu einer plastischen Verformung der aufgeworfenen Ränder der Eindrückungen auf dem Gegenkörper aus Stahl und hemmte somit die Entstehung von Oberflächenzerrüttung, Ausbrüchen und destruktivem Verschleiß.

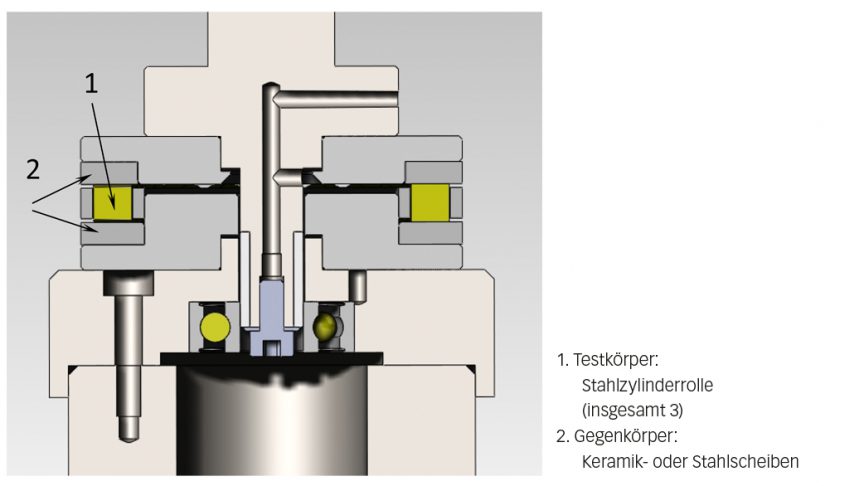

Zur weiteren Klärung und Quantifizierung wurde ein direkter Leistungsvergleich anhand von Versuchen und Modellierungen angestellt, wobei künstlich erzeugte Eindrückungen auf der Stahllaufbahn durch Wälzkörper aus Stahl oder Si3N4 überrollt wurden [9]. Derartige Eindrückungen wurden auf den Innenringen von Stahl- und Hybridrillenkugellagern vorgenommen (Bild 3). Anschließend wurden die Lager unter gleichen Betriebsbedingungen getestet. Das in Bild 4 gezeigte Beispiel steht für einen Betrieb bei sehr guter Schmierung (Vollschmierung) und mittlerer Kontaktpressung. In Anbetracht des Elastizitätsmoduls der Si3N4-Kugeln bedeutet dies, dass der Hybridkontakt mit einer leicht höheren nominalen Kontaktpressung betrieben wird (z. B. Tabelle 1). Eine regelmäßige Unterbrechung der Tests zur Durchführung von Kontrollen und Messungen ergab, dass es einen erkennbaren Unterschied zwischen Stahl- und Hybridlagern hinsichtlich der Oberflächen und der Veränderungen der aufgeworfenen Ränder rund um die Eindrückungen gab (Bild 4a).

![Bild 4: a) Entwicklung des Aussehens einer künstlich erzeugten Eindrückung während des Betriebs, b) beim Stahllager mit den zugehörigen Tiefenprofilmessungen, c) beim Hybridlager mit den zugehörigen Tiefenprofilmessungen. Oberflächendetails der Ränder im vorderen bzw. hinteren Bereich der Eindrückung beim Stahllager d) und e) und beim Hybridlager f) und g) [6]. Bild 4: a) Entwicklung des Aussehens einer künstlich erzeugten Eindrückung während des Betriebs, b) beim Stahllager mit den zugehörigen Tiefenprofilmessungen, c) beim Hybridlager mit den zugehörigen Tiefenprofilmessungen. Oberflächendetails der Ränder im vorderen bzw. hinteren Bereich der Eindrückung beim Stahllager d) und e) und beim Hybridlager f) und g) [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig4-ty-864x486.jpg)

Das Stahllager zeigt eine geringe plastische Verformung und Veränderung der aufgeworfenen Ränder der Eindrückungen (Bild 4b). Bei dieser eingeschränkten „Oberflächenglättung“ bleibt die lokale Spannungserhöhung bis zu einem gewissen Grad erhalten, wenn der aufgeworfene Rand der Eindrückung wie in Bild 5b überrollt wird. Zudem war eine eindeutige Oberflächenschädigung erkennbar. Im vorderen Bereich der Eindrückung (Bild 4d), wo der Schmierfilm voraussichtlich abreißt, wurden zwei Mechanismen festgestellt: ein gewisses Maß an adhäsivem Oberflächenverschleiß und plastischer Oberflächenverformung durch Rauheitsspitzen, die Mikroeindrücke verursachen, da die Oberfläche der Stahlkugeln beim Überrollen der Eindrückung auch aufgeraut wird. Am hinteren Rand der Eindrückung, wo mit einer höheren Spannungskonzentration zu rechnen ist, wies das Stahllager eine plastische Oberflächenverformung durch Rauheitsspitzen auf, die Mikroeindrücke auf dem aufgeworfenen Eindrückungsrand hinterließen. Im weiteren Prüfverlauf wird der Werkstoff in Richtung Eindrückung verformt (Bild 4e); es entsteht ein kleiner Riss an der Oberfläche, der sich bei weiterem Betrieb langsam fortpflanzt. Bei der Modellierung der Oberflächenzerrüttung [6, 7] zeigt sich ein lokaler ringförmiger Bereich mit hohen Oberflächenzugspannungen, hoher Oberflächenzerrüttung (Bild 6a) und einem Rissinitiierungsrisiko an der speziellen Stelle, die in den Tests betrachtet wurde (Bild 4b und 4e).

In einem frühen Betriebsstadium zeigten sich beim Hybridlager größere und flachere Eindrückungsränder (Bild 4a und 4c). Ganz am Anfang schon wurde im vorderen Bereich der Eindrückung milder Verschleiß festgestellt, der die ursprünglichen Bearbeitungsspuren der Laufbahnoberfläche beseitigte und für den Erhalt einer sehr glatten Oberfläche sorgte (Bild 4f). Auch die Si3N4-Kugeloberfläche behielt ihre gute Oberflächenbeschaffenheit und ihre anfängliche Rauheit. Der früher erreichte „Shakedown“ (plastische Stabilisierung), bei dem Material in Richtung Eindrückung verformt wird, wurde mit der elasto-plastischen Finite-Elemente-Simulation (Bild 5a) erklärt, die eine höhere Spannung und folglich eine höhere lokale Verformung beim Hybridkontakt zeigte. Im weiteren zeitlichen Verlauf wurde auch ein milder Verschleiß (Bild 4g) im hinteren Bereich der Eindrückung festgestellt. Dieser zu Beginn schnell fortschreitende milde Verschleiß, der für eine Umformung der Eindrückungsränder sorgte und ihre Neigung änderte (Bild 4a), stabilisiert sich über die Laufzeit, so dass sich die Form der Eindrückung nicht weiter verändert. Die lokalen Kontaktpressungen sind ausreichend reduziert, so dass der Mechanismus des milden Verschleißes gestoppt wird.

![Bild 5: a) Zweidimensionales elasto-plastisches Modell für den nicht geschmierten Kontakt samt Zone mit hohen von Mises-Spannungen unter den aufgeworfenen Rändern. b) Vergleich der lokalen elastischen Druckverteilung am aufgeworfenen Rand der Eindrückung bei Überrollung im Fall von Stahl- und Hybridlagern; dabei wird die Form der jeweiligen Eindrückung zu Beginn und am Ende des Tests betrachtet [6]. Bild 5: a) Zweidimensionales elasto-plastisches Modell für den nicht geschmierten Kontakt samt Zone mit hohen von Mises-Spannungen unter den aufgeworfenen Rändern. b) Vergleich der lokalen elastischen Druckverteilung am aufgeworfenen Rand der Eindrückung bei Überrollung im Fall von Stahl- und Hybridlagern; dabei wird die Form der jeweiligen Eindrückung zu Beginn und am Ende des Tests betrachtet [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig5-ty-864x486.jpg)

Obgleich die lokale Belastung beim Hybridlager zu Beginn höher war, reduzierte die Umformung der Eindrückungen die lokalen Pressungen unter dieser Prüfbedingung auf ein ähnliches Niveau wie beim Stahllager (Bild 5b). Zusätzlich zur Reduktion der lokalen Pressung zeigt die Modellierung der Oberflächenzerrüttung [9, 10] auch eine Reduktion des Spannungsgradienten an den Eindrückungsrändern. Zudem zeigt die Modellierung der Oberflächenzerrüttung insbesondere bei der lokalen Dünnfilmschmierung an den Eindrückungsrändern niedrigere Oberflächenzugspannungen und ein geringeres Ermüdungsakkumulations- oder Rissinitiierungsrisiko (Bild 6b). Dies lässt sich auf den niedrigeren Grenzreibungskoeffizienten im Hybridkontakt zurückführen [6].

Es wurde eine Bestimmung der Lebensdauer von künstlich mit Eindrückungen geschädigten Stahl- und Hybridlagern unter gleichen Belastungsverhältnissen durchgeführt (Bild 3). Das Hybridlager, das bei einer höheren maximalen Kontaktspannung und Dünnfilmschmierung lief, erzielte immer noch eine höhere Lebensdauer als das Stahllager, das bei einer geringeren maximalen Kontaktspannung und Vollschmierung betrieben wurde (Bild 7).

Diese Erkenntnisse sind entgegen rationalen Erwartungen, aber sie verdeutlichen die Vorteile von Hybridlagern, wenn Mangelschmierung, Oberflächenrauheiten und Reibbeanspruchungen vorliegen, egal, ob diese durch Eindrückungen oder generelle Mangelschmierung bedingt sind. Die vorgestellten Mechanismen kompensieren eventuelle tiefere Eindrückungen im Hybridkontakt bei Partikeleinschlüssen und Überrollvorgängen, von denen unter reinen Rollbedingungen berichtet wurde [11]. Diese Vorteile gleichen die höheren Kontaktspannungen im Hybridkontakt über einen gewissen Bereich der Lastbedingungen in hohem Maße aus. Allerdings kann diese positive Bilanz in seltenen Anwendungsfällen unter sehr hohen Belastungen eingeschränkt werden.

Fazit

Aufgrund der reduzierten Grenzreibung und der vorteilhaften Rauheitswerte von Wälzkörpern aus Siliziumnitrid sind Hybridlager in viel geringerem Maße von Oberflächenzerrüttung betroffen als Stahllager. In einem Hybridlager unterliegt lediglich der Gegenkörper aus Stahl mildem Verschleiß, während die Keramikkomponente nahezu unverändert bleibt.

Unter verschmutzten Betriebsbedingungen tragen milder Verschleiß, plastische Verformung und weiterhin glatte Oberflächen an den Rändern der Partikeleindrückungen in den Laufbahnen eines Hybridlagers zur Reduzierung von lokal wirkenden Spannungen bei.

Es konnte nachgewiesen werden, dass die gute Beständigkeit gegen Oberflächenzerrüttung und gegen unter Grenzschmierbedingungen entstandene Schäden im Bereich von Eindrückungen, wo der Schmierfilm abreißt, zu einer längeren Lebensdauer von Hybridlagern führt.

Literatur

[1] Lewinschal, L.: Lager für sehr hohe Drehzahlen, SKF Evolution, Nr. 2 1994, S. 22-26. http://evolution.skf.com/bearings-for-high-speed-operations/

[2] Hultman, A./Weimarck, A. K.: Keramik ist härtesten Bedingungen gewachsen, SKF Evolution, Nr. 4 1998, S. 25-26. http://evolution.skf.com/de/keramik-ist-hartesten-bedingungen-gewachsen/

[3] Gabelli, A./Kahlman, L.: Selbstheilungskräfte in Lagern, SKF Evolution, Nr. 3 1999, S. 26-28. http://evolution.skf.com/de/selbstheilungskrfte-in-lagern/

[4] Morales Espejel, G. E./Hauleitner, R./Wallin, H. H.: Kältemittelschmierung in ölfreien Radialverdichtern, SKF Evolution, Nr. 1 2017, S. 26-30. http://evolution.skf.com/de/kaeltemittelschmierung-in-oelfreien-radialverdichtern/

[5] Morales-Espejel, G. E./Brizmer, V. (2011): Micropitting Modelling in Rolling-Sliding Contacts: Application to Rolling Bearings, Tribology Transactions, 54(4), pp. 625-643.

[6] Brizmer, V./Gabelli, A./Vieillard, C./Morales-Espejel, G. E. (2015): An Experimental and Theoretical Study of Hybrid Bearing Micropitting Performance under Reduced Lubrication, Tribology Transactions, 58, pp. 829-835.

[7] Morales-Espejel, G. E./Gabelli, A.: The behaviour of indentation marks in rolling-sliding elastohydrodynamically lubricated contacts, Tribology Transactions, 54, pp. 589-606, 2011.

[8] Morales-Espejel, G. E./Gabelli, A.: The progression of surface rolling contact fatigue damage of rolling bearing with artificial dents, Tribology Transactions, 58, pp. 418-431, 2015.

[9] Vieillard, C./Kadin, Y./Morales-Espejel, G. E./Gabelli, A. (2016): An experimental and theoretical study of surface rolling contact fatigue damage progression in hybrid bearings with artificial dents, Wear, pp. 364-365, pp. 211-223.

[10] Morales-Espejel, G. E./Brizmer, V./Stadler, K.: Oberflächenzerrüttung verstehen und vermeiden, SKF Evolution, Nr. 4 2011, S. 26-31. http://evolution.skf.com/de/understanding-and-preventing-surface-distress/

[11] Strubel, V./Fillot, N./Ville, F./Cavoret, J./Vergne, P./Mondelin, A./Maheo, Y.: Particle entrapment in hybrid lubricated point contacts, Tribology Transactions, 59, No. 4, pp. 768-779, 2016.

![Bild 3: Darstellung einer künstlich erzeugten Eindrückung auf dem Innenring eines Rillenkugellagers sowie die Geometrie im Querschnitt [9]. Bild 3: Darstellung einer künstlich erzeugten Eindrückung auf dem Innenring eines Rillenkugellagers sowie die Geometrie im Querschnitt [9].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig3-ty-864x486.jpg)

![Bild 6: Modellierung der Oberflächenzerrüttung im Bereich der Eindrückung zu Beginn und nach 250 MioU hinsichtlich entstandener Ermüdung. Der vordere Bereich in Richtung Überrollung befindet sich jeweils rechts im Bild, der hintere Bereich links [6]. Bild 6: Modellierung der Oberflächenzerrüttung im Bereich der Eindrückung zu Beginn und nach 250 MioU hinsichtlich entstandener Ermüdung. Der vordere Bereich in Richtung Überrollung befindet sich jeweils rechts im Bild, der hintere Bereich links [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig6-ty-864x486.jpg)

![Bild 7: Relative Lebensdauer von künstlich mit Eindrückungen geschädigten Stahl- und Hybridlagern bei gleicher Belastung; die Schmierungsqualität (Kappa-Bedingung) betrug 4 bei Stahllagern und 1 bei Hybridlagern [6]. Bild 7: Relative Lebensdauer von künstlich mit Eindrückungen geschädigten Stahl- und Hybridlagern bei gleicher Belastung; die Schmierungsqualität (Kappa-Bedingung) betrug 4 bei Stahllagern und 1 bei Hybridlagern [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig7-ty-864x486.jpg)