大型密封轴承开创重工业领域的新格局

在重工业应用的大型球面滚子轴承中设置密封,可大幅提升整体性能,并降低总拥有成本。

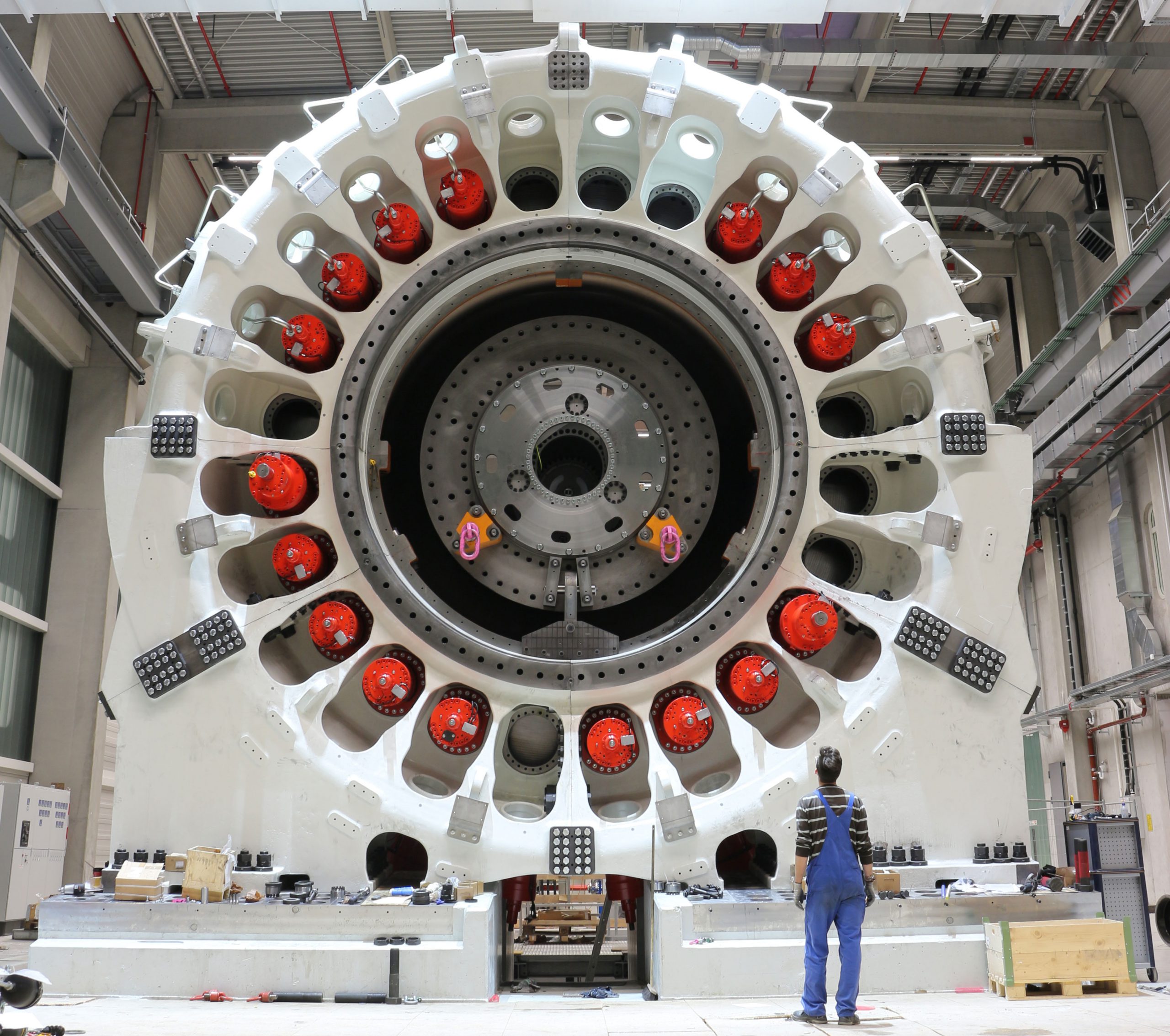

轴承极少在理想的工况下运行。在采矿和矿物加工等重工业领域中,大型球面滚子轴承是多种旋转设备的核心部件。然而,在这些行业里,轴承的运行条件往往十分恶劣,可能造成轴承寿命大幅缩短,通常使用的开式轴承更是如此。

SKF积极响应重工业客户的需求,不仅把密封球面滚子轴承产品范围扩大到大尺寸轴承(外径从800毫米到2,500毫米),而且还将密封球面滚子轴承纳入这些行业中多个常用轴承系列的标准配置范围。凭借在市场上尺寸最齐全的密封球面滚子轴承,SKF能够提供具有多种优势的密封解决方案,帮助客户降低总拥有成本、延长维护间隔时间并减少润滑脂消耗。

企业迫切希望延长轴承的使用寿命,并通过减少润滑脂消耗和降低废弃润滑脂处置成本,从而降低总拥有成本,还希望提高设备的利用率,这可通过延长使用寿命并减少轴承失效导致的计划外停机来实现。所需要的解决方案是能够避免不必要、往往具有危险性的补充油脂的日常维护工作,从而提供一个安全和干净美观的工作场所。SKF密封球面滚子轴承产品能够满足这些需求。

利用SKF的计算工具,可以直观了解从开式轴承更换为密封轴承解决方案的潜在节省效益。在大多数情况下,改用密封轴承轻而易举,只需从SKF提供的标准产品中直接选择替代产品即可。

从开式轴承到密封轴承的轻松替换

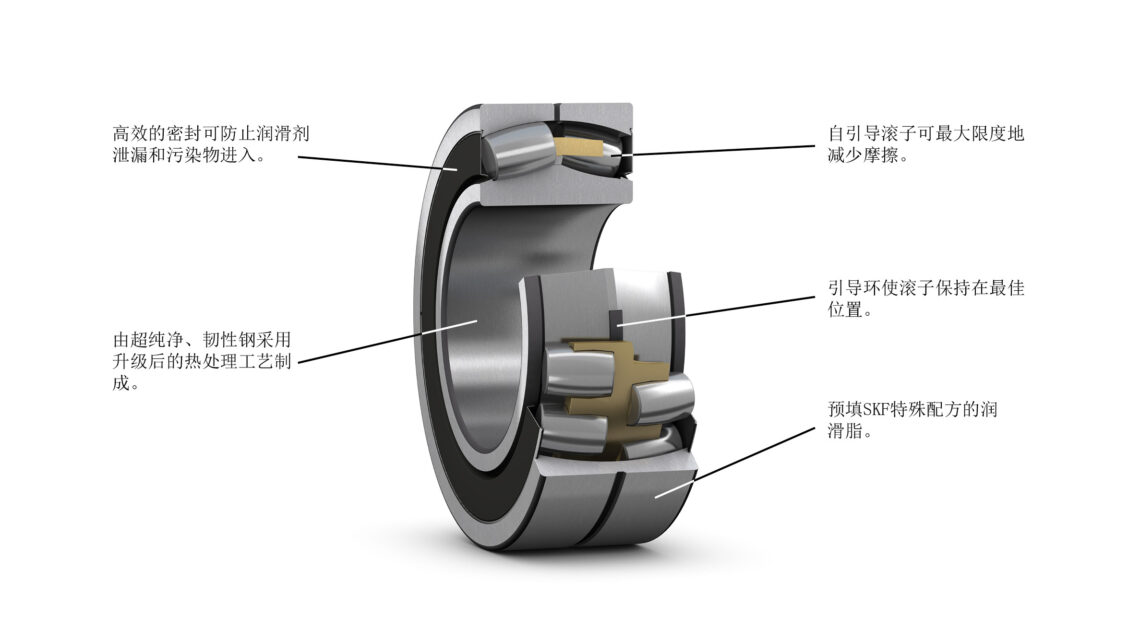

为了在大型轴承上设置密封,SKF已修改了轴承外圈设计以适应密封安装,并采用与重工业中最常用的开式轴承ISO标准相同的宽度尺寸。由于这两种轴承具有相同的宽度和承载能力,这样客户就能顺利地从开式轴承改换为密封轴承。

企业迫切希望延长轴承的使用寿命并降低总拥有成本。

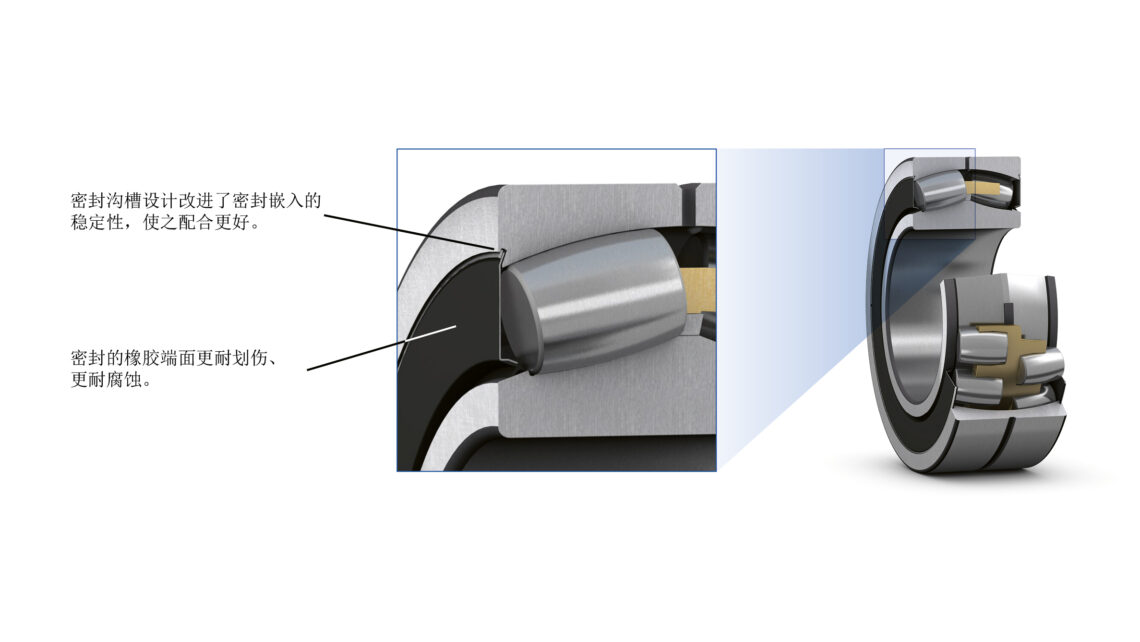

SKF所选择的密封材料(氢化丁腈橡胶和G-Ecopur浇铸式聚氨酯)能够应对不同的轴承运行环境。在SKF工厂,装配过程中密封的搬动和安装也符合严格的标准。内径小于1,000毫米的轴承使用由卡环固定的氢化丁腈橡胶密封。内径大于1,000毫米的轴承则使用由螺栓固定在轴承外圈上的G-Ecopur密封。

该设计采用耐磨的密封,并可在运行期间保持密封位置不变。轴承预填特殊配方的润滑脂,并采用高性能接触式密封。SKF还提供现场安装服务以及方便安装的专用工具。轴承在轴上安装不当是大型轴承失效的原因之一。

大幅减少润滑脂用量

在矿物加工应用场合中,高压辊磨机通常使用四个大型球面滚子轴承。对于维护间隔时间为三个月的开式轴承结构来说,某些尺寸的轴承通常会使用多达540千克润滑脂。然而,采用SKF Explorer密封球面滚子轴承,相同的维护间隔时间仅需要7千克润滑脂,这就大幅降低了成本和对环境的影响。

此外,密封轴承能够防止污染物进入和润滑脂流失,因此不失为一项提高设备利用率的长期投资。设备维修取决于辊压机本身的磨损情况,而不是停机后对轴承进行预防性维护。采用这种密封式解决方案,可在降低总拥有成本的同时,提高生产效率和设备的利用率。

延长轴承的使用寿命

密封球面滚子轴承具有更多部件,因此初始投资会略高于开式轴承。不过,由于轴承的使用寿命延长、润滑脂消耗减少,而且补充润滑间隔时间延长,运行成本的节省是显而易见的。由此而使设备利用率提高和工作场所更安全,可帮助客户节省特定的成本。尽管每台设备的运行条件不尽相同,但实际经验表明,轴承的使用寿命至少延长至2到3倍以上,在某些应用场合中可延长至9倍以上。

润滑脂节省可高达99%,当然这也取决于设备具体的运行条件和污染情况。

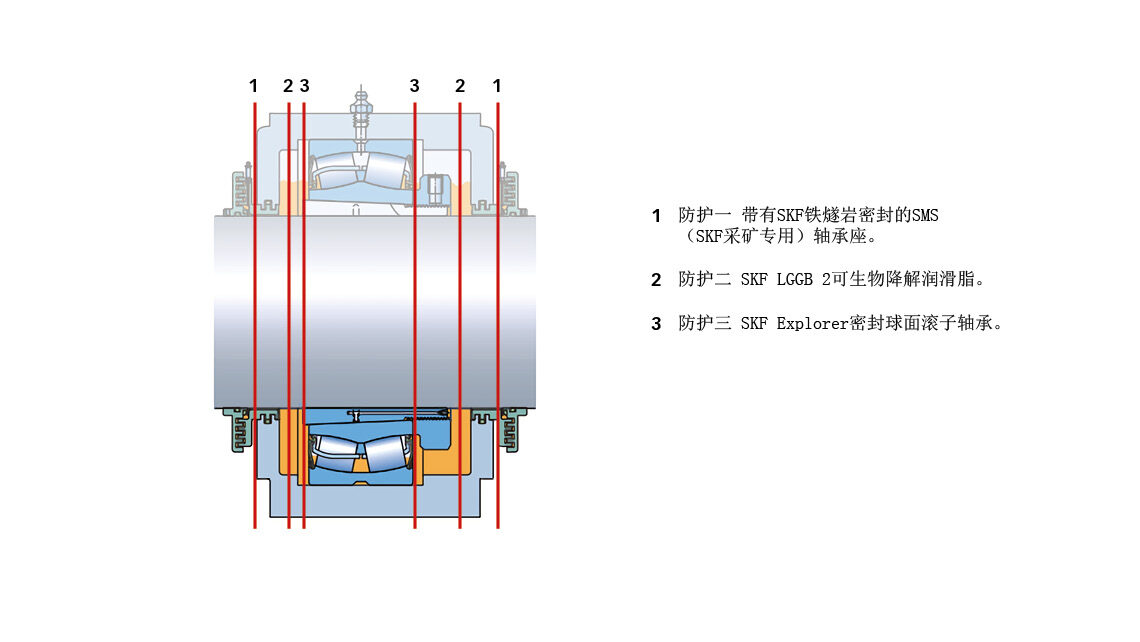

在有固体污染物的环境中,由于密封球面滚子轴承减少了润滑脂的消耗,因此能够减少二氧化碳排放,此外还可减少润滑脂运输需求,废弃润滑脂的处置也相应减少,因此对保护环境也大有裨益。另外,针对极为恶劣的环境,SKF还提供另外一种三重防护解决方案,其平均寿命是开式轴承的三倍。使用这种三重防护解决方案,补充油脂频率可能从每周一次降低至每年两次,从而节省90%的时间和润滑成本,同时还可改善维护人员的安全性。

适用于大型轴承的密封式解决方案是为应对极具挑战性的工业环境向前迈出的重要一步,为设备运行提供了全方位可持续的解决方案。