混合陶瓷轴承——未来行业标准的解决方案

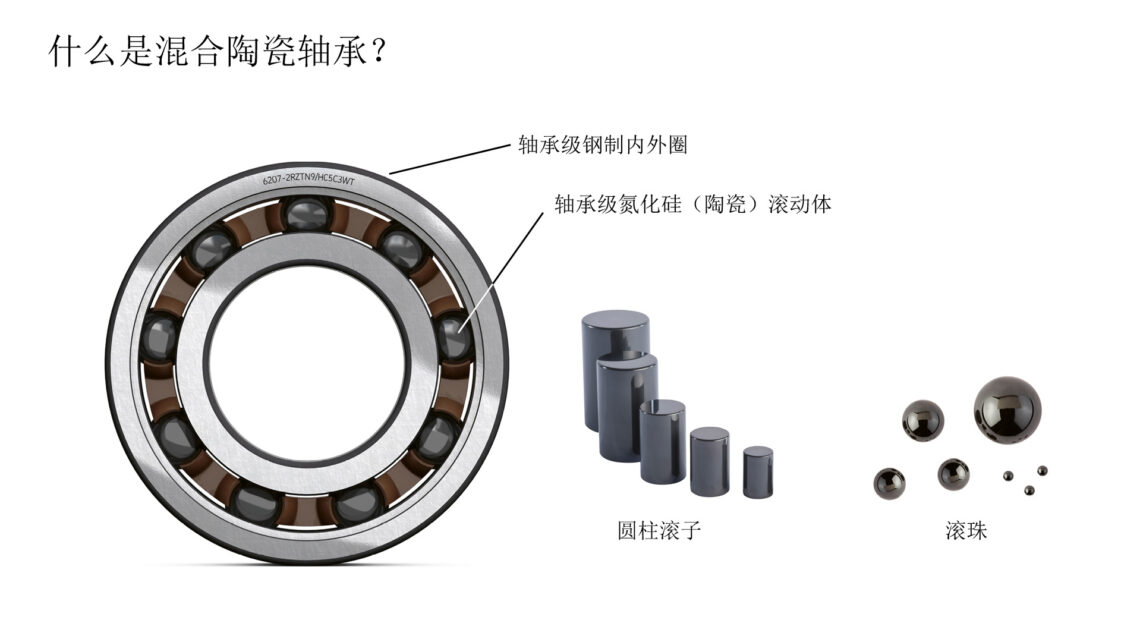

混合陶瓷轴承为应对现有和未来的技术挑战提供了解决方案。混合陶瓷轴承采用钢制内外圈和陶瓷滚动体,可减轻重量、减小摩擦,并消除电腐蚀现象,同时提高可靠性和转速性能。

如今世界变化日新月异,全球大趋势正在改变我们的出行、经营和生活方式。随着城市化的推进,更多的人口正移居到城市,数字化和自动化正在加快我们的生活和工作节奏,而全社会必须应对多种环境问题的挑战。与此同时,我们还看到电气化(尤其是电动汽车)的突飞猛进,以及全球化进程的持续发展。

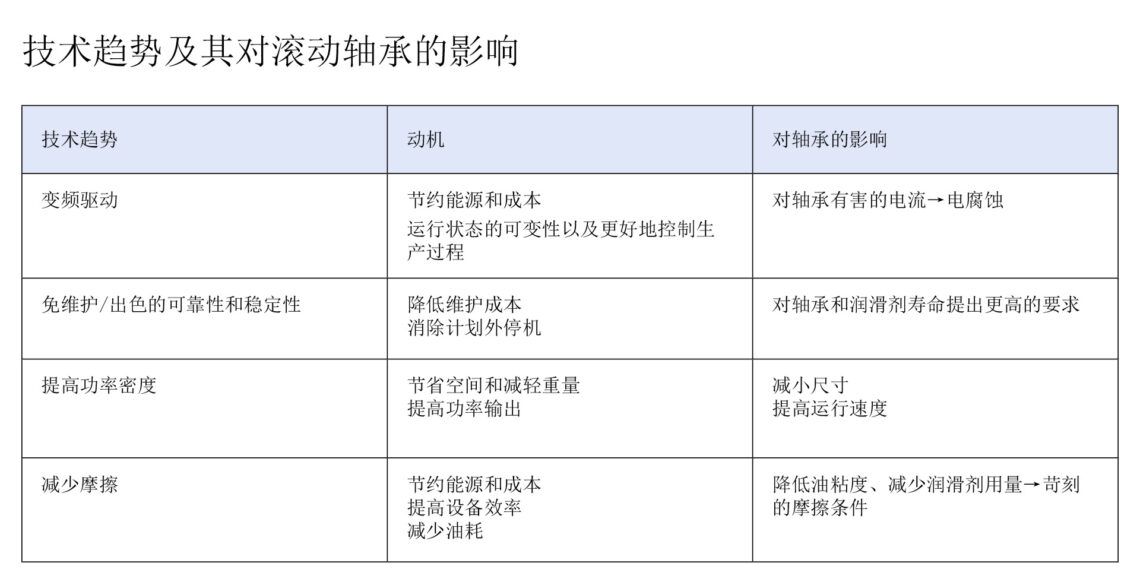

这些全球大趋势进而推动着轴承领域的变革。许多新兴技术要求轴承具有特殊性能,如适用于变频驱动、维护需求减少、有助于提高功率密度、减少摩擦等。

在轴承中使用陶瓷材料并非新鲜事。从上世纪60年代到80年代,陶瓷材料因其重量轻和耐热性好的特点受到国际航空航天业的青睐,该行业率先采用陶瓷轴承。然而,直到上世纪80年代,陶瓷材料(氮化硅)才实现商业化生产。自上世纪90年代以来,现代混合陶瓷轴承应用于众多应用场合,包括机床、风电机组、铁路和电动车牵引电机、航空航天业,以及诸如压缩机、泵和真空泵等流体机械中。

SKF混合陶瓷轴承中使用的氮化硅滚动体具有优于标准钢制滚动体的特性。氮化硅的抗压强度远高于轴承钢,其弹性模量高出轴承钢三分之一左右,有助于减少滚动接触中的摩擦。

重要的是,氮化硅的硬度是轴承钢的两倍多,使其成为润滑不良等恶劣工况下的理想选择。与轴承钢相比,氮化硅不导电,且密度要低很多。此外,氮化硅的热膨胀系数非常低,可以精确调整轴承游隙,但需要考虑超低温应用等某些特殊工况的影响。

氮化硅可提升滚动轴承的性能,赋予轴承出色的电绝缘性能、减轻重量、优良的摩擦性能和耐磨性。此外,它还能显著提高轴承的转速性能。

这些特性如何解决具体应用带来的挑战呢?为什么混合陶瓷轴承有望在未来几年成为众多行业的标准技术?

防止变频驱动装置中的电腐蚀现象

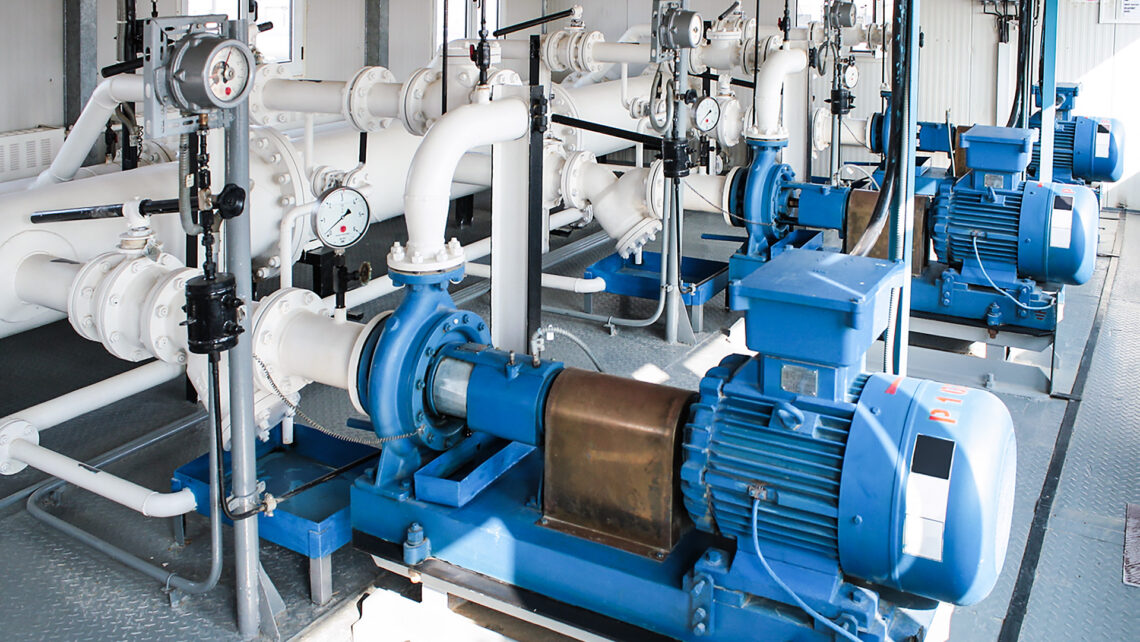

混合陶瓷轴承的全部优点在变频驱动装置上得到了充分体现,这种装置用于对泵、牵引电机等旋转设备进行优化控制。由于采用脉冲宽度调制技术,会产生有害的高频电流,当电流通过轴承时,可能会对轴承内外圈、滚动体造成损伤,并影响润滑剂的性能。轴承振动加剧只是危害最小的后果,更有甚者,电腐蚀可能会大大缩短轴承和润滑剂的使用寿命。

使用混合陶瓷轴承,令这一问题迎刃而解。氮化硅是一种电绝缘体,可以阻止电流在轴承内外圈之间通过,甚至可以绝缘极高频率的电流,从而完全避免了由此产生的轴承失效。

通过延长润滑脂寿命来延长维护间隔时间

混合陶瓷轴承的第二大优势在于延长维护间隔时间和使用寿命。而其中的陶瓷滚动体可大大延长润滑剂的使用寿命,这意味着轴承可以持续运行更长时间而无需维护。陶瓷滚动体可以改善润滑剂对滚动接触面的润滑状态,由于减小了摩擦和电腐蚀现象,避免了润滑剂受热降解,从而使其润滑性能保持更长时间。

在 SKF 的测试中,混合陶瓷深沟球轴承中的润滑剂寿命是相同规格全钢制轴承的两倍以上,最高接近七倍。在对圆柱滚子轴承进行的类似测试中,混合陶瓷圆柱滚子轴承中的润滑剂寿命是相同规格全钢制轴承的两倍到四倍。

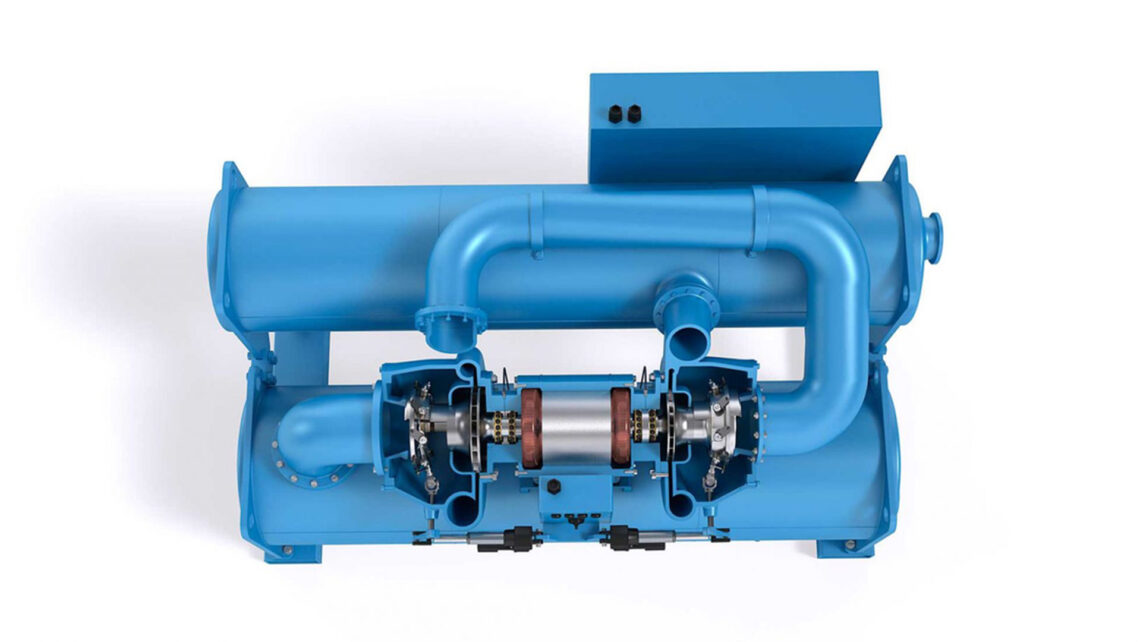

高转速性能有助于提升功率密度

混合陶瓷轴承的第三个优势在于能实现更高的转速,从而提高功率密度。提高功率密度是电机制造行业的总体趋势,特别是用于火车、汽车和工程机械等交通工具的电机。简单来说,功率是扭矩和转速的函数。如果轴承的转速提高,那么电机功率也会增加。

为什么要提高功率密度?

• 输出功率相同的情况下,电机尺寸可以减小

P = M • n

• 最大转速(也)受轴承大小的限制

减少摩擦

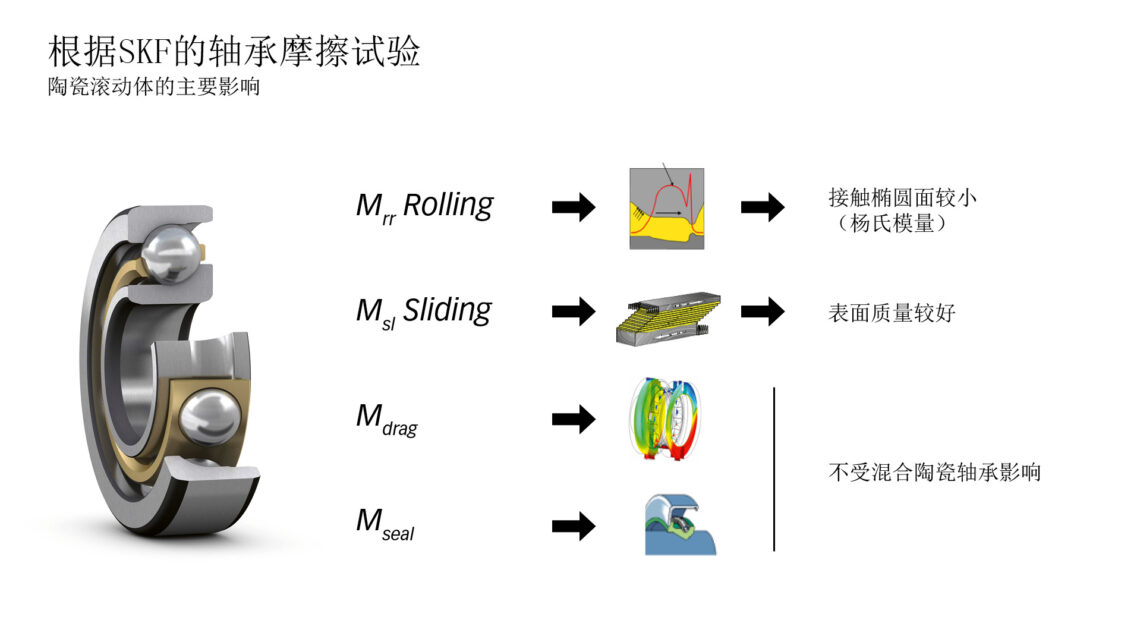

混合陶瓷轴承还有一个优势是摩擦减少。减少轴承摩擦有助于降低能耗,这是现代工业的一个重要考虑因素。混合陶瓷轴承中的陶瓷滚动体对滚动和滑动扭矩产生的摩擦有直接影响。对于混合陶瓷轴承而言,由于杨氏模量较高使得接触椭圆面较小,从而降低了滚动扭矩造成的能量损失。此外,由于陶瓷滚动体的表面质量较好,滑动摩擦扭矩也得以降低。

混合陶瓷轴承——从解决问题到引领行业标准

工业和汽车制造业正想方设法提高产量,以应对全球可持续发展挑战,并紧跟社会和技术趋势的步伐。采用陶瓷滚动体和钢制内外圈的混合陶瓷轴承有望解决设计和维护方面的多种问题,从而提高可靠性。除了能够解决技术问题,混合陶瓷轴承还能实现更经济的运行和更高的功率输出。因此,混合陶瓷轴承极有可能在未来几年成为众多应用场合和行业的标准轴承解决方案。