Le roulement hybride en passe de devenir le modèle de référence dans l’industrie

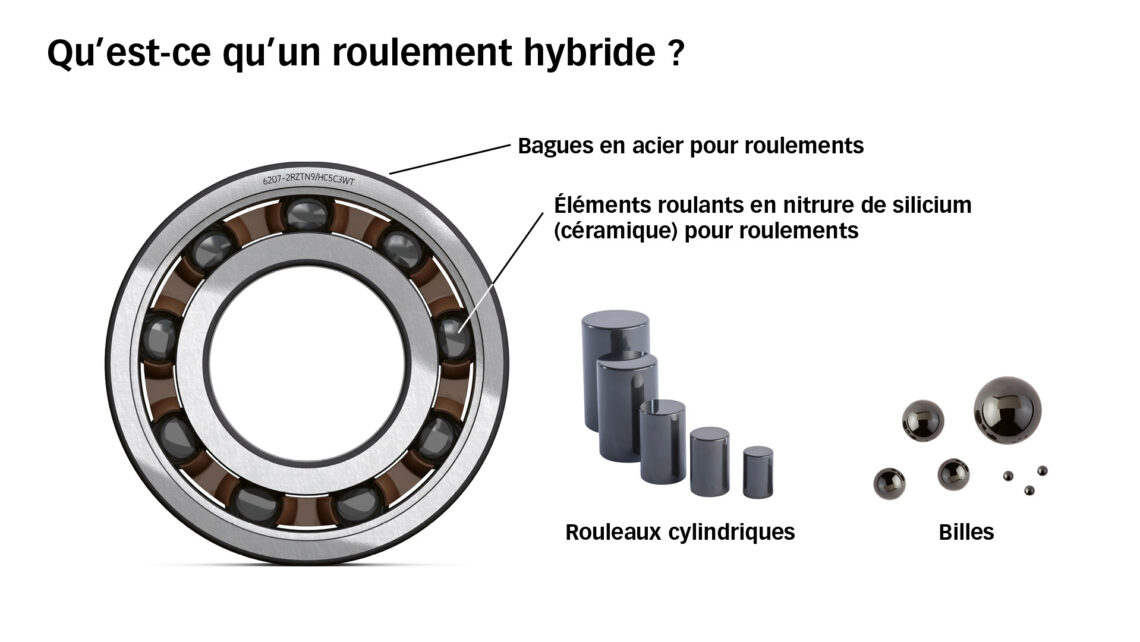

Les roulements hybrides apportent des solutions prometteuses à tous les défis techniques actuels et à venir. L'association de bagues en acier avec des éléments roulants en céramique s'avère plus légère, génère moins de frottement et évite l'électroérosion, tout en permettant une fiabilité accrue et une vitesse admissible plus élevée.

Le monde traverse actuellement une période de changement rapide. De grandes mutations s’opèrent à l’échelle mondiale avec des répercussions sur nos déplacements, nos méthodes de travail et nos modes de vie. La population urbaine ne cesse de croître, le rythme de nos vies personnelles et professionnelles s’accélère sous l’effet de la digitalisation et de l’automatisation, et la société doit faire face à des défis environnementaux. Parallèlement, nous observons des progrès rapides dans le domaine de l’électrification et, plus précisément, des véhicules électriques, ainsi qu’une évolution continue vers la mondialisation.

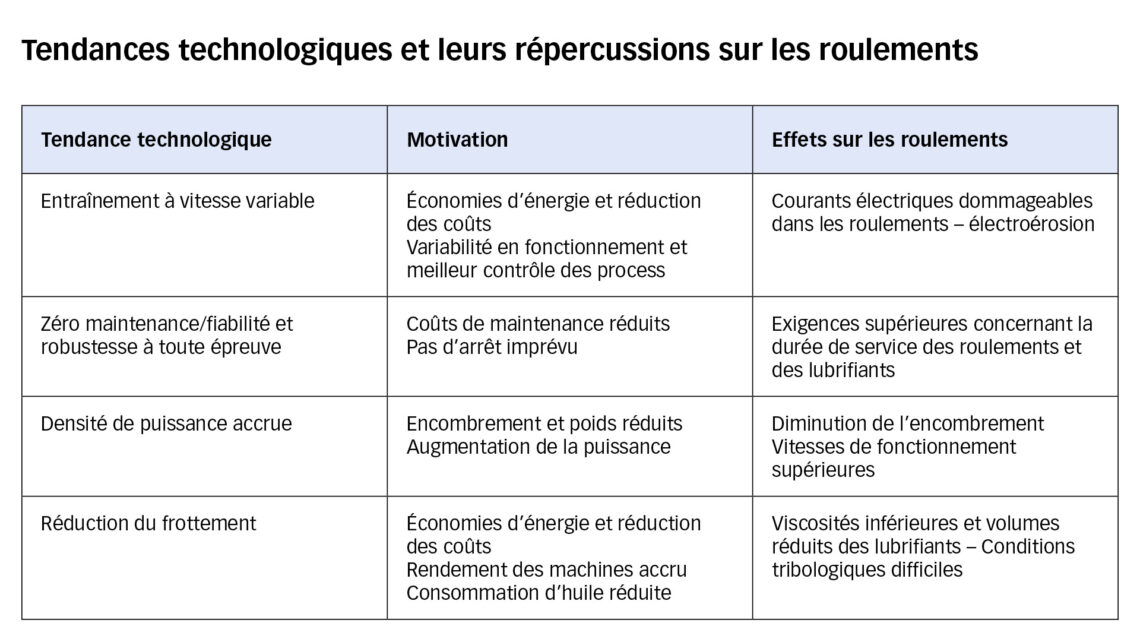

Ces grandes tendances mondiales entraînent des répercussions également dans le domaine des roulements. En effet, de nombreuses technologies émergentes nécessitent des roulements avec des propriétés spéciales. Ils doivent, par exemple, pouvoir être utilisés dans des entraînements à vitesse variable, nécessiter moins de maintenance, augmenter la densité de puissance de l’application ou encore générer un frottement réduit.

Les roulements hybrides apportent des solutions prometteuses à tous ces défis techniques actuels et à venir. L’association de bagues extérieures et intérieures en acier avec des billes ou rouleaux en céramique leur confère des propriétés uniques, particulièrement adaptées à une gamme étendue d’applications modernes. Les roulements hybrides de SKF intègrent des éléments roulants en nitrure de silicium et se déclinent en roulements à billes et roulements à rouleaux cylindriques, et des modèles personnalisés sont également possibles.

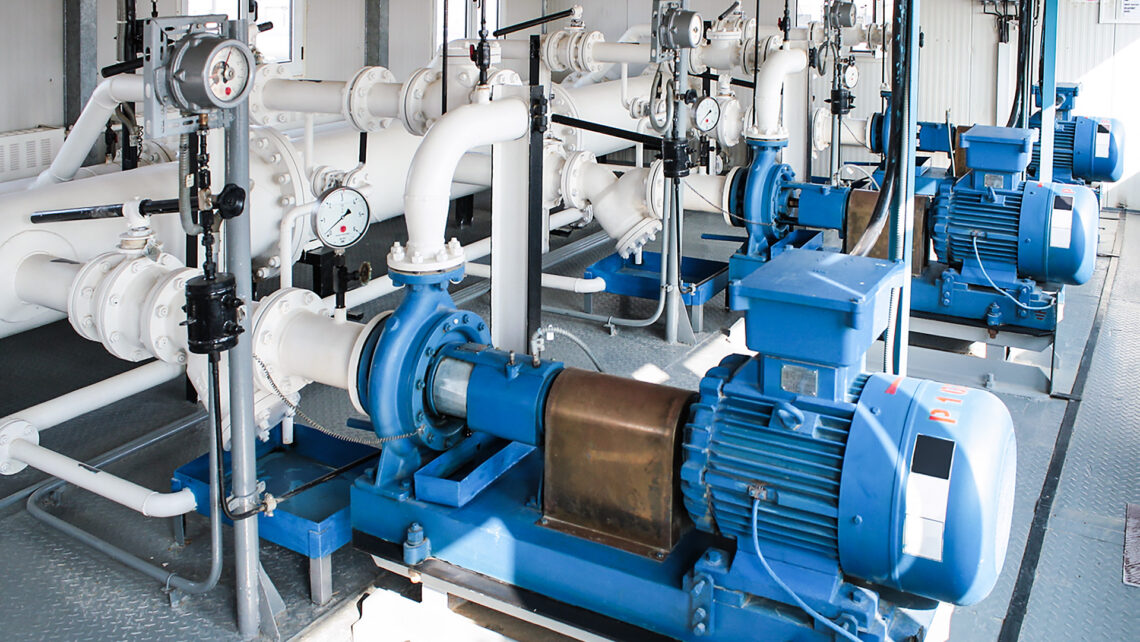

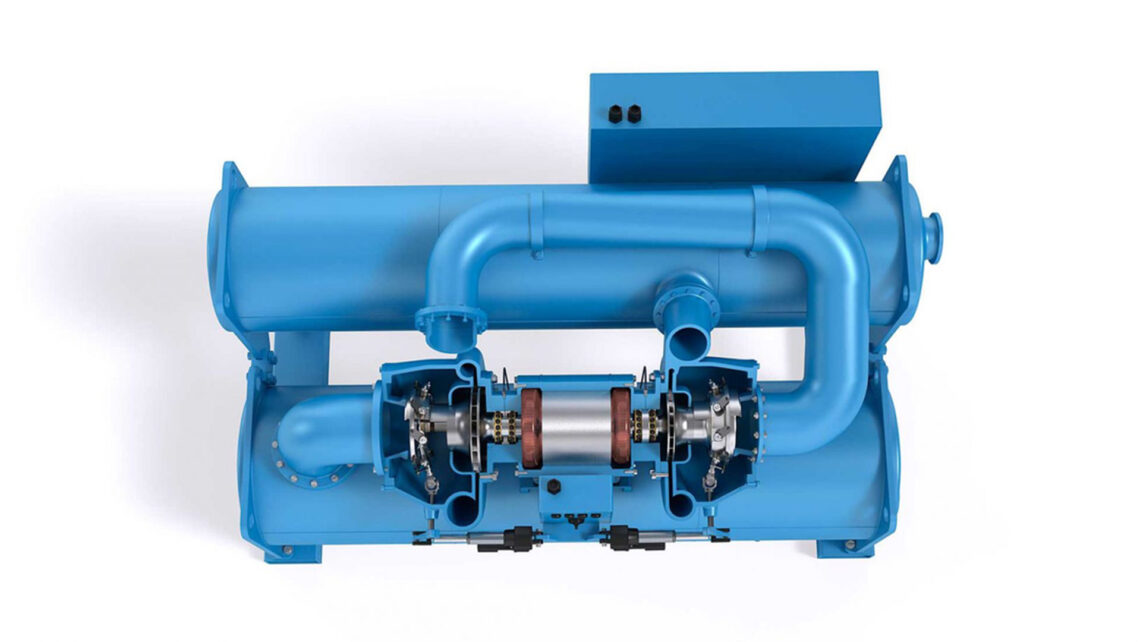

L’utilisation de la céramique dans les roulements n’est pas une pratique nouvelle. Ce matériau a été utilisé par l’industrie aéronautique mondiale dans les années 60 jusqu’aux années 80 en raison de sa légèreté et de sa résistance thermique. Toutefois, ce n’est que dans les années 80 que le nitrure de silicium a été commercialisé. Depuis les années 90, des roulements hybrides modernes sont utilisés dans de nombreuses applications : machines-outils, génératrices d’éoliennes, moteurs de traction de véhicules ferroviaires et électriques, applications aéronautiques et machines hydrauliques, comme les compresseurs, pompes et pompes à vide.

Les éléments roulants en nitrure de silicium utilisés dans les roulements hybrides SKF offrent des propriétés différentes par rapport à ceux en acier standard. Le nitrure de silicium présente une résistance à la compression nettement supérieure à celle de l’acier pour roulements et son coefficient d’élasticité supérieur d’un tiers contribue à réduire le frottement au niveau du contact roulant.

Surtout, le nitrure de silicium se caractérise par une dureté deux fois supérieure à celle de l’acier pour roulements qui le rend particulièrement adapté à des conditions de service et de lubrification difficiles. Contrairement à l’acier pour roulements, c’est un isolant électrique. Sa densité est, par ailleurs, nettement inférieure. Enfin, son coefficient de dilatation thermique est beaucoup plus faible. Cette caractéristique permet un réglage précis du jeu, mais doit être prise en compte dans certaines conditions de service, notamment des températures très faibles.

Utilisé dans les roulements, le nitrure de silicium améliore les performances grâce à d’excellentes propriétés d’isolation électrique, un poids réduit, une meilleure tribologie et une résistance à l’usure supérieure. La vitesse admissible est, en outre, nettement supérieure.

En quoi ces propriétés permettent-elles de relever des défis propres aux applications ? Et pourquoi les roulements hybrides s’imposeront-ils probablement comme la technologie standard dans de nombreux secteurs dans les prochaines années ?

Prévention de l’électroérosion dans les entraînements à vitesse variable

L’application phare dans laquelle les roulements hybrides peuvent déployer tous leurs atouts est l’entraînement à vitesse variable, qui est utilisé pour optimiser le contrôle d’équipements tournants comme les pompes et les moteurs de traction. Ces entraînements à modulation de largeur d’impulsion génèrent des courants à haute fréquence dommageables pour les roulements. Un courant qui traverse un roulement peut causer des dommages aux bagues et aux éléments roulants, ainsi qu’au lubrifiant. Une augmentation du niveau de vibrations est la moindre des conséquences, quand on sait que l’électroérosion peut aller jusqu’à réduire la durée de vie du roulement et du lubrifiant.

L’utilisation de roulements hybrides en pareille situation remédie au problème. Le nitrure de silicium est un isolant. Il empêche le passage du courant, même à très haute fréquence, entre les bagues du roulement et permet ainsi d’éviter complètement les défaillances qui pourraient en résulter.

Allonger les intervalles de maintenance grâce à une durée plus longue de la graisse

Le second avantage important des roulements hybrides réside dans l’allongement des intervalles de maintenance et de la durée de service. L’utilisation d’éléments roulants en céramique dans ces roulements a pour effet d’augmenter la durée du lubrifiant. Autrement dit, il s’écoule plus de temps avant que le roulement ne nécessite une intervention de maintenance. Des éléments roulants en céramique permettent une meilleure lubrification du contact roulant et, compte tenu du moindre frottement et de l’absence d’électroérosion et de dégradations thermiques associées, l’action lubrifiante est préservée plus longtemps.

Des tests réalisés par SKF ont montré que la durée de service du lubrifiant dans un roulement rigide à billes hybride était de deux à près de sept fois supérieure par rapport au même roulement en acier. Dans d’autres tests similaires sur des roulements à rouleaux cylindriques, la durée de service du lubrifiant a été deux à quatre fois plus longue dans les modèles hybrides.

Densité de puissance accrue grâce à des vitesses de fonctionnement supérieures

Le troisième avantage offert par les roulements hybrides réside dans les vitesses de fonctionnement supérieures qui se traduisent par une densité de puissance accrue. La tendance générale parmi les fabricants de moteurs électriques est à l’augmentation de la densité de puissance, en particulier pour les trains et les véhicules tout-terrain. Pour faire simple, la puissance dépend du couple et de la vitesse. Si l’on parvient à augmenter la vitesse de rotation d’un roulement, la puissance du moteur augmente également.

Quel est l'intérêt d'augmenter la densité de puissance ?

• Une puissance identique délivrée par un moteur électrique plus petit

P = M • n

• La vitesse maximale dépend (également) des roulements

Réduction du frottement

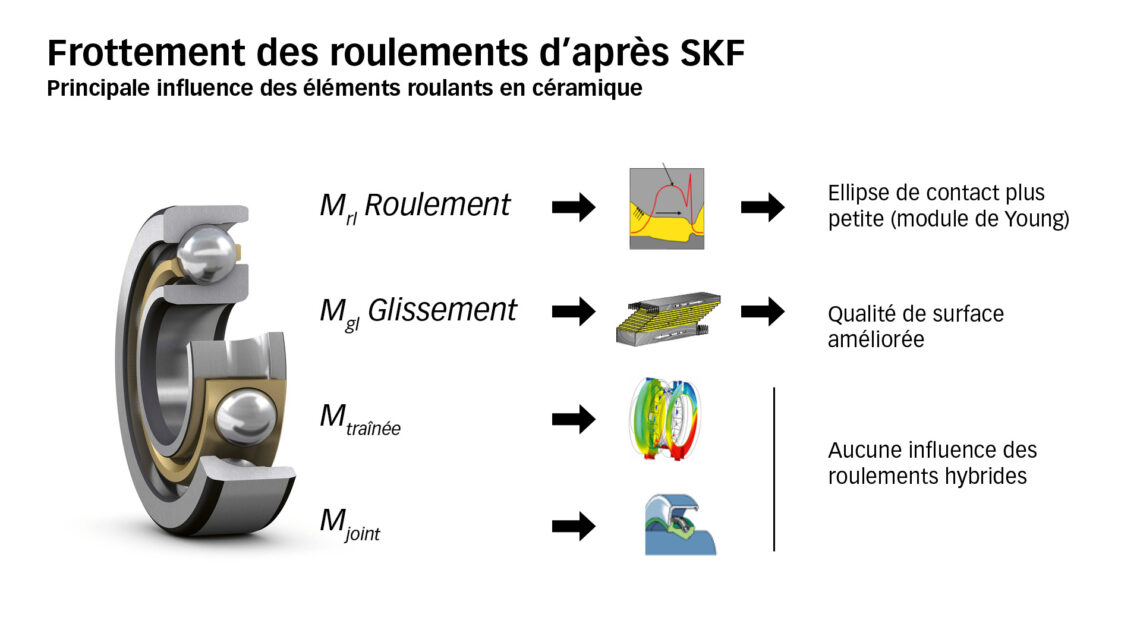

Le dernier avantage majeur offert par les roulements hybrides réside dans la réduction du frottement. En diminuant le frottement, il est possible de réduire la consommation d’énergie, or cette réduction fait partie des principales préoccupations de l’industrie moderne. Les éléments roulants en céramique des roulements hybrides ont un impact direct sur le frottement généré par les couples de roulement et de glissement. Les pertes d’énergie occasionnées par le couple de roulement sont plus faibles dans les roulements hybrides en raison de l’ellipse de contact plus petite du fait du module de Young supérieur. Le couple de frottement par glissement est également réduit grâce à la qualité de surface supérieure des éléments roulants en céramique.

Les roulements hybrides : plus qu’une solution à un problème, un véritable atout !

L’industrie et la construction automobile cherchent à optimiser leur production pour relever les défis mondiaux du développement durable et suivre les grandes tendances sociétales et technologiques. Avec leurs éléments roulants en céramique et leurs bagues en acier, les roulements hybrides apportent une réponse à de nombreuses problématiques de conception et de maintenance pour une plus grande fiabilité. Plus qu’une solution à un problème, les roulements hybrides offrent, en outre, un fonctionnement plus économique et plus de puissance. Compte tenu de tous ces avantages, les roulements hybrides devraient s’imposer au cours des prochaines années comme la solution standard dans une large gamme d’applications et de secteurs.