航空轴承挑战材料物理极限

SKF航空航天开发中心与客户携手合作,致力于为未来飞机开发关键技术。

过去几年,全球航空业动荡不安。首先,新冠病毒大流行造成的封锁和旅行限制导致乘客需求大降。其次,随着全球逐渐恢复正常,航空业经历了巨大的反弹:仅2022年,航空旅客人数就增长了47%。

国际民用航空组织预计,2023年航空客运需求将超过新冠疫情爆发前的水平;飞机制造商报告显示,各条生产线一片繁忙,订单爆满。

虽然这对航空业来说是个好消息,但从长远来看,航空业仍然面临着巨大挑战,其中最重要的挑战是满足世界各国政府所制定的可持续发展目标。然而,与许多行业不同,实现大规模零排放航空运输所需的技术解决方案尚未确定。

SKF发挥关键合作伙伴作用

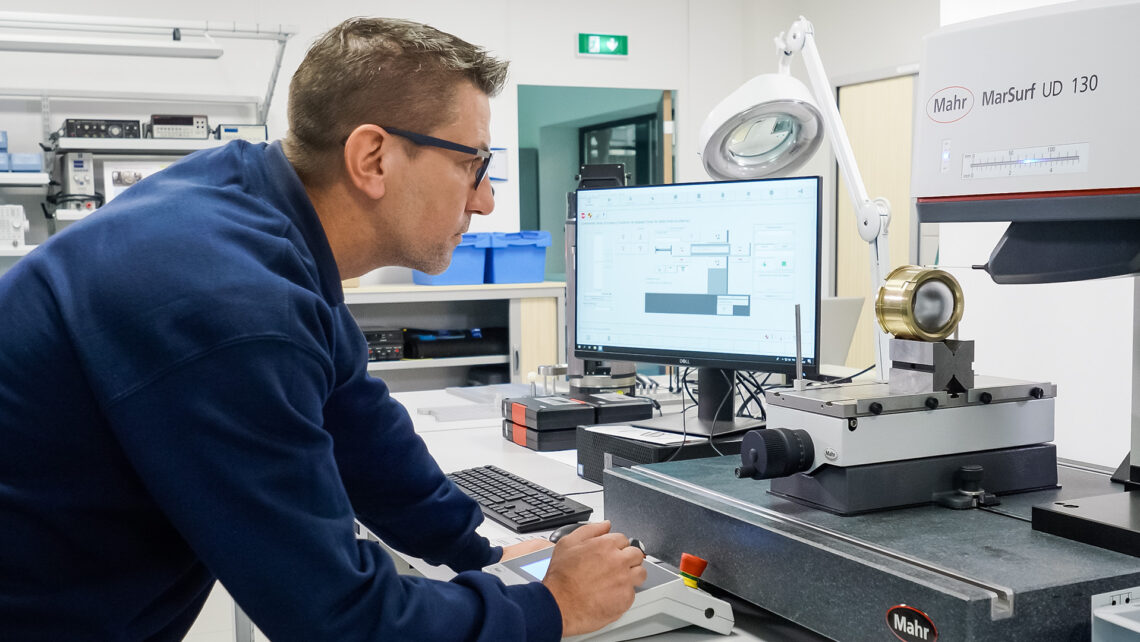

SKF航空航天开发中心位于法国瓦朗斯。SKF正在利用这一全新升级的测试基地,助力新一代航空航天技术的开发。

我们目前正在开发的许多技术预计将在2030年及以后生产的飞机上得到应用。

SKF航空航天开发中心总监伊夫·马豪

SKF航空航天工程经理保罗·阿道夫说:“我们第一次只需在一个基地就能测试飞机上使用的每一个部件——包括滚动部件、滑动部件,每分钟旋转数千转的部件,以及完全静止的部件。”

航空航天产品的开发是一个漫长的过程,需要各方深度合作。航空航天发展中心总监伊夫·马豪说:“一项创新的航空航天技术的研制周期可能长达十年。目前我们正在开发的许多技术预计将在2030年及以后生产的飞机上得到应用。”而且,与其他行业不同,最终客户从早期阶段就会参与到创新项目中。

马豪解释说:“我们与客户在各个层面进行合作。我们和客户分享彼此的技术路线图。客户的工程师们会来到瓦朗斯,与我们的团队一起并肩协作,共同开展测试和研发项目。”

这种密切的合作关系有助于SKF确保在每个项目中深入了解客户需求。马豪说:“其中一个例子是Textilub,这是一种用于航空致动器的新型自润滑织物复合材料。飞机使用寿命长,零件的磨损和更换不可避免。我们一直致力于延长部件的使用寿命。然而,当我们与客户沟通时,他们告诉我们,部件使用寿命长固然好,但他们真正想要的是一种磨损量恒定,且可预测的部件,这样能更容易地管理大修和更换工作。我们则将这类反馈融入新材料的开发中。”

先进的混合陶瓷轴承

为未来的喷气发动机开发轴承是当下另一个备受关注的研究领域。轴承是现代飞机的核心,用来为每架客机的大型涡轮风扇发动机的快速旋转主轴提供支承。

现代发动机的主轴上装有10多个轴承。最新设计的发动机在前端的风扇和后端的压缩机部件之间加入了齿轮箱,对承受附加重载的轴承提出新的要求。

发动机中使用的轴承对其性能的影响极大。这些轴承需要承受高载荷和高转速,并在高温、苛刻的环境下长期稳定运行。此外,工程师在确定新的发动机结构时,必须考虑轴承所占用的空间。

同时,每一项新设计都会使轴承承受更大的载荷,因为设计者试图从有限的空间中获得更多的功率效率。这种演变正在使现有的轴承及其材料接近其物理极限。

最近完成的一个项目利用了SKF的各项专业知识,开发出了一种新材料,可以为未来的发动机轴承带来性能上质的提升。该项目名为北极(提高性能的先进轴承技术),由欧盟“地平线2020”研究与创新计划框架下的“清洁天空2”联合项目资助,劳斯莱斯公司是该项目的主要发起人。

SKF产品开发工程师亚力山大·蒙德林说:“目前,用于航空发动机的最高性能的轴承采用混合材料设计,即陶瓷滚动体和钢套圈”。他解释说,在这种设计中,轴承性能的极限取决于钢套圈对更硬的陶瓷球产生高接触应力的能力。

北极项目的目的是创造一种与陶瓷滚动体相适应的新型合金钢,它能够承受比传统航空轴承钢多15%的接触应力和高25%的旋转速度。从无到有研制这样的材料是一项艰巨任务。当今发动机轴承所用的钢材是在20世纪下半叶开发的。SKF技术开发工程师让-巴蒂斯特·库代特说:“以单一的应用来开发一种新的钢材非同寻常。”

新型合金

为了开发这种新钢材,荷兰SKF研究和技术开发中心的一个团队运用积累了几十年的材料科学专业知识,利用SKF专有的Thermo-Calc材料模拟软件,测试了数十种样机结构。在此过程中,他们还必须设计一个新的热处理循环系统,并确保材料制造和热处理都能在产业化规模上以低成本完成。接着,伊夫·马豪及其位于瓦朗斯的团队需要设计并建造一个全新的高速、大功率试验台,用于测试使用这种新钢材制造的原型尺寸主轴轴承。

最终获得专利的合金名为北极15,它实现了项目的所有目标。承载能力增加15%的突破听起来不够突出,但它显著提升了发动机性能。使用新钢材制造的混合陶瓷轴承可以比传统轴承多承受50%的载荷。这令发动机可以使用更小的轴承和主轴直径。

在目前的发动机上使用这种技术,能够减少高达25%的功率损失,缩小了润滑和冷却系统的尺寸,从而直接减轻了重量。进一步的设计优化可以提高功率密度,为提高燃油效率和减少25%至30%的二氧化碳和氮氧化物的排放(客户目标)铺平道路。

在测试中,北极15显示出一系列其他的优势。它比传统钢材的使用寿命更长,特别是在润滑不良或断油的情况下。此外,北极15混合陶瓷轴承比传统轴承产生的振动更少,这将提高发动机的整体性能和可靠性。

SKF目前正与发动机制造商劳斯莱斯公司合作,将该解决方案全面产业化,随后将在劳斯莱斯的下一代民用客机齿轮传动涡轮风扇UltraFan® H2的样机上测试北极15混合陶瓷轴承。

乘客数量正在增加

人们急于重返天空。2022年,长途飞行再度广受欢迎,航空客运量比上一年增加了47%,总客运公里数增加了70%。