探秘“轴承卫士”——涂层

涂层有助于最大程度地延长滚动轴承和滑动轴承的使用寿命,提高其性能,而且能够应对多种工况,满足具体应用场合的性能要求。目前,SKF 提供超过 35 种特殊涂层。

针对非理想工况,业界已开发出不同的方案来延长轴承的使用寿命,并提升性能,使用涂层便是其中之一。涂层可为轴承带来多种特性,包括:

- 耐磨性

- 增加或减少摩擦

- 耐腐蚀性

- 滑动和紧急运行特性

- 在运行期间改善润滑或减少润滑需求

- 改善润滑剂润湿特性

- 电绝缘

- 防止氢侵蚀

- 防止蠕动腐蚀

- 提升美观度。

在标准轴承钢基材上涂覆具有所需特性的材料涂层可大幅提升整个轴承的性能。带涂层的轴承也填补了标准轴承钢轴承和混合陶瓷轴承之间的产品空白。就某些应用而言,陶瓷滚动体是一种不错的解决方案,但其价格昂贵,而且有时在市场上缺货。在这些情况下,可以采用表面涂层使标准轴承的运行性能达到较高的等级。

一些涂层非常薄,优势突出。在涂层厚度仅为几微米的情况下,制造商便可使用来自生产通道的标准轴承,而不会产生更改生产工艺的费用。

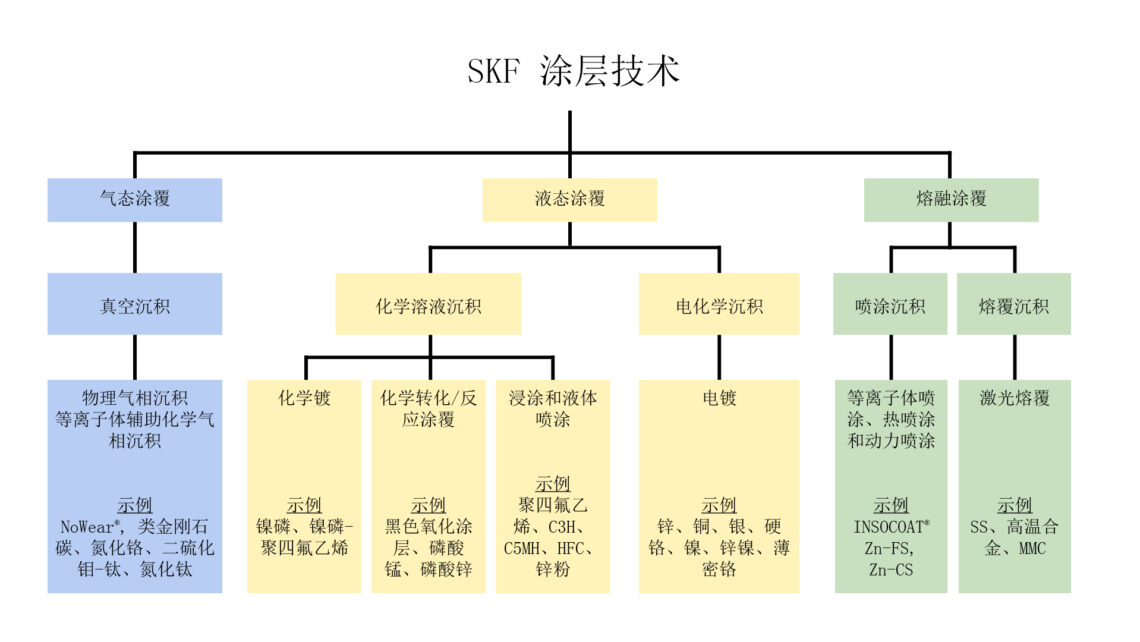

涂层技术概览

SKF采用了如图1所示的不同涂层技术,它们可以分为三大类:

- 气态涂覆工艺:涂层材料先经过气化或蒸汽化,然后沉积到工件表面。气态涂覆工艺包括真空沉积工艺,如物理气相沉积 (PVD) 、等离子体辅助化学气相沉积(PACVD)。

- 液态涂覆工艺:涂层材料先经过液化,然后以固态形式沉积到工件表面。具体方法分为化学沉积(例如化学镀、化学转化、均相化学反应以及浸涂和液体喷涂)和电化学沉积(例如通过电解工艺在电极上电镀金属涂层)。

- 熔融涂覆工艺:使用热源将涂层材料加热熔化或半熔化(软化),然后以固态形式沉积到工件表面。具体方法分为喷涂沉积(涵盖多种技术,其中材料在热气体介质中快速加热,并同时高速喷射到工件表面以形成涂层)和激光熔覆技术。

走进SKF涂层世界

SKF 拥有超过35 种先进的涂层产品,可用于众多应用场合或轴承的不同部件。所有涂层都针对轴承的特定要求进行了优化,生产过程遵循精确的技术规范,并实行严格的质量控制。涂覆过程在一流的设施中进行,这些设施大多远超常见的涂层设备标准,涂层具有出色的质量、可靠性和可重复性。

一些涂层非常薄,优势突出。

本文将讨论一些应用广泛的 SKF 涂层。完整的SKF 涂层型录,连同其物理和摩擦学特性以及所有应用场合,近期已在网络版《SKF 涂层型录》中发布。

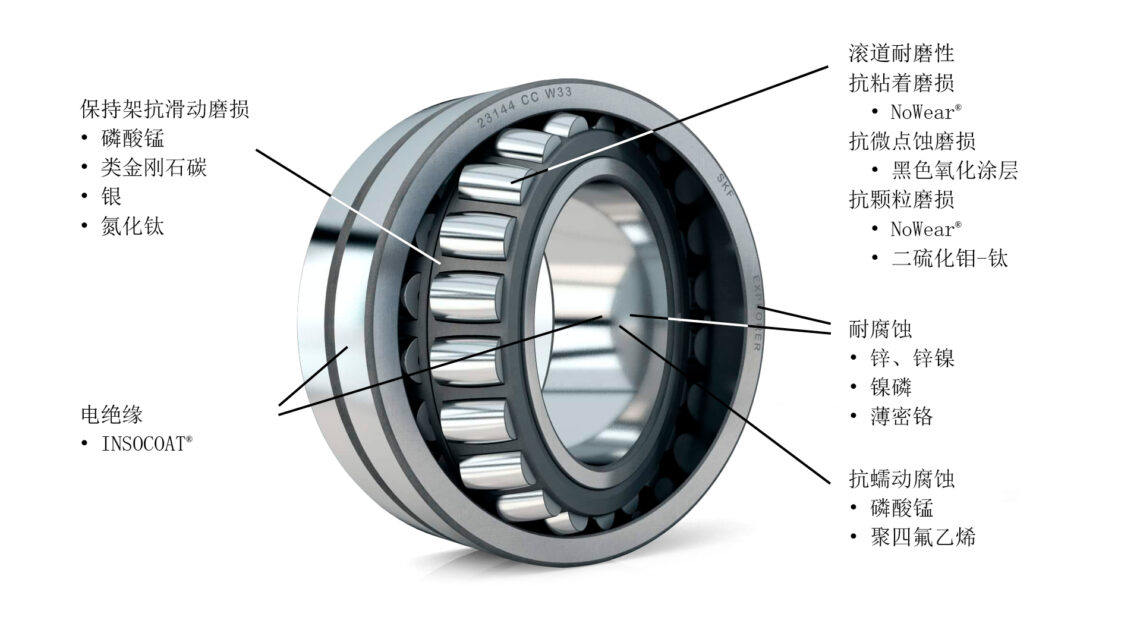

滚动轴承

图 2 列出了 12 种用于滚动轴承的常见涂层,它们赋予了滚动轴承五种主要特性,包括保持架抗滑动磨损、电绝缘、抗蠕动腐蚀、耐腐蚀和滚道耐磨性。

滚道耐磨性

黑色氧化处理: 黑色氧化处理是通过化学反应对轴承钢表面进行处理。所有的轴承部件表面都有涂层。将部件浸入 140–150 °C 温度范围内的不同碱性盐水溶液中。合金钢中的铁与试剂发生反应,形成约 1微米厚的黑色涂层,由氧化铁、三氧化二铁和四氧化三铁按明确比例混合而成。该涂层具有许多优点,例如能最大限度地减少滑动磨损和粘着磨损。还可以形成非常光滑的表面,从而改善跑合过程,因此其最终稳态摩擦低于无涂层轴承。另一个优点是增加了油对表面的粘结力,从而形成较薄的防腐蚀保护层。黑色氧化涂层也能防止氢侵蚀,从而能保护轴承钢基材。此外,该涂层也增强了对微点蚀、粘着磨损、剥落、蠕动腐蚀、表面裂纹形成以及过早疲劳的抵抗能力。 最后,该涂层可保护轴承表面免受风电齿轮箱润滑剂中经常使用的有害极压 (EP) 添加剂的影响。

NoWear®: SKF 是全球首家在轴承上使用碳基涂层的制造商。所有的轴承部件表面都可以涂覆这种涂层,但只有对滚子进行涂覆效果最好。将工件放置在真空室中,采用等离子体辅助化学气相沉积法,在等离子体的作用下,通过化学和物理反应生成碳+金属蒸气混合物,并在低于 180 °C 的温度下沉积在工件上,形成深灰色非晶态的涂层,厚度约为 3微米,硬度适中,即使在干燥状态下摩擦也很小,该涂层针对高接触应力下的轴承滚道进行了优化。NoWear®于1999 年获得专利。它能减少粘着磨损、表面疲劳和微点蚀,在润滑不足的情况下能确保极低磨损。 此外,其多层涂层设计包含一个用于增强粘结力的特殊底层和一个用于改善跑合过程的石墨膜表层。

二硫化钼+钛:这是一种掺钛 (Ti)的二硫化钼 (MoS2) 非晶层,厚度约为 1-3微米。其硬度与NoWear® 相似,但经过专门设计,在干燥、真空和无尘室内环境中具有极低摩擦和高耐磨性。具体工艺是将工件放置在真空室中,采用物理气相沉积法,在等离子体的作用下,通过物理反应产生蒸汽,并在低于 180 °C 的温度下沉积在工件上形成涂层。

b.防腐蚀

锌和锌镍:锌和锌镍合金涂层厚度为 1-15微米,经过电解沉积后进行钝化处理来增强保护作用。这种涂层通常用于非滚道应用场合。镀锌一直是传统的防腐蚀方法,但锌镍合金则克服了纯锌涂层的一些缺点,如硬度低等。除了具备防腐蚀特性外,锌还具有高摩擦力,可用于轴承内外圈表面或轴承座孔表面的防滑动或抗蠕动腐蚀特性。

镍磷:这是一种通过自催化化学镀法制备的银色镍磷合金,厚度在10-50微米之间。有含磷浓度在 6%到14%之间三种不同的镍磷材料;磷含量增加可提高防腐蚀性能,但不利于硬度和耐磨性。这种涂层主要用于需要兼具防腐蚀和耐磨性能的非滚道应用,当用于滚道时涂层厚度应小于3微米。

薄密铬(TDC):这是一种厚度为 2-5微米的银色多晶铬镀层,利用铬酸电解液电解制成。该工艺使用重铬酸钾等进一步催化,以形成具有球状结构的薄铬层。薄密铬层可应用于轴承滚道和套圈外表面。除了良好的耐腐蚀性能外,该涂层还具有高硬度、低摩擦和高耐磨性优点。

c. 抗蠕动腐蚀

聚四氟乙烯(PTFE):这是一种厚度为10–20微米的聚合物涂层。通过空气雾化或静电喷涂将聚四氟乙烯粉末喷涂到工件表面,并通过热烧结工艺制备而成。该涂层具有优异的滑动性能、极低的摩擦和无粘滑特性,能为轴承内外圈表面赋予稳固而永久的抗蠕动腐蚀性能。

d. 电绝缘

INSOCOAT®: 这是由常压等离子喷涂工艺制备的氧化铝电绝缘层,厚度约为100–300微米。将熔化的氧化铝颗粒喷涂到钢基材上,随后密封其多孔结构,最后进行精磨来获得正确的轴承尺寸。涂层涂覆在轴承外圈的外表面上或内圈的内表面上。INSOCOAT® 的主要优点是电绝缘性好,能防止电流通过轴承时导致的滚动表面腐蚀。

e. 保持架抗滑动磨损

银:通过电镀沉积法制备的银涂层,厚度在 2-4微米之间,通常涂覆铜底层以增加银的粘结力。它是一种具有自润滑性能的软金属层,用于高温和真空环境中,具有出色的导电性和对化学品(中等碱性和酸性)的良好耐腐蚀性。主要用于钢保持架的电镀,在极少数情况下,还用于某些恶劣应用中的轴承套圈和滚子的电镀,例如真空应用、食品和航空航天应用场合中的自润滑。

氮化钛:氮化钛 (TiN) 涂层呈金色,厚度在1–5微米之间。将工件放置在真空室,采用物理气相沉积法,在氮等离子体的作用下发生物理反应,产生从钛靶溅射出来的蒸汽,在低于180 °C的温度下沉积在工件表面形成涂层。在使用润滑剂的情况下,这种涂层用作保持架的耐磨涂层和食品工业的耐磨衬套涂层 。

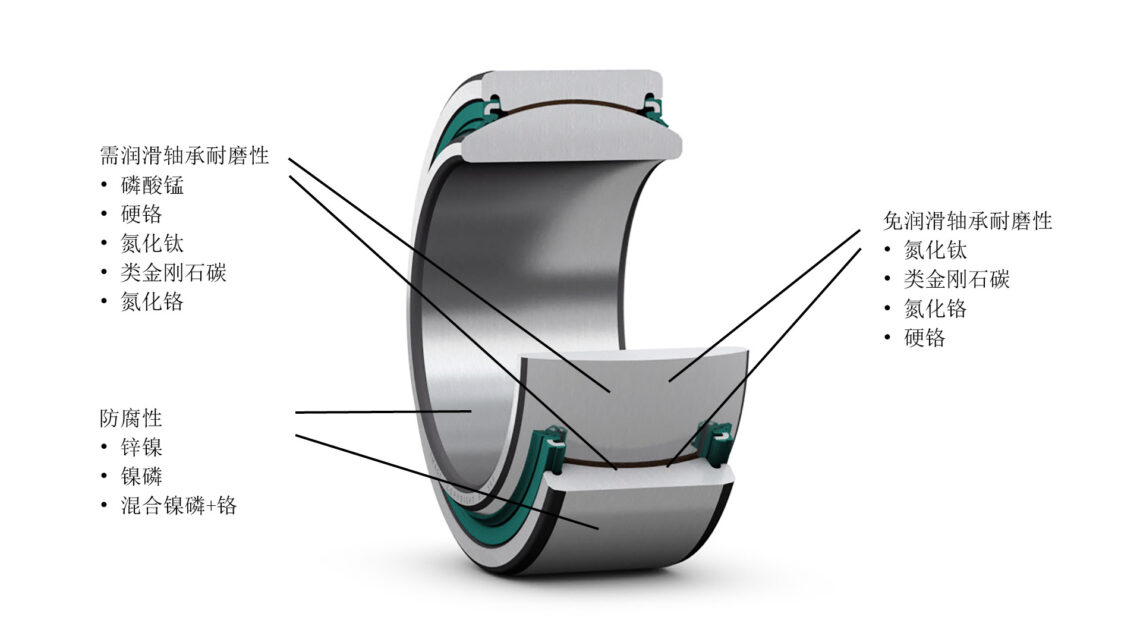

滑动轴承

图3列出了8种针对滑动轴承的常见涂层,为滑动轴承的应用提供三种主要特性:需润滑轴承耐抗磨性、免润滑轴承耐磨性以及防腐性。

a. 免润滑轴承耐磨性

硬铬:这是一种银色硬铬 (Cr) 层,厚度为 3-15 微米。采用铬酸电解液的电镀工艺制备而成,最后进行清洗、去除六价铬 [Cr(VI)]和保油。该涂层使滑动轴承部件之间具有良好的滑动接触,具有高硬度和高耐磨性。不过,生成的铬层有微裂纹,这意味着涂层厚度较薄时,耐腐蚀性能有限。

氮化铬:氮化铬 (CrN) 是采用物理气相沉积方式制备的银灰色涂层,厚度在1-6微米之间。将工件放置在真空室中,用氩+氮离子的等离子体轰击纯铬的固体靶材,使铬材料原子溅出并气化(“溅射”工艺)。铬原子与氮原子结合,并在180 °C 以下的环境中沉积在工件上形成硬涂层。这种涂层在有滑动磨损的应用场合和一些腐蚀性环境中表现良好。该涂层还可用于轴承套圈涂覆氮化铬和滚子涂覆NoWear® 的滚动轴承,也可用作其他涂层的底层,以增强对接触应力的支撑。

类金刚石碳(DLC):类金刚石碳是碳基涂层的总称,其成分包含石墨和金刚石微结构,可以含氢或不含氢,厚度通常在2 到 4微米之间。将待涂覆的工件放置在真空室中,根据应用要求选择物理气相沉积或等离子体辅助化学气相沉积工艺,在轴承部件表面涂覆若干层,其具体成分会影响涂层的性能。类金刚石碳涂层专为高磨损和润滑不良的工况而设计,具有很好的抗滑动磨损和抗粘着磨损性能、高承载能力、出色的抗磨损和低摩擦性能,即便在润滑不良的情况下也能提供表面保护。类金刚石碳涂层非常适合滑动轴承、直线运动轴承、轴承心轴、轴套、凸轮随动销轴和滚动轴承中的滑动部件(例如保持架和密封)。专门设计的碳+金属NoWear®涂层也属于碳基涂层系列。不过,它们之间存在一些差异。用于滑动应用的类金刚石碳涂层的硬度值在 18-30 GPa(1800-3000 HV)之间,而用于滚动应用的 NoWear®涂层的硬度值约为12 GPa(~ 1200 HV)。

b.需润滑轴承耐磨性

磷酸锰:磷酸锰(MnPh)是一种呈灰黑色的涂层,厚度为2–15微米。这种涂层通过化学反应制成,通常对所有工件表面进行涂覆。将工件浸入磷酸锰液体中,工件中的铁原子与液体中的锰阳离子和磷酸根阴离子发生反应。该涂层具有抗磨损和抗蠕动腐蚀特性,可大幅提高抗粘着磨损和抗微点腐蚀性能,还可以在低卡帕值和润滑不良的工况下提供保护,而且能增强油粘结力。此外,磷酸锰还具有良好的耐腐蚀性(在浸油条件下)和电绝缘性能。

c. 防腐性

混合镍磷+铬:这是一种坚硬的银色双层镍磷涂层与铬涂层,厚度在10–30微米之间。完整的涂覆工艺由两个独立的环节组成。首先在表面上用化学镀涂覆上一层镍磷,以改善防腐性和耐化学腐蚀性,然后通过电解沉积法制备硬铬层,以增加机械性能。

涂层的可持续发展之路

轴承领域的可持续发展涉及能源节省和资源保护、废弃物减量、工艺效率提高和可再生材料的使用等多个方面。作为全球轴承领域的技术领导者,SKF 将当前的技术转型视为应尽的责任和巨大的机遇。重复使用油和轴承等工业材料和部件便是良好的开端。例如,在汽车行业,所提供的产品从单一的密封和轴承到关键的工业设备部件和系统,再到可以帮助客户开发低摩擦和轻量化的解决方案,以减少二氧化碳排放。另一种可持续的做法是利用涂层技术,在某些应用场合,减少摩擦以降低能耗,延长轴承寿命,进而减少新原材料的消耗。

结语

在轴承应用中使用涂层日益受到业界的关注。通过选择合适的材料和涂层结构,有可能实现独特的物理、机械和摩擦学特性,以满足日益增长的技术需求。值得一提的是,SKF 涂层经过了深入的分析研究,具有出色的性能。在某些情况下,SKF可根据不同的应用对工艺进行调整,使得产品性能超过DIN和ISO标准的要求。

本文简要介绍了一些不同类型的 SKF 涂层,帮助读者了解相关术语、技术特色和涂层设计。更多信息可在《SKF 涂层型录》中查看。