适用于低载荷应用场合的性能可靠的轴承组

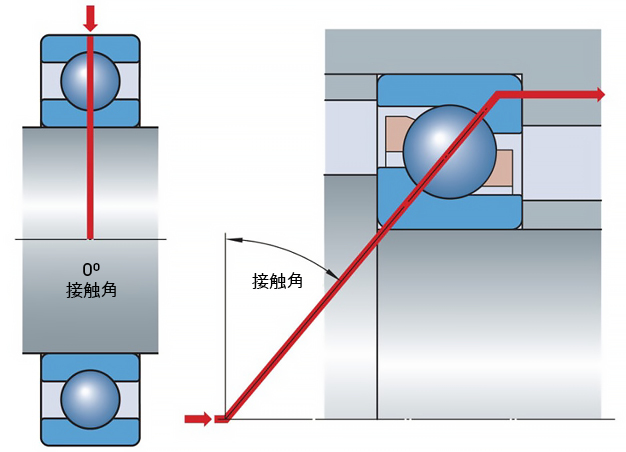

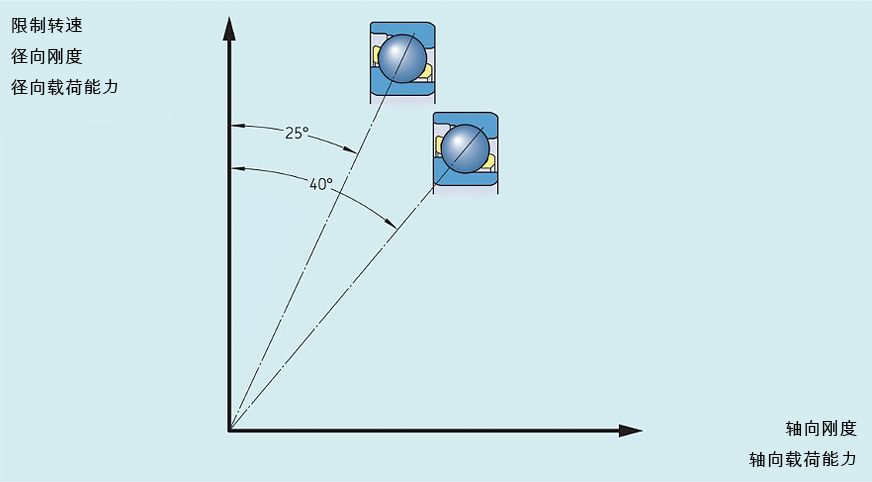

角接触球轴承的接触角通常为40°。SKF现已推出新的25°接触角轴承系列,扩展了角接触球轴承产品组合。随着这一新产品系列的推出,首次轻松地实现了不对称轴承配组,有效解决了众所周知的最小载荷问题,从而在泵或电动机等轴向负载应用场合,延长轴承的使用寿命。

更小的接触角和经优化的保持架带来更多选择

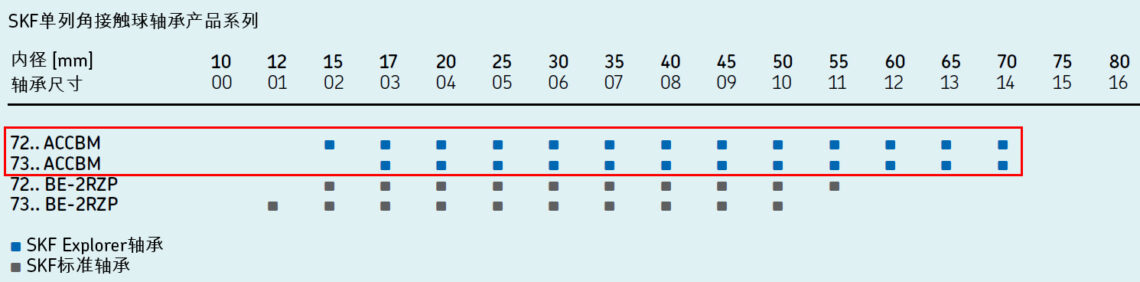

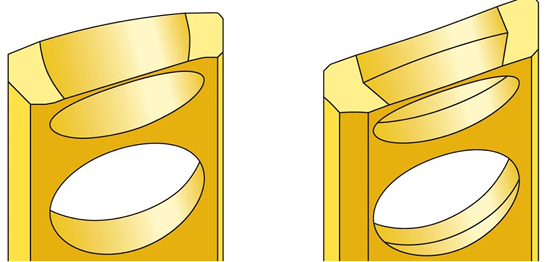

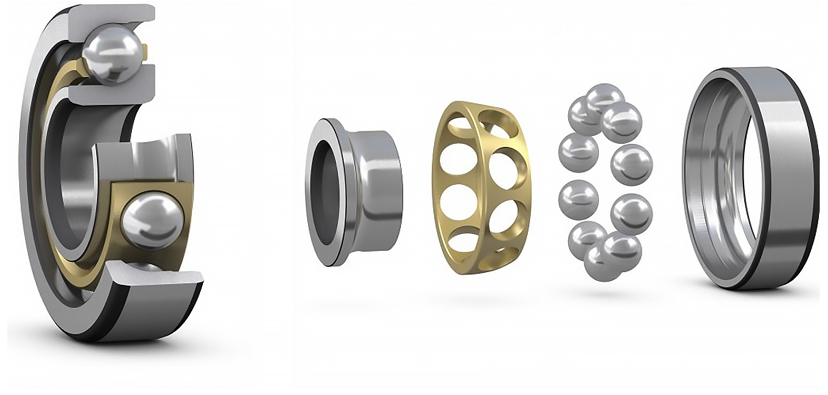

近期,带黄铜保持架的SKF单列角接触球轴承的产品阵容进一步扩大,轴承的接触角比常见的40°小。以下简要介绍新推出的25°角接触球轴承(后缀AC)系列:

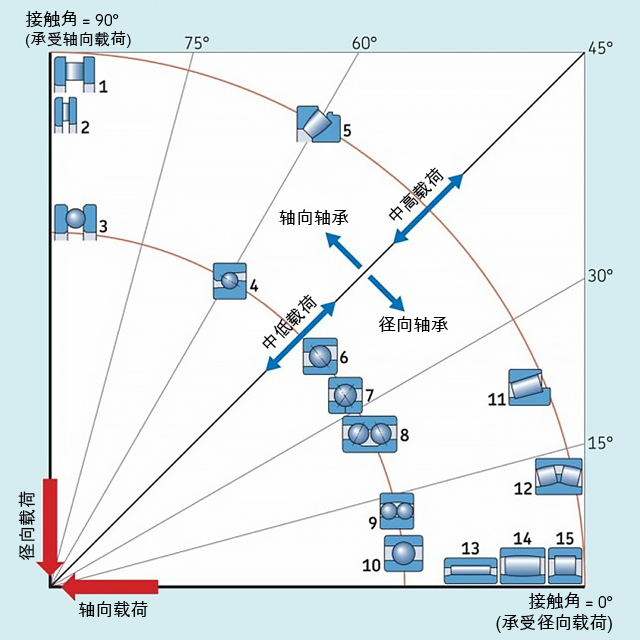

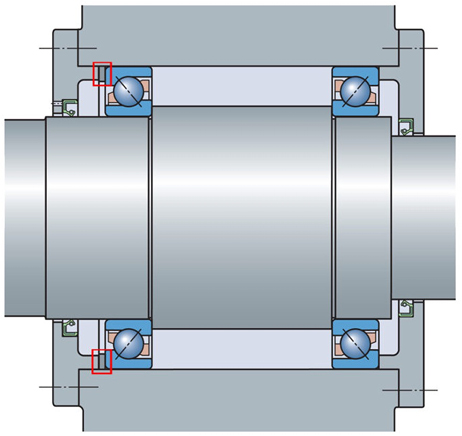

轴承应用和布局

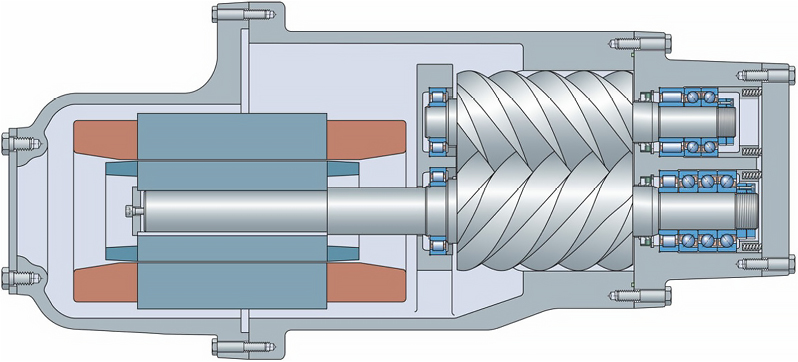

角接触球轴承最常用于泵、压缩机和电动机。 这些设备配备经改进的SKF角接触球轴承后,可以更平稳地运行并延长使用寿命。

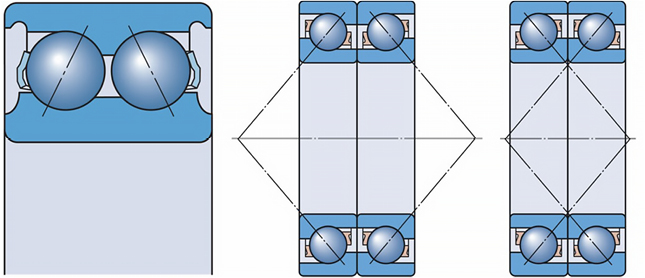

由于在大多数应用场合中,轴向力会来自两个方向,因此反向作用力必须由反向轴承吸收。成对轴承的最简单形式是固定“ O型布局”(遵循接触角线勾画的形状)的双列角接触球轴承。单个的通用角接触球轴承也可以用不同的方式进行组合,O型和X型布局均可。

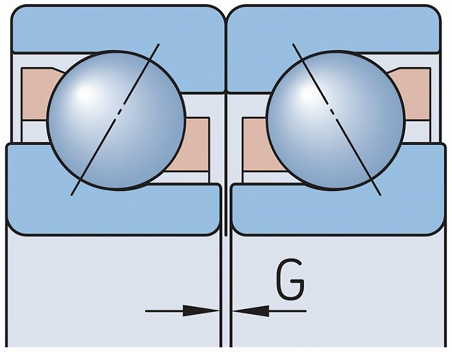

成对角接触球轴承

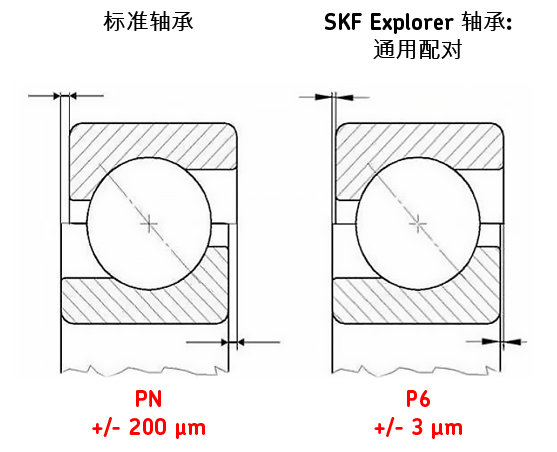

当角接触球轴承成对安装时,可以使用多种方案来设置预载荷或轴承游隙。最常见的方法是使用所谓的“通用配对”轴承(也称为“通用轴承”)。通用轴承的优点是,在工厂加工时已经实现了相互匹配,当将它们安装在轴承座上时,可以实现规定的预载荷/游隙。轴承内圈或外圈之间的初始座间隙是通过夹紧轴承来消除的。

混合轴承组

角接触球轴承组的轴向力主要来自一个方向,例如沿一个方向旋转的风扇或泵便是这种情况。 在此类应用场合,一个角接触球轴承吸收轴向力,而第二个角接触球轴承,即反向支撑轴承则不承受载荷。

混合轴承组的优势

以往,此类应用场合通常会安装由两个相同的40°接触角轴承组成的轴承组,轴向载荷主要作用于一侧。不过这并非最佳配置,因为较大的40°接触角在空载时更容易受到最小载荷问题的影响。

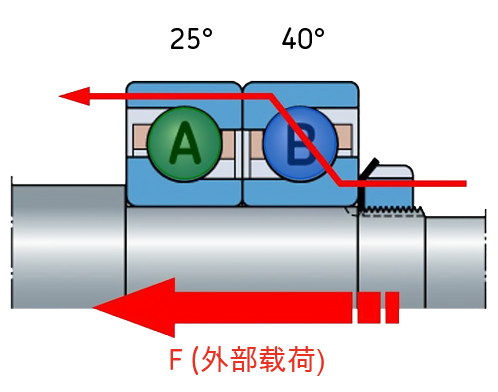

现在,新的25°接触角轴承系列实现了40°和25°接触角轴承的不对称配组。这种轴承组具有很大的优势。在不对称轴承组中,主要的轴向力是通过接触角较大的轴承(B = 40°)吸收的,而接触角较小(AC = 25°)的空载轴承则降低了出现粘污的风险,因为它提高了提升力的阈值。提升力是外部轴向力,在该轴向力作用下,预加载轴承组中的反向支撑轴承会完全空载,无法保证所需的最小载荷。

具体来说,这意味着在相同的外部载荷作用下,接触角为25°的反向支撑轴承的空载程度较低。这大大降低了轴承过早失效的风险,进而提高了运行可靠性。

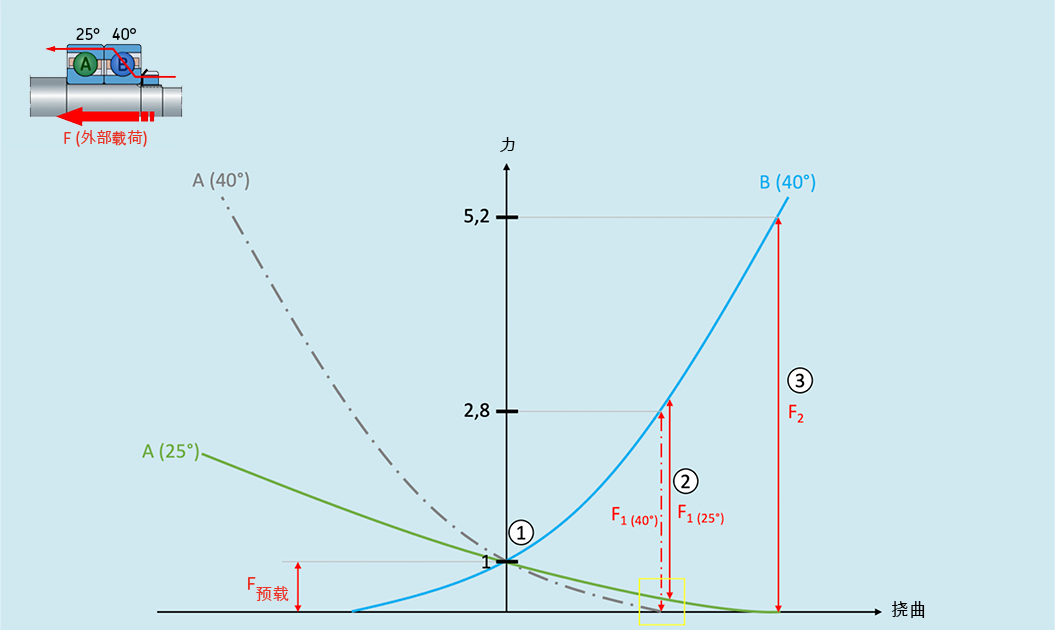

不对称预加载轴承组中的挠曲和力分布

不对称轴承组在内部载荷分布方面的优势可以通过一个预加载轴承组的示例来说明,该轴承组由O型布局的两个角接触球轴承组成,它们承受纯轴向力F(红色箭头)。40°接触角轴承吸收轴向力,而25°接触角轴承在轴向力作用下为空载。

在蓝线和绿线之间的交点处(在y轴上),没有施加外力。两个轴承都仅承受设定的预载荷。在此示例中,为简化起见,假设预加载力F预载 = 1。

位置2和3:除预载荷外还施加外力时的载荷比

除了预载荷外还施加了外部轴向力F时,必须将视线从该图中的中间交点向右移动。40°接触角轴承(蓝色)除了设定的预载荷外,还要承受力F带来的载荷,因此蓝色曲线上升。同时,力F使25°接触角轴承(绿色)空载,因此绿色曲线下降。绿色曲线触及x轴时,预载荷用尽,轴承空载。必须极力避免这种情况。

灰色虚线用于与接触角为40°的反向支撑轴承进行比较。它显示了在具有相同接触角(40°+ 40°)的常规轴承组中的挠曲。

位置2的详细说明:力F1(40°)和力F1(25°)

此时,常规轴承组(40°+ 40°)和不对称轴承组(40°+ 25°)之间的差异变得尤为明显。在这两种情况下,外力完全相同(F1(40°) = F1(25°) = 2.8 x F预载),而轴承组的挠曲不同。

力F1(40°)用虚线表示,力F1(25°)用实线表示。 使用两个40°接触角轴承的常规轴承组,此时已经达到了提升力点。这可以从与x轴相交,表示40°接触角反向支撑轴承挠曲的灰色虚线看出。 此时预载荷已完全用尽(虚线相交处的黄色框)。 这一点大约是预紧力的2.8倍。

然而,就不对称轴承组而言,当施加相同的力时,轴承中仍存在一定的残余预载荷。 在这种情况下,绿色曲线仍在x轴上方(实线相交处的黄色框)。

位置3详细说明:力F2

此处显示了25°接触角反向支撑轴承的提升力。值得注意的是,力F2 明显大于力F1。 具体来说,这一点约为预紧力的5.2倍。这意味着与由相同轴承组成的轴承组相比,不对称轴承组可以吸收近乎两倍的轴向力,而不会使反向支撑轴承空载。

因此,25°接触角轴承更适合作为反向支撑轴承。

结论

接触角为25°的SKF新一代角接触球轴承是理想的反向支撑轴承解决方案。尤其是在轴向力主要来自一个方向的应用场合中,建议在设计中采用不对称轴承组,以防止出现最小载荷无法实现的问题,避免轴承过早失效。

此外,25°接触角轴承也可用于要求高转速和/或较高径向刚度的应用场合。

如果使用正确,当使用25°接触角轴承时,轴承组还可以设计为具有较低的预载荷或较高的轴向轴承游隙,从而降低内部接触压力,延长轴承寿命并减少摩擦。

25°接触角轴承加入SKF角接触球轴承系列,为设计人员提供了更多的选择,从而为各种应用场合提供更好的支持。SKF的技术咨询服务还能为各个项目的轴承选择提供建议。