适用于高速应用场合的新型轴承

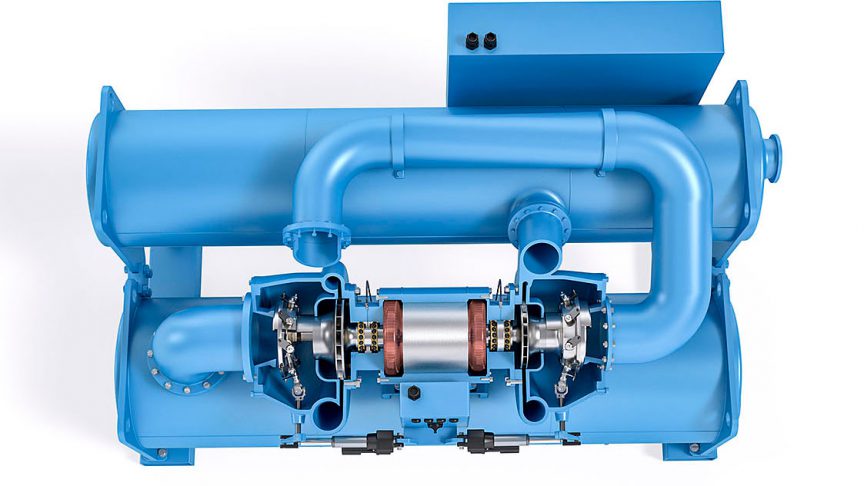

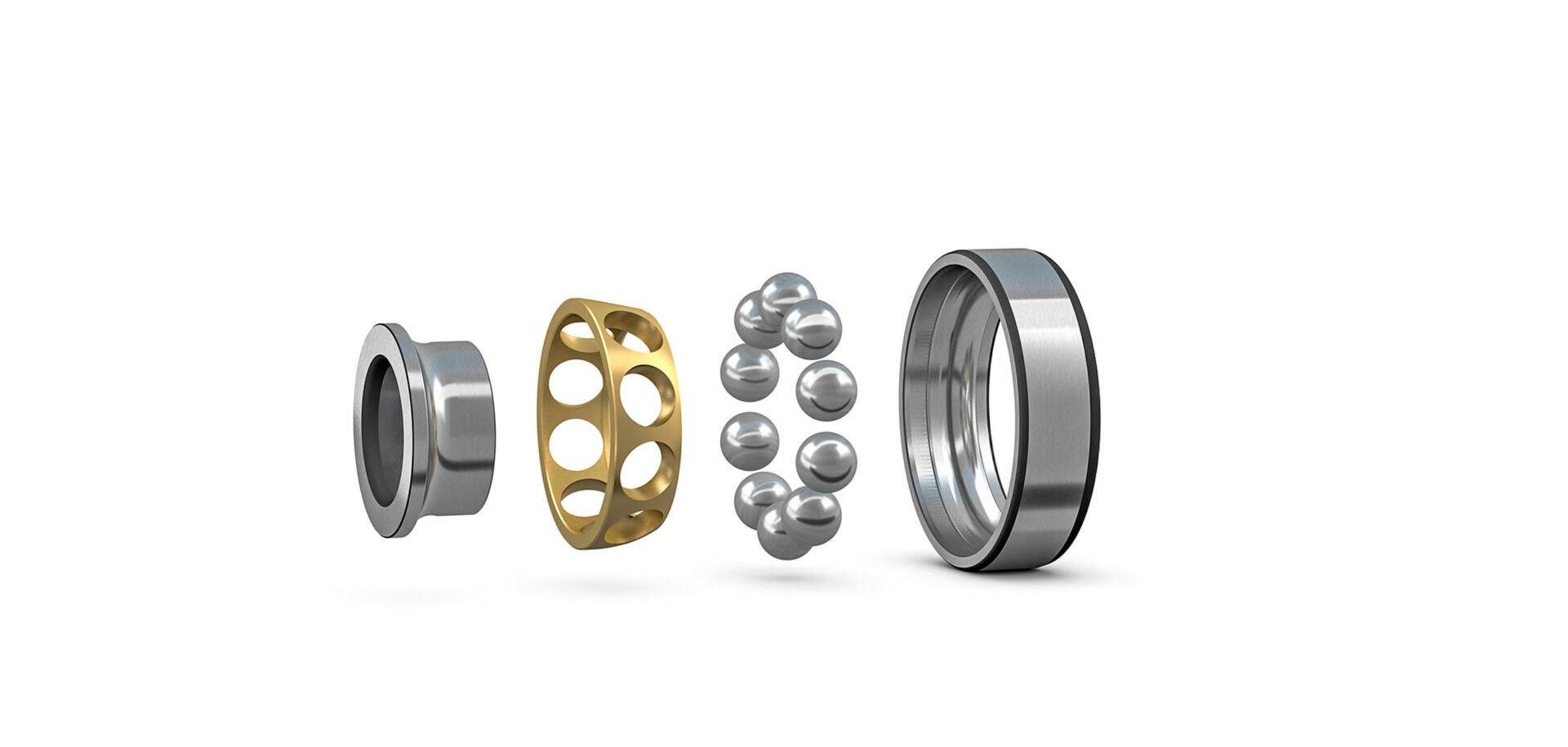

单列角接触球轴承通常用于螺杆式、涡旋式或离心式压缩机(图1)和泵等应用场合。

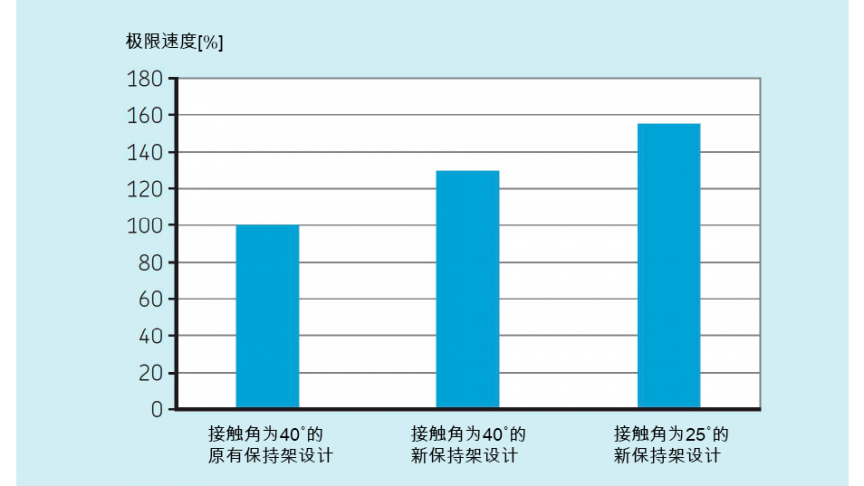

压缩机和泵应用的显著趋势是通过提高转速来增加功率密度。为了满足这一要求,SKF开发出新型单列角接触球轴承系列,旨在实现三方面的目标:一是将极限速度提高40%,二是降低噪音水平,三是增加轴承在冲击载荷、轴不对中等不利运行条件下的稳健性。除此之外,SKF正协助制造商满足其客户对提高能效和可靠性的需求。

总结

带25°接触角的新型SKF Explorer单列角接触球轴承系列配有新型黄铜保持架和改进的滚道几何形状,可以承受更高的速度(最高n×dm= 1,050,000 mm/min),在苛刻工作条件下比40°接触角的SKFExplorer单列角接触球轴承更为稳健。

新型25°接触角轴承系列(72 AC系列中孔径在15毫米至70毫米之间、73 AC系列中孔径在17毫米至70毫米之间)已于2017年4月推出,现货供应或在短时间内供货。

凭借模块化的单列角接触球轴承设计,客户可以选择最合适的保持架、密封件和接触角来设计更高效、更可靠的新一代压缩机,从而降低运营商的运营总成本。

经过深入研究后,新型SKF Explorer单列角接触球轴承实现了以下改进:

- 25˚接触角

- 新型保持架设计,采用更坚固的黄铜材料

- 优化的滚道几何形状

25°接触角

单列角接触球轴承的标准接触角为40˚。在机床螺旋传动等对轴向刚度要求较高的应用场合,经常使用具有较大接触角(例如62˚)的角接触球轴承。对于中等轴向载荷的高速应用场合中的轴承来说,首选较小的接触角(例如15˚或25˚)。

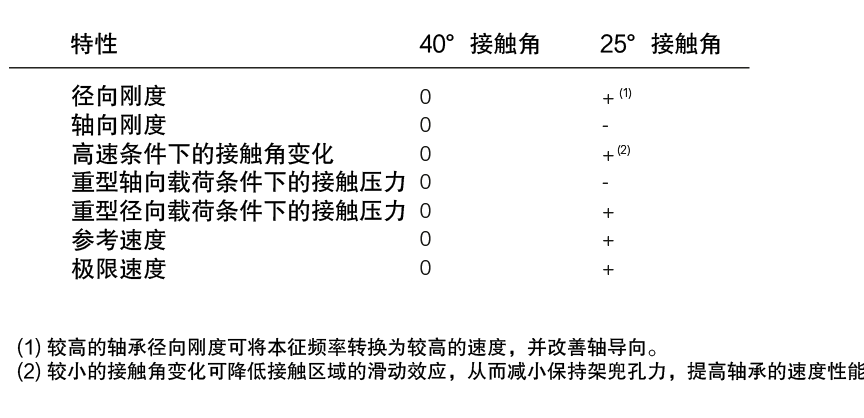

表1列出了40˚和25˚接触角对轴承特性的影响。

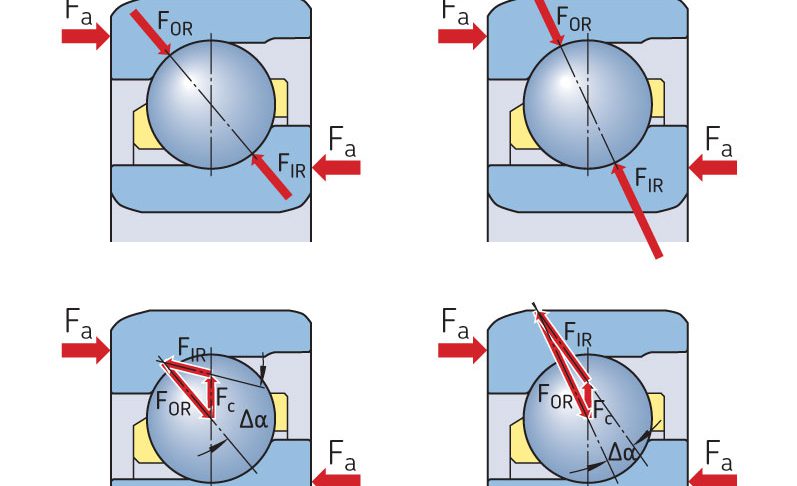

不同接触角的轴承运动学效应(图2)

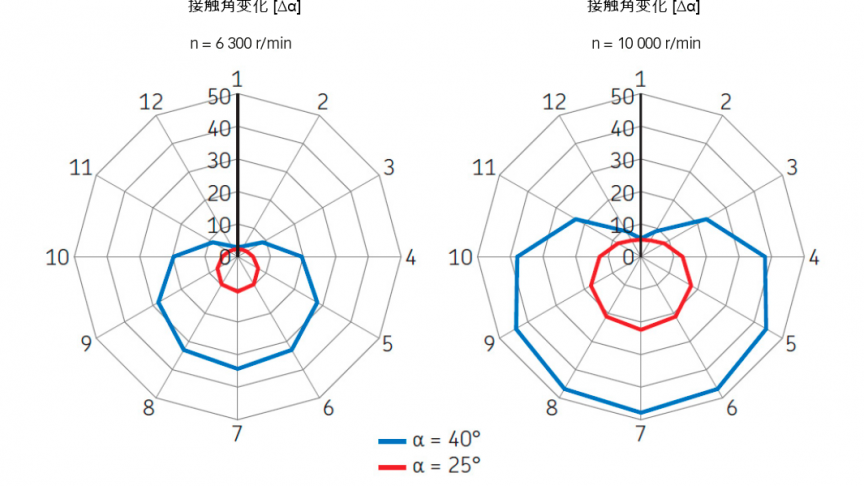

如果单列角接触球轴承完全沿轴向承载,随着接触角变小,滚珠和套圈之间产生的接触力会变大。当轴承旋转时,离心力(Fc)引起接触角的变化。内圈和滚珠之间以及外圈和滚珠之间的接触点会向外移动。这种效应导致接触角变化(Δα),造成滚珠和套圈之间出现滑动。对具有不同接触角的单列角接触球轴承施加相同的轴向载荷时,接触角较小的轴承的接触角变化要小得多。图3显示了7313型单列轴承在接触角为40˚和25˚时,在不同速度下的接触角变化。

较小的接触角变化不仅可降低滚珠和套圈之间的滑动,而且还能减小保持架兜孔力。正因如此,25˚接触角的轴承能够以更高的速度运转,而不会发生保持架开裂。

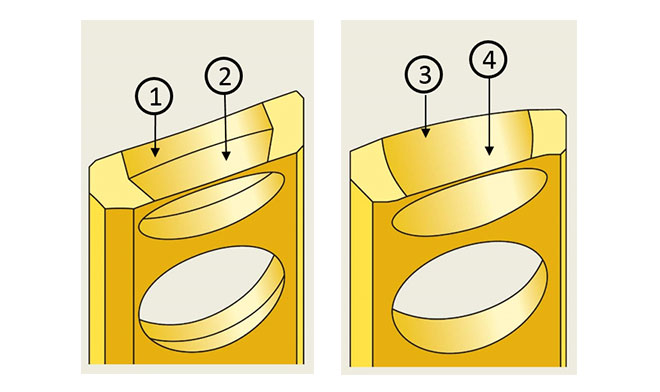

优化的黄铜保持架设计

在高速应用场合中,保持架是关键的轴承部件。因此,SKF为25˚接触角的轴承开发了一种新型黄铜保持架。新设计中实现了以下改进:

- 保持架兜孔呈环形(图4)

- 保持架兜孔轴向角度减小

- 保持架兜孔间隙得到优化

- 保持架兜孔呈椭圆形

- 外部轮廓形状得到优化

- 新型黄铜材料的机械性能提高、铅含量减少。

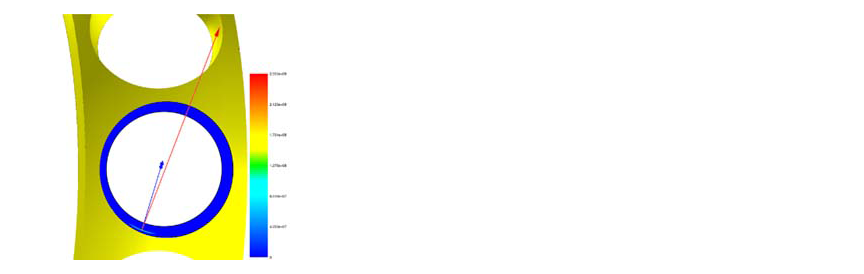

SKF采用有限元分析确立了保持架兜孔的几何形状。所有仿真都使用先进的SKF专有轴承仿真软件BEAST完成。它们分析了在不同运行条件和各种兜孔几何形状下,保持架和滚珠之间的接触力(图5)。

虽然可以采用有限元分析来比较不同的设计方案,但为了全面验证新产品的有效性,还必须进行物理试验。除了稳健性和摩擦测试之外,还进行了大量高速测试,以验证保持架的性能。测试结果令人满意,新开发的黄铜保持架的极限速度提高了大约30%(图6)。

由于滚珠和保持架的接触(环形)得到优化,因此高速下的温度特性更加稳定,润滑油成膜性能得到改善。椭圆形的保持架兜孔设计使得轴向间隙减小,噪音和振动水平可降低15%。

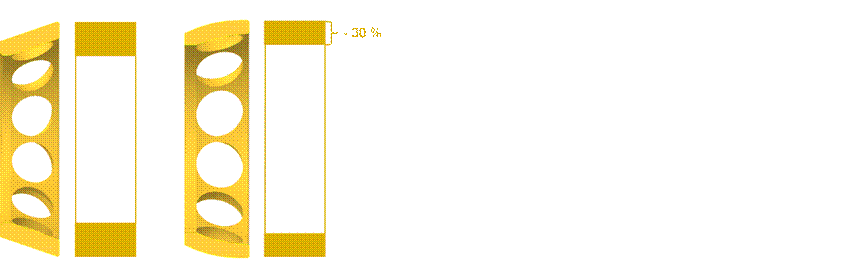

保持架成本

要成功推出新产品,有两个因素至关重要,即为客户创造的价值以及成本。基于这个原因,在新保持架的整个开发过程中特别注意控制保持架的成本。得益于柔性制造工艺,在未增加额外加工成本的情况下实现了更复杂的几何形状。此外,由于可以使用较小横截面的原料管(图7),加工时间得以缩短。

由于性能提高,这种优化的黄铜保持架设计还将取代72 B(E)和73 B(E)系列中40˚接触角轴承的现有保持架设计,轴承型号将保持不变。

改进的滚道几何形状

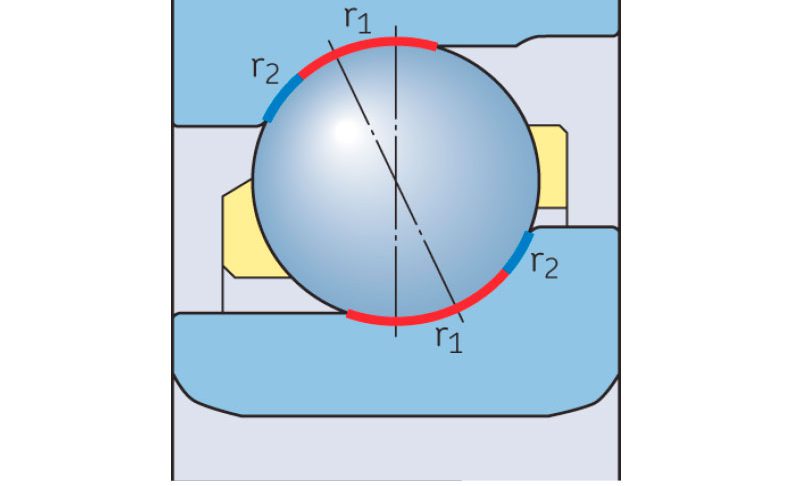

球轴承的滚道形状通常为圆弧形。在出现轴向冲击载荷和轴不对中的不利运行条件下,可能发生接触椭圆到达肩部边缘(截断)的情况,这会导致很高的应力峰值。这些不利的载荷状态可能是造成轴承提前损伤和失效的一个原因。为了降低这种风险,对25˚接触角轴承的滚道几何形状进行了改进,新增了一个具有更大接触面的圆弧(r2)(图8)。

新的滚道几何形状显著降低了椭圆截断的风险。与具有恒定滚道半径的轴承相比,具有新滚道几何形状的单列角接触球轴承可承受高三倍的轴向力,而不会出现椭圆截断。由于接触面积减小,这种新的滚道几何形状的接触压力略高一些。接触压力的增加幅度取决于作用在轴承上的轴向和径向载荷。在典型的应用条件下,接触压力增加幅度始终小于1%。

SKF Explorer是SKF集团的注册商标。