Cooper verstärkt das SKF Portfolio im maritimen Bereich

Cooper Roller Bearings ist neben anderen Unternehmensbereichen der kürzlich übernommenen Kaydon Corporation ein Neuzugang bei der SKF Gruppe. Interessanterweise hat dieses Unternehmen etliche Gemeinsamkeiten mit seinem neuen Mutterkonzern.

Zusammenfassung

Mit dem Neuzugang von Cooper Roller Bearings erweitert die SKF Gruppe ihre Produktpalette und ihr Fachwissen auf dem Gebiet Wälzlager. Die Entwicklung dieser Lager hat eine lange Tradition in beiden Unternehmen. Darüber hinaus stärkt Cooper das Geschäft von SKF im Bereich Schiffsantriebe.

Links

Ansprechpartner Verkauf

D. Burns, dburns@kaydon.com

Trotz ihrer unterschiedlichen Firmengröße sind sich SKF und Cooper Roller Bearings in einigen wichtigen Punkten sehr ähnlich: Beide Unternehmen zeichnen sich durch eine starke Markenidentität, eine weltweite Präsenz und Reichweite sowie eine traditionsreiche Innovationskultur aus.

Auch ihre Firmengeschichte weist Gemeinsamkeiten auf: Beide Unternehmen wurden von Ingenieuren mit Unternehmergeist gegründet, welche die ersten Jahrzehnte des 20. Jahrhunderts prägten und deren gemeinsames Streben nach Innovation zu zahlreichen Patenten führte. Der Zufall wollte es, dass das Jahr 1907, in dem Thomas Cooper das Patent auf das weltweit erste geteilte Wälzlager erhielt, das gleiche Jahr war, in dem Sven Wingquist SKF gründete.

Der grundsätzliche Aspekt einer ständigen Innovationsbereitschaft stellt auch weiterhin ein Bindeglied zwischen beiden Unternehmen dar. Cooper hat in den letzten 10 Jahren zwei neue Lagerarten auf den Markt gebracht und wird daher zu einem besonders produktiven Zeitpunkt Teil der SKF Gruppe.

Die Produkte sind das Ergebnis einer gezielten strategischen Ausrichtung auf das Segment Schiffsantriebe. Die Entwicklungsingenieure und Servicetechniker von Cooper konnten dank langjähriger Erfahrung und intensiven Austauschs mit Herstellern von Fest- und Verstellpropellern, Schiffskupplungen und -wellen sowie mit Ingenieurbüros, Werften und Schiffseignern die sich ständig ändernden Anforderungen und aufkommenden Trends in der Schifffahrtsindustrie frühzeitig feststellen, beobachten und entsprechend darauf reagieren. So gelang es Cooper, seine Produktpalette zu erweitern und zu optimieren (Bild 4).

Maßgeschneiderte Lösungen

Cooper Markenlager sind als Nischenprodukte in vielen Anwendungen und Branchen einsetzbar, in denen sich die Standardprodukte von SKF weniger eignen.

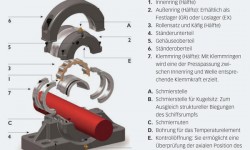

Die Verwendung geteilter Cooper Rollenlager (Bild 1) hat den Vorteil, dass keine weiteren Teile oder Nebeneinrichtungen ausgebaut werden müssen. Daher werden die extrem kurzen Stillstandszeiten und die Wartungs- und Reparaturfreundlichkeit dieser Lager in vielen Bereichen der Industrie sehr geschätzt, wobei sich die Wartungs- und Reparaturfreundlichkeit sogar noch erhöht, wenn die Lager zusammen mit SKF Vibracon Elementen zur Wellenausrichtung eingebaut werden (Bild 6).

Insbesondere im maritimen Bereich setzen sich geteilte Rollenlager bei Propellerantrieben als kostengünstige und umweltfreundliche Alternative zu geteilten hydrodynamischen Lagern oder Gleitlagern zunehmend durch, da keine komplexen Ölumlaufsysteme benötigt werden und sich folglich das Problem der Ölleckagen nicht stellt. Darüber hinaus können Lager und Gehäuse voneinander getrennt werden, und somit kann das Lager ausgebaut, repariert oder ersetzt werden, ohne dass die Antriebswelle ausgebaut werden muss. Stillstände sind in sämtlichen Industriezweigen unerwünscht, vor allem aber bei Schiffen auf See.

Über viele Jahre hinweg hat sich Cooper intensiv mit den speziellen Problemen und Anforderungen seiner Schifffahrtskunden beschäftigt und bei seinen Standardprodukten kontinuierlich zahlreiche innovative Veränderungen vorgenommen (Bild 1). Dabei wurde nicht nur die Lagerkonstruktion, sondern auch das Gehäuse kundenspezifisch angepasst.

Was das Lagergehäuse betrifft, so verfügt Cooper als vertikal integriertes Unternehmen über eine eigene Gießerei in seinem Fertigungsbetrieb in Großbritannien. Dadurch lassen sich kundenspezifische Produktmerkmale wie Kontrollöffnungen oder Schmierbohrungen realisieren, und in der Fertigung können vielfältige Werkstoffe verwendet werden, ausgehend von Grauguss in Standardgüte bis hin zu Aluminium, wenn es bei Schiffen wie Schnellfähren oder Patrouillenschiffen der Küstenwache darum geht, zugunsten der höheren Geschwindigkeit ein geringeres Gesamtgewicht zu erzielen.

Als Beispiel für Coopers Bestreben, seine bestehende Produktpalette zu erweitern, um individuelle Kundenanforderungen zu erfüllen, kann die Kombination aus Flansch, Gehäuse und geteiltem Rollenlager (Bild 2) angeführt werden, welche die gleiche Funktion wie teure Stopfbuchsen zur Schottabdichtung erfüllt.

Aufgrund der unmittelbaren Nähe von Lager und Dichtungen entstehen keine Probleme infolge einer schlechten Ausrichtung von Welle und Dichtungen, wenn die Schottdichtung vom Lager getrennt ist.

Cooper Lager der Reihe 100

Die anhaltende Nachfrage nach leichteren und schnelleren Schiffen führt dazu, dass Karbon anstelle von Metall bei den Antriebswellen von immer mehr Schiffstypen zum Einsatz kommt.

Eine Konsequenz daraus ist, dass sich hierdurch nicht nur das Wellengewicht, sondern auch die radiale Lagerlast dramatisch verringert. Sehr geringe Lagerlasten können spezielle Probleme verursachen, insbesondere ein Gleiten der Rollen, das einen adhäsiven Verschleiß der Laufflächen zur Folge haben kann, und zu vorzeitigen Ausfällen führen (siehe Evolution #3 2011).

Zur Lösung dieses Problems hat Cooper eine auf der herkömmlichen Zylinderrollenlagertechnik basierende leichtere Lagerreihe entwickelt. Die Lager der Reihe 100 (Bild 3 und 4) zeichnen sich nicht nur durch die Hauptvorteile geteilter Lager (Wartungsfreundlichkeit, extrem kurze Stillstandszeiten) der anderen Lagerreihen im Cooper Sortiment aus, sondern auch durch eine kleinere Bauform und einen leichten Käfig aus Polyamid 4.6. Dieser Kunststoff weist nicht nur ein besseres Temperaturverhalten, sondern auch eine höhere Resistenz gegen EP-Additive in Schmierstoffen auf, als das weithin verwendete Polyamid 6.6. Ein weiterer Vorteil der kleineren Bauform ist die erhebliche Kosteneinsparung im Vergleich zu schwereren Lagerreihen.

Komplett geteilte zweireihige Cooper Kegelrollenlager

Eine radikale Innovation auf dem Gebiet der geteilten Wälzlager, die sich deutlich von den vorgenannten kleineren innovativen Veränderungen abhebt, war die Entwicklung der geteilten zweireihigen Cooper Kegelrollenlager (Bild 5) in den letzten 10 Jahren als direktes Ergebnis der Anfragen von Herstellern von Schiffsantrieben und Reedereien.

Diese Entwicklung stellt insbesondere für das Problem der zeitweise entlang der Schiffswelle ansteigenden axialen Belastungen eine Lösung dar. Hierfür kommen viele Ursachen in Frage, wie etwa Temperaturgefälle, Biegungen des Schiffsrumpfs und Kupplungsreaktionen, aber in jedem Fall sind sie das Ergebnis davon, dass einem vorgegebenen Wellendurchmesser eine immer höhere Leistung abverlangt wird.

Also hat Cooper das weltweit erste komplett geteilte zweireihige Kegelrollenlager konstruiert und entwickelt, das im Handel erhältlich ist.

Zur Aufnahme von Axiallasten in beiden Richtungen sind zwei Reihen Kegelrollen in O-Anordnung mit einem Berührungswinkel von rund 15° zusammengepasst. Auf diese Weise kann das Lager beliebige Belastungsverhältnisse von Radial- zu Axiallast aufnehmen.

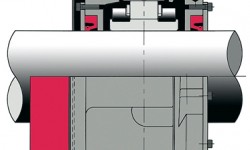

In Kombination mit geteilten Loslagern ist dieses Lagerpaket eine hervorragende Komplettlösung für eine Vielzahl von Einsatzbedingungen im Bereich Schiffsantriebe (Bild 6).

Schlussfolgerung

Das Cooper Rollenlagersortiment stellt neben den Zustandsüberwachungssystemen, hydrodynamischen Lagern und Elementen zur Wellenausrichtung von SKF eine wichtige Ergänzung des ständig wachsenden SKF Portfolios an Komplettlösungen für den maritimen Bereich dar (Bild 6).

Auf dem Gebiet der Antriebstechnik können die Kunden nun zwischen traditionellen SKF Wälzlagerlösungen, hydrodynamischen BVI Lagerlösungen und geteilten Cooper Wälzlageralternativen wählen. Somit steht den Kunden von SKF von jetzt an das Dreifache an Erfahrung, Zuverlässigkeit und Expertenwissen aus einer Hand zur Verfügung.

Lagerreihen: Die aktuelle Produktpalette ist die umfangreichste am Markt und deckt ein großes Spektrum an Lastbedingungen ab.

Reihe 100: Diese kompakten und leichten Lager zeichnen sich durch eine kleine Bauform und eine hohe Tragfähigkeit aus und wurden speziell für Anwendungen entwickelt, bei denen die Radiallast für andere Lagerreihen eventuell zu gering ist.

Reihe 01: Diese Lagerreihe ist die gängigste von allen, denn die robusten Lager eignen sich für die meisten Last- und Drehzahlbedingungen, die bei Schiffsantrieben auftreten können.

Reihe 02: Die widerstandsfähigen Lager der Reihe 02 erfüllen hohe Anforderungen und werden meist in Festlagerungen und bei schwereren Wellensystemen eingesetzt.

Reihe 03: Die schweren Cooper Zylinderrollenlager der Reihe 03 wurden speziell für Schiffsanwendungen mit extrem hohen Belastungen (z. B. Eisbrecher) entwickelt.

1DT: Eine einzigartige Lagerlösung von Cooper: Diese in einem mittleren Winkelbereich angeschrägten, geteilten Kegelrollenlager eignen sich hervorragend für vorübergehende axiale Belastungen aufgrund von Temperaturgefällen, Rumpfbewegungen oder Kupplungsreaktionen. Die zwei Reihen Rollen in O-Anordnung können radiale und axiale Belastungen in beiden Richtungen aufnehmen.