Mechanismen der Fettschmierung bei Wälzlagerungen

Die Fettschmierung bietet gegenüber der Ölschmierung eindeutige Vorteile: Schmierfett kann in der Lagerstelle leichter zurückgehalten werden, besitzt abdichtende Eigenschaften und schützt die Wälzlagerflächen vor Korrosion. Zu den Nachteilen zählen die eingeschränkte Gebrauchsdauer und die begrenzte Kühlleistung von Schmierfett. Darüber hinaus kann es in manchen Anwendungen zu einer Mangelschmierung kommen, die zu verringerten Filmdicken führt. Allerdings ist die Fettschmierung eindeutig vorteilhafter, wenn die richtige Wahl bezüglich Schmierfett, Dichtungs- und Schmiersystem getroffen wurde. Dieser Artikel basiert auf einem neuen Buch [12], in dem SKF Ingenieure Aspekte der Mechanismen der Wälzlagerfettschmierung zusammenfassend behandeln.

Zusammenfassung

Im Vergleich zur Ölschmierung bietet die Fettschmierung viele Vorteile, aber es ist nicht einfach, die richtige Auswahl beim Schmierfett zu treffen. Ein besseres Verständnis der Schmiermechanismen hilft dabei, das für die jeweilige Anwendung geeignete Schmierfett in der erforderlichen Dosierung zu bestimmen, damit die Anforderungen an die Lagerlebensdauer erfüllt werden. Zu diesem Zweck haben SKF Ingenieure im Januar 2013 im Verlag John Wiley & Sons Ltd. ein neues Buch [12] mit aktuellen Informationen und Erkenntnissen über die Fettschmierung veröffentlicht.

Links

Die Phasen der Fettschmierung

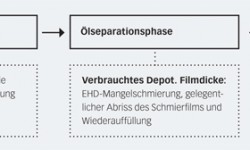

Bei der Fettschmierung handelt es sich um einen dynamischen Prozess, der grob in drei Phasen (siehe Bild 1) unterteilt werden kann.

Nach der Erstbefüllung oder bei der Nachschmierung befindet sich das Schmierfett zwischen den Wälzkörpern, wodurch bei der Inbetriebnahme oder beim Einlaufen hohe Walkverluste entstehen. Während dieser sogenannten Walkphase wird das Schmierfett in die ungenutzten Hohlräume (auf die Dichtungen oder die Ringschultern) gedrückt oder setzt sich am Käfig ab. Von diesen Stellen aus versorgt das Schmierfett die Lagerlaufbahnen langsam mit Schmierstoff – zum einen durch Ölabgabe und zum anderen durch erneutes Auftragen bei Kontakt mit den Wälzkörpern. In dieser zweiten Phase, der sogenannten Ausblutungsphase, unterliegt der Schmierfilm einem Schmierungs- und Verlustmechanismus [20]. Dabei werden die Lagerlaufbahnen einerseits mit Fett aus den Schmierstoffdepots versorgt, andererseits verlieren sie aber auch Schmierstoff durch seitlichen Abfluss und durch Oxidation. Dies kann eine Mangelschmierung zur Folge haben, insbesondere bei abgedichteten Wälzlagern mit kleineren Fettdepots. Ein weiterer Zuflussmechanismus ist die gelegentliche Ergänzung von Schmierstoff aufgrund der Tatsache, dass das in Kontaktnähe vorhandene Schmierfett infolge lokaler Wärmeentwicklung weich wird [14]; dieser Vorgang wird wiederum durch einen gelegentlichen Abriss des Schmierfilms hervorgerufen.

Irgendwann sind die Depots leer oder soweit abgebaut, dass sie den verbrauchten Schmierstoff nicht mehr ersetzen können. Falls dann keine Nachschmierung stattgefunden hat, tritt eine schwerwiegende Unterbrechung des Schmierfilms ein, die das Ende der Fettgebrauchsdauer bedeutet, und anschließend zu Lagerschäden und -ausfällen führt.

Fettdepotbildung

Wie schnell sich Depots bilden, ist von den Fließeigenschaften des Schmierfetts, auch rheologische Eigenschaften genannt, abhängig. Diese bestimmen ebenfalls die physikalische Alterung des Schmierfetts.

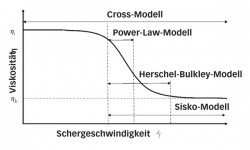

Schmierfett zeigt ein viskoelastisches Verhalten. Das bedeutet, dass die Viskosität des Fetts von der Scherung und der Schergeschwindigkeit abhängig ist. Bild 2 zeigt die Viskosität in Abhängigkeit von der Schergeschwindigkeit bei den verschiedenen Modellen, die oft verwendet werden. Hier zeigt sich, dass die Viskosität bei niedrigen Schergeschwindigkeiten sehr hoch ist. Dies bedeutet, dass der Fließwiderstand sehr hoch ist, wenn das Schmierfett unangetastet bleibt, das heißt, wenn es sich im ungenutzten Lagerraum befindet. Diese Eigenschaft wird auch Konsistenz genannt. Das Schmierfett kann in der Walkphase an Konsistenz verlieren. Diese Eigenschaft wird mechanische Stabilität oder Walkbeständigkeit genannt.

Die Viskosität des Schmierfetts ist bei sehr niedrigen Schergeschwindigkeiten so hoch, dass nur noch ein Kriechen stattfindet, und das Schmierfett ein anscheinend festes Verhalten zeigt. Wie in Bild 2 dargestellt, weist das Schmierfett eine Strukturviskosität auf, die sich dann zeigt, wenn die Viskosität des Fetts bei zunehmender Scherbelastung erheblich abnimmt.

Die Viskosität des Schmierfetts kann sich bei sehr hohen Schergeschwindigkeiten der Viskosität des Grundöls annähern. Derart hohe Schergeschwindigkeiten treten in den Schmierfilmen zwischen Wälzkörpern und Lagerlaufbahnen auf. Aus diesem Grund und wegen der Ölabscheidung wird zur Berechnung der Filmdicke von fettgeschmierten Wälzlagern normalerweise die Grundölviskosität ηoil herangezogen.

Die Rheologie des Schmierfetts lässt sich anhand von verschiedenen Modellen (siehe Bild 2) beschreiben.

Filmdicke

Grundöl und Dickungsmittel dringen bekanntlich in das Wälzlager ein [2]. Die Schmierfilmdicke in fettgeschmierten Wälzlagern wird bestimmt durch Grenzschichten aus Dickungsmittel hR und die hydrodynamische Schmierwirkung des Grundöls hEHL (elastohydrodynamische [EHD-]Schmierung) [4]. Bei Letzterer kann auch das Grundöl aus den vorstehenden Gründen berücksichtigt werden. Die Filmdicke hT errechnet sich daher wie folgt:

hT = hR + hEHL (1)

Fettgeschmierte Wälzlager werden oft bei Mangelschmierung betrieben, wobei die Ölschichten nur sehr dünn sind und die Schmierfilmdicke primär von der Dicke dieser Schichten abhängig ist (Bild 3). Die Dickenänderung ergibt sich aus der Differenz zwischen Zuflussmenge (Ölabgabe [3, 21]) und Verlustdurchsatz an Schmierstoff bei dessen Eintritt in und Austritt aus den Lagerlaufbahnen [20]. Das Öl in der Laufspur geht verloren, weil infolge des hohen Drucks im Inneren der Wälzkörper-Lagerlaufbahn-Kontakte eine Querströmung entsteht [18]. Bis zu einem gewissen Grad kann eine Wiederauffüllung mit Schmierstoff erfolgen [6]. Außer bei sehr kleinen Drehzahlen und niedrigviskosen Grundölen handelt es sich hierbei jedoch um einen sehr langsamen Prozess [7]. Scherung und Drag-Effekt (Mitreißen) aufgrund des Spins der Kugeln haben vermutlich eine größere Wirkung [5]. Der Spin der Kugeln und die geringeren Kontaktgrößen machen das Ersetzen des Schmierstoffes in Kugellagern leichter als in Rollenlagern. Dies ist einer der Gründe, weshalb Rollenlager Schmierfette mit einer höheren Ölabscheidefähigkeit benötigen als Kugellager [11]. Bei höheren Temperaturen wirken sich Oxidation und Verdampfung auf die Schmierfilmdicke aus, wobei dadurch bedingt ein Materialverlust entsteht [19, 15], der auch Änderungen der Viskosität und Schmierfähigkeit nach sich zieht.

Dynamisches Verhalten

Mangelschmierung hat eine Abnahme der Schmierfilmdicke zur Folge, wobei sich dieser Vorgang so lange fortsetzt, bis das Wälzlager nicht mehr gut geschmiert ist. Metallischer Kontakt führt zum Lagerschaden oder zur Entwicklung von so viel Wärme, dass die Viskosität des in Kontaktnähe für die Nachschmierung vorhandenen Schmierstoffs vermindert wird. Dies führt zu einer Erhöhung der Filmdicke und damit wieder zu einer ausreichenden Schmierung. Dieser Zyklus kann sich so oft wiederholen wie der Schmierstoff in der Lage ist, die Fließfähigkeit beizubehalten. Als Beispiel hierfür ist in Bild 4 das Temperaturprofil eines Zylinderrollenlagers dargestellt, das unter solchen selbst verursachten Temperaturänderungen läuft [14].

Fettgebrauchsdauer und Nachschmierung

Die Fettgebrauchsdauer wird durch den Zeitpunkt bestimmt, an dem das Schmierfett das Wälzlager nicht länger schmieren kann. Die jeweilige Zeitspanne kann sehr lang sein und lässt sich daher mithilfe eines Lagerprüfstands schwer ermitteln. Um eine solche Prüfung zu beschleunigen, wird der Außenring des zu prüfenden Wälzlagers erwärmt. Dadurch wird der Alterungsprozess beschleunigt und die Viskosität des Schmierfetts vermindert. Ein Beispiel für einen solchen Prüfstand ist die R0F+ Fettprüfmaschine [13].

Sicherer Betrieb

Schmierfette werden für Anwendungen in einem begrenzten Temperaturbereich entwickelt. Die Höchsttemperatur, auch oberer Temperaturgrenzwert (HTL) genannt, wird bestimmt durch den Tropfpunkt, an dem das Schmierfett seine Struktur für immer verliert. Dieser Temperaturwert darf niemals überschritten werden. Die sichere Höchsttemperatur, auch Grenzwert für die höchste zulässige Betriebstemperatur (HTPL) genannt, liegt darunter.

Der untere Temperaturgrenzwert (LTL) entspricht der Temperatur, bei der das Schmierfett ein störungsfreies Anlaufen des Lagers erlaubt. Diese Temperatur wird normalerweise durch die Messung des Anlaufdrehmoments ermittelt. Die sichere Mindesttemperatur, auch Grenzwert für die niedrigste zulässige Betriebstemperatur (LTPL) genannt, liegt daher über diesem Wert [1]. Im Bereich zwischen den beiden sicheren Temperaturwerten ist die Fettgebrauchsdauer temperaturabhängig, wobei als Faustregel gilt, dass sie sich mit jedem Temperaturanstieg von 15 °C halbiert.

Modelle zur Bestimmung der Fettgebrauchsdauer

Es gibt verschiedene Modelle, die zur Vorausberechnung der Fettgebrauchsdauer (oder Nachschmierfristen) herangezogen werden können. Sämtliche Modelle sind in der Praxis erprobt und basieren auf Fettgebrauchsdauer-Prüfungen. Die Fettgebrauchsdauer L10 ist definiert als die Zeit, nach der 10 % einer größeren Menge an Wälzlagern ausgefallen sind. Zur Vermeidung von Lagerschäden sollte eine Nachschmierung vor dem Ende der Fettgebrauchsdauer erfolgen. Das SKF Nachschmiermodell basiert auf L01, wobei L10 = 2,7 L01 entspricht; dies ist die Zeit, nach der nur 1 % der Lager ausgefallen sind. Richtiges Nachschmieren ist nicht so einfach. Zu viel Schmierfett führt dazu, dass das Wälzlager in der Walkphase verbleibt, wobei hohe Reibungsverluste und hohe Temperaturen auftreten. Bild 5 zeigt die Fettgebrauchsdauer bei leicht belasteten Rillenkugellagern mit Deckscheiben in Abhängigkeit von Drehzahl, mittlerem Lagerdurchmesser, Einsatztemperatur und Fettart (Fettleistungsklasse). Um den Einfluss der Belastung zu berücksichtigen, können Berichtigungsfaktoren, sogenannte Beiwerte, eingesetzt werden. Die Modelle für andere Lagertypen basieren zwar auf diesem Modell, aber dort werden andere Beiwerte angewendet. Diese sind im SKF Wälzlagerkatalog aufgeführt [1].

Alterung

Während das Schmierfett dem Walkvorgang und der Oxidation im Inneren des Wälzlagers ausgesetzt ist, verändern sich seine mechanischen und chemischen Eigenschaften. Die Art der Oxidation ist abhängig von den jeweiligen Einsatzbedingungen: Die physikalische Alterung ist bei niedrigeren Temperaturen und höheren Drehzahlen vorherrschend, während die chemische Alterung bei hohen Temperaturen dominiert [9]. Physikalisches Altern geht einher mit einer Veränderung der rheologischen Eigenschaften des Schmierfetts und führt zu Öllecks, einer verminderten Ölabgabe und einer Beeinträchtigung der Fähigkeit des Fetts zur Wiederauffüllung der Wälzkontakte. Die chemische Alterung wird vor allem durch Oxidation hervorgerufen. Antioxidantien verzögern diesen Prozess zwar, aber wenn sie aufgebraucht sind, führt die Oxidation zu einem Schmierstoffverlust, der dadurch entsteht, dass sich Bestandteile verflüchtigen und eine lackartige Schicht entsteht, die das Wälzlager nicht länger schmiert [9].

Fettschmierungsmechanismen bei Dichtungen

Die Hauptunterschiede zwischen Schmierfett und Schmieröl bei der Schmierung von Dichtungen stehen in Zusammenhang mit der Mangelschmierung (Schmierstoffzufuhr zur Dichtlippe) und der Bildung von Grenzschichten durch das Dickungsmittel. Die Wiederauffüllung des Kontakts mit Schmierstoff erfolgt aufgrund von Scherung und Ölabgabe aus dem Schmierfett. Die abdichtende Wirkung des Schmierfetts ist auf die Fettsteifigkeit zurückzuführen. Dies bedeutet, dass das Schmierfett nicht einfach vom Dichtkontakt wegfließt. Darüber hinaus bildet das Schmierfett bei mehrlippigen Dichtungen Schmiertaschen; an diesen Stellen findet der Durchfluss von Schmutzpartikeln nur sehr langsam statt. Bei Druckunterschieden in der Dichtung fließt nur ein Bruchteil des Schmierfetts und bewirkt eine Migration von Schmutzpartikeln.

Schmiersysteme

In Fällen, in denen die Fettgebrauchsdauer für das Wälzlager nicht ausreichend ist oder aber Verunreinigungen bzw. Wasser in das Lager eindringen, kann eine Nachschmierung mithilfe von Schmiersystemen erfolgen. Diese Systeme beinhalten Pumpen, Leitungen, Ventile, Dosierverteiler und Steuerungen. Wenn es darum geht, herauszufinden, welches Schmierfett für das Schmiersystem gut pumpbar ist und welches gut für das Lager ist, sind die geforderten Eigenschaften der Schmierfette oft widersprüchlich. Das Schmiersystem sollte für die Verwendung eines Schmierfetts ausgelegt sein, das für das Wälzlager am besten geeignet ist.

Die Auslegung eines solchen Schmiersystems richtet sich nach den Fließeigenschaften des Schmierfetts, die auch als Pumpbarkeit bezeichnet werden. SKF hat ein Pumpbarkeits-Testprogramm für Schmierfette entwickelt, das verschiedene Aspekte berücksichtigt, die nachstehend mit dem jeweiligen SKF Prüfverfahren in Klammern dahinter aufgeführt sind:

1. Förderung

(a) Strömungswiderstand (FTG5 und Lincoln Ventmeter)

(b) Kompressibilität (FTG1)

(c) Druckentlüftung (FTG3 und Lincoln Ventmeter)

2. Fließfähigkeit

(a) Fließdruck

(b) Ruhepenetration

(c) Förderkennzahl des Pumpenaggregats (FTG4)

(d) Funktion des Pumpenaggregats

3. Ölabscheidung (und Verfestigung):

Fetthärtung unter Druck (FTG2)

Zustandsüberwachung

Zur Online-Messung des Wälzlagerschmierzustands wird normalerweise das Ausmaß an Vibrationen herangezogen. Allerdings werden hierfür zunehmend Schallemissionstechniken [16] eingesetzt. Bei den Offline-Techniken zur Messung des Fettzustands werden Ölabscheidung, Ölgehalt, Konsistenz, Partikelverunreinigung und Oxidation (FTIR-Spektroskopie) untersucht. Zur Bestimmung der restlichen Fettgebrauchsdauer basierend auf den Ergebnissen dieser Untersuchungen stehen geeignete Verfahren zur Verfügung [10].

Schlussfolgerungen

In den letzten Jahrzehnten hat die SKF Gruppe ihr Know-how auf dem Gebiet Schmierfette erheblich erweitert. Heute kann die Fettgebrauchsdauer weitgehend prognostiziert und überwacht werden. In verschmutzter Umgebung verlängert eine gute Abdichtung die Lagerlebensdauer, wobei Schmierfett einen zusätzlichen abdichtenden Nutzen bietet. Mithilfe von Schmiersystemen können Lager von Zeit zu Zeit mit frischem Schmierfett versorgt werden.

![Bild 3: Schematische Darstellung der Filmdicke und des Drucks in einem EHD-Kontakt mit Überflutungs-und Mangelschmierung [17]. Aufgrund des Schmierstoffmangels im Kontakteingang ist die Filmdicke verringert.](http://evolution.skf.com/wp-content/uploads/2013/06/DEgrease03_evo313-250x150.jpg)

![Bild 4: Temperaturmessungen bei fettgeschmierten Zylinderrollenlagern [14]](http://evolution.skf.com/wp-content/uploads/2013/06/DEgrease04_evo313-250x150.jpg)

![Bild 5: Fettgebrauchsdauer bei lebensdauergeschmierten Standard-Radial-Rillenkugellagern, die unter geringer Belastung (C/P ≥ 15) betrieben werden. L10 in Abhängigkeit von n x dm, Temperatur und Fettart [8]. Die mithilfe des R0F+ Prüfverfahrens bestimmte Fettleistungsklasse ist ein Maß für die Qualität des Schmierfetts.](http://evolution.skf.com/wp-content/uploads/2013/06/DEgrease05_evo313-250x150.jpg)