Innovationspartnerschaft für die Luftfahrt der Zukunft

In enger Zusammenarbeit mit Kunden entwickelt das SKF Aerospace Development Center Schlüsseltechnologien für die Flugzeuge von morgen.

Die globale Luftfahrtindustrie hat turbulente Jahre hinter sich. Infolge der Corona-Pandemie und den damit verbundenen Lockdowns und Reisebeschränkungen brach die Nachfrage nach Passagierflügen dramatisch ein. Als die Normalität allmählich zurückkehrte, erlebte die Branche einen gewaltigen Aufschwung: Allein 2022 stieg das Passagieraufkommen um 47 Prozent.

Die ICAO (International Civil Aviation Organization) rechnet damit, dass 2023 die Nachfrage nach Passagierflügen das Niveau vor der Pandemie noch übersteigen wird. Flugzeughersteller berichten von ausgelasteten Produktionslinien und vollen Auftragsbüchern.

Das sind zwar grundsätzlich gute Nachrichten für die Luftfahrtbranche, aber auf längere Sicht gibt es große Herausforderungen. Dazu gehören nicht zuletzt die weltweit von Staaten gesteckten Nachhaltigkeitsziele. Die technischen Lösungen für einen emissionsfreien Luftverkehr in großem Stil sind bisher noch nicht gefunden.

SKF als Kooperationspartner

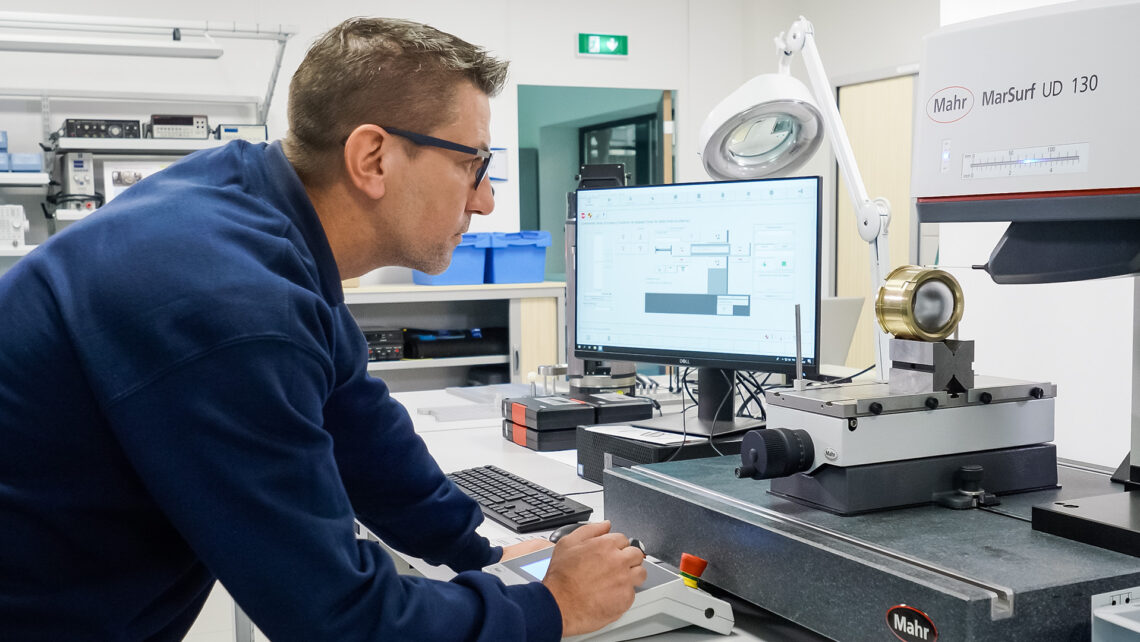

SKF leistet mit seinem Aerospace Development Center, einer kürzlich modernisierten Testanlage im französischen Valence, einen Beitrag zur Entwicklung neuer Technologien für die nächste Generation von Luftfahrzeugen.

Viele Projekte, an denen wir zurzeit arbeiten, werden voraussichtlich erst in Flugzeugen realisiert, die in den 2030er Jahren oder noch später gebaut werden.

Yves Maheo, Leiter des Aerospace Development Centers von SKF

„Zum ersten Mal verfügen wir über eine Anlage, die so ausgerüstet ist, dass wir hier jedes in einem Flugzeug verwendete Bauteil testen können“, sagt Paolo Andolfi, Leiter Luftfahrzeugtechnik bei SKF. „Egal, ob es sich um Roll- oder Gleitbewegungen handelt, um Komponenten, die mit Tausenden von Umdrehungen pro Minute rotieren oder um Komponenten, die sich gar nicht bewegen.“

Die Entwicklung von Luftfahrtprodukten ist ein langer, intensiver, auf Kooperation basierender Prozess. „Bis zur Markteinführung einer innovativen Flugzeugtechnologie können bis zu zehn Jahre vergehen“, weiß der Leiter des Aerospace Development Centers, Yves Maheo, aus Erfahrung. „Viele der Projekte, an denen wir zurzeit arbeiten, werden voraussichtlich erst in Flugzeugen realisiert, die in den 2030er-Jahren oder noch später gebaut werden.“ Im Gegensatz zu einigen anderen Branchen werden die Endabnehmer schon sehr früh in Innovationsprojekte einbezogen.

„Wir kooperieren auf allen Ebenen mit unseren Kunden“, erklärt Maheo. „Die Kunden teilen ihre Technologiepläne mit uns und wir teilen unsere mit ihnen. Sie schicken ihre Ingenieure zu uns nach Valence, damit sie gemeinsam mit unseren Teams an Test- und Entwicklungsprojekten arbeiten.“

Durch diese engen Beziehungen kann SKF bei jedem Projekt ein grundlegendes Verständnis für die Bedürfnisse des Kunden gewährleisten. „Ein Beispiel dafür ist Textilub, ein neuer selbstschmierender textiler Verbundwerkstoff, der in Aktuatoren der Flugsteuerung verwendet wird“, so Maheo. „Flugzeuge haben eine lange Lebensdauer. Deshalb ist es unvermeidlich, dass Teile verschleißen und ausgetauscht werden müssen. Ein Großteil unserer Arbeit war früher darauf ausgerichtet, die Gebrauchsdauer dieser Teile zu verlängern. Im Gespräch mit unseren Kunden stellte sich jedoch heraus, dass langlebige Bauteile zwar gut sind, aber Bauteile, die in gleichmäßigen und vorhersagbaren Intervallen verschleißen, noch wichtiger sind. Sie erleichtern das Wartungs- und Instandhaltungsmanagement erheblich. Diese Erkenntnis konnten wir in die Entwicklung des neuen Materials einbringen.“

Leiter Luftfahrzeugtechnik bei SKF.

Leiter des Aerospace Development Centers von SKF.

Hochentwickelte Hybride

Ein anderer Bereich, in dem zurzeit intensiv geforscht wird, ist die Entwicklung von Lagern für zukünftige Generationen von Strahltriebwerken. Als Lagerung der schnell rotierenden Hauptwelle der großen Turbofan-Triebwerke sind diese Bauteile das Herzstück eines jeden modernen Verkehrsflugzeugs.

Moderne Triebwerke haben entlang ihrer Hauptwelle mehr als zehn Lager. Die Einführung von Triebwerkskonstruktionen mit einem Getriebe zwischen dem Fan vorne am Triebwerk und den Verdichterkomponenten hinten hat dazu geführt, dass weitere hoch beanspruchte Lager erforderlich sind.

Die Leistungsmerkmale der Lager im Triebwerk wirken sich erheblich auf die Triebwerksleistung aus. Sie müssen für hohe Lasten und Drehgeschwindigkeiten ausgelegt sein und über eine lange Betriebsdauer zuverlässig in einem heißen, schwierigen Umfeld funktionieren. Hinzu kommt, dass der Platz für die Lager bei der Festlegung der Architektur einer neuen Triebwerkskonstruktion eingeplant werden muss.

Zudem werden die Lager mit jedem neuen Triebwerksmodel noch größeren Belastungen ausgesetzt, weil die Konstrukteure versuchen, aus dem verfügbaren Platz eine immer höhere Leistungseffizienz herauszuholen. Diese Entwicklung bringt die heute vorhandenen Lagerlösungen und -werkstoffe nahe an ihre physischen Grenzen.

Ein kürzlich abgeschlossenes Projekt, an dem verschiedene Kompetenzbereiche von SKF beteiligt waren, hat zur Entwicklung eines neuen Werkstoffs geführt, der einen markanten Leistungssprung für zukünftige Triebwerkslager darstellen könnte. ARCTIC (Advanced Bearing Technologies to Increase Capabilities), so der Name des Projekts, wurde von dem Luftfahrtforschungsprogramm Clean Sky 2 Joint Undertaking als Teil des EU-Rahmenprogramms Horizon 2020 finanziert. Hauptsponsor des Projekts war Rolls-Royce.

„Heute sind die leistungsfähigsten Lager für Flugzeugtriebwerke Hybridkonstruktionenׅ“, erklärt Alexandre Mondelin, Produktentwicklungsingenieur bei SKF. „Sie haben Keramik-Wälzkörper und Stahlringe. In solchen Konstruktionen hängt die Leistung des Lagers davon ab, inwieweit der Stahlring den durch die steiferen keramischen Wälzkörper bedingten hohen Kontaktspannungen standhält.“

Ziel des ARCTIC-Projekts war die Schaffung einer neuen Stahllegierung. Sie sollte in Kombination mit keramischen Wälzkörpern 15 Prozent höhere Kontaktspannungen und 25 Prozent höhere Drehgeschwindigkeiten bewältigen als herkömmliche, in Flugzeugen verwendete Lagerstähle. Einen solchen Werkstoff von Grund auf zu entwickeln, war ein gewaltiges Unterfangen. Die Stähle der heutigen Triebwerkslager entstanden in der zweiten Hälfte des 20. Jahrhunderts. „Es ist auch extrem ungewöhnlich, einen neuen Stahl für einen einzigen Anwendungsbereich zu entwickeln“, meint Jean-Baptiste Coudert, Ingenieur für Technologieentwicklung bei SKF.

Neuartige Legierung

In die Entwicklung des neuen Stahls brachten Spezialisten des SKF Research & Technology Development Centers in den Niederlanden jahrzehntelange materialwissenschaftliche Erfahrungen ein. Mithilfe der unternehmenseigenen Werkstoff-Simulationssoftware Thermo-Calc testeten sie Dutzende von Prototypformulierungen. Parallel musste auch ein neuer Wärmebehandlungszyklus konzipiert werden. Das neue Konzept sollte garantieren, dass sich die Herstellung des Werkstoffs und die Wärmebehandlung im industriellen Maßstab kostengünstig durchführen ließ. Anschließend erhielten Yves Maheo und sein Team in Valence die Aufgabe, einen neuen leistungsstarken Hochgeschwindigkeitsprüfstand zu konstruieren, um die aus dem neuen Stahl gefertigten Hauptwellenlager umfassend zu testen.

Die inzwischen patentierte Legierung mit der Bezeichnung ARCTIC15 erreichte alle Zielsetzungen des Projekts. Eine 15-prozentige Steigerung der Belastbarkeit klingt vielleicht bescheiden, sie bewirkt jedoch eine beträchtlich höhere Triebwerksleistung. Hybridlager mit dem neuen Stahl können um 50 Prozent höhere Lasten bewältigen als herkömmliche Konstruktionen. Dadurch kommen Triebwerke mit kleineren Lagern und einem geringeren Hauptwellendurchmesser aus.

Damit ließ sich die Verlustleistung in der aktuellen Konstruktion um bis zu 25 Prozent verringern, sodass Schmier- und Kühlsysteme kleiner dimensioniert werden konnten. Daraus ergab sich eine direkte Gewichtseinsparung. Weitere Konstruktionsoptimierungen ermöglichen eine Steigerung der Leistungsdichte und ebnen den Weg für eine verbesserte Treibstoffeffizienz sowie einen um 25 bis 30 Prozent geringeren Ausstoß von Kohlendioxid und Stickoxiden (Zielsetzungen von Kunden).

ARCTIC15 zeigte in Tests weitere Vorteile: Der Werkstoff hält länger als konventionelle Stähle, insbesondere bei mangelhafter Schmierung oder unter ölfreien Bedingungen. Außerdem erzeugen ARCTIC15 Hybrid-Keramiklager weniger Schwingungen als herkömmliche Lager, das führt zu einer insgesamt verbesserten Leistung und einer höheren Zuverlässigkeit des Triebwerks.

SKF und Rolls-Royce arbeiten zurzeit an einer voll umfänglichen Industrialisierung der Lösung. Anschließend sollen die ARCTIC15 Hybrid-Keramiklager in Prototypen von UltraFan® H2 getestet werden, einer von Rolls-Royce entwickelten Getriebefan-Konstruktion der nächsten Generation für Verkehrsflugzeuge.

Steigende Passagierzahlen im Flugverkehr

Die Luftfahrtbranche war von den Auswirkungen der Corona-Pandemie besonders stark betroffen. Aufgrund weltweiter Reisebeschränkungen brach die Nachfrage nach Passagierflügen drastisch ein. Heute, drei Jahre nach den ersten Lockdowns, haben die meisten Länder ihre Reisebeschränkungen aufgehoben. Selbst China, das Land mit den strengsten Restriktionen, teilte im März 2023 mit, dass die Behörden zu den Visabestimmungen für ausländische Touristen und Geschäftsreisende zurückkehren, die vor der Pandemie galten.

Flugreisen stehen wieder hoch im Kurs. 2022 stieg das Passagieraufkommen um 47 Prozent gegenüber dem Vorjahr. Die Zahl der pro Passagier zurückgelegten Flugkilometer nahm um 70 Prozent zu, weil Langstreckenflüge erneut verstärkt nachgefragt werden.