Rekonditionierung von Lagern spart Kosten und schont die Umwelt

In der Bahnindustrie spielt die Rekonditionierung von Lagern weltweit eine wichtige Rolle. Die Vorteile: kürzere Stillstände, schnellere Instandsetzungsabwicklung, geringere Wartungskosten und höhere Umweltverträglichkeit.

Für Betrieb, Instandhaltung und Reparatur von Schienenfahrzeugen werden zunehmend nachhaltige Lösungen gesucht. Die Rekonditionierung von Lagern ist ein umweltverträglicheres Konzept, das zusätzlich Vorteile wie geringere Gesamtbetriebskosten durch niedrigeren Wartungsaufwand, höhere Betriebssicherheit und Zuverlässigkeit sowie höhere Energieeffizienz bietet.

In der Welt des Bahnbetriebs ist Zeit ein entscheidender Faktor. Kürzere Reaktions- und Wartungszeiten sind für eine hohe Verfügbarkeit der Schienenfahrzeuge wichtig. Durch weniger Verschrottung lassen sich zudem weitere Kosten sparen.

Warum Rekonditionierung?

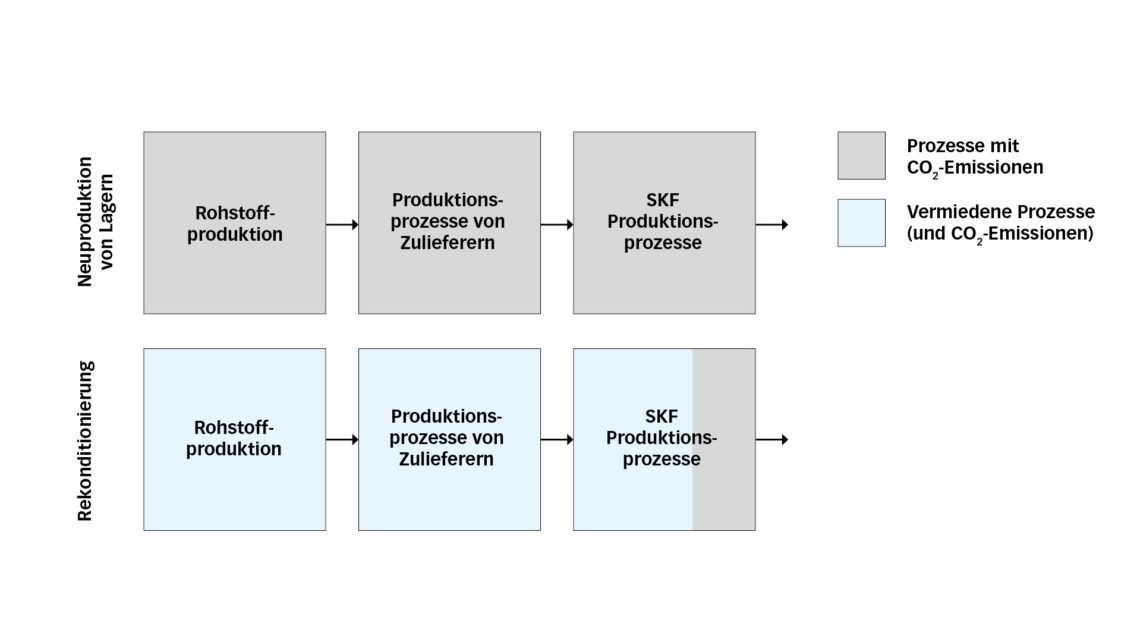

Eine Rekonditionierung ist wesentlich preisgünstiger als ein neues Lager. Sie erfordert außerdem einen geringeren Energie- und Ressourceneinsatz und produziert weniger Abfall als die Neuproduktion eines Lagers. Die Aufarbeitung eines Lagers für Bahnanwendungen kostet nur halb so viel wie ein neues Lager und senkt darüber hinaus die CO2-Emissionen um 85 Prozent!

Kundenspezifische Lösungen

„SKF hat ein globales Netzwerk von 20 Servicezentren für Schienenfahrzeuge aufgebaut, die jährlich rund 220.000 Radsatzlager rekonditionieren“, sagt Alfredo Monetti, Leiter Rekonditionierung von Lagern für Bahnanwendungen und Leiter der Geschäftsentwicklung. „Um den Kunden möglichst nahe zu sein, verfügt SKF über ein weitverzweigtes Netz mit fünf Zentren in Amerika, sieben in Europa, einem in Afrika und sieben im Asien-Pazifik-Raum.“ Die jeweils anfallenden Mengen variieren stark. Kleinere Servicezentren arbeiten vielleicht 1.000 Lager im Jahr auf, während es in den großen durchaus über 100.000 sein können. Ungeachtet der Nachfrage gelten für die Ausführung der Arbeiten überall die gleichen hohen Standards.

Die Digitalisierung von Prozessen ist für zukünftige Verbesserungen wichtig.

Alfredo Monetti, Leiter Rekonditionierung von Lagern für Bahnanwendungen und Leiter der Geschäftsentwicklung bei SKF

SKF bietet mit neuen Teilen bestückte Austausch-Dichtungssysteme und aktualisierte Komponenten zur Steigerung der Gesamtleistung des Lagers nach den neuesten Konstruktionsanpassungen. „SKF stellt auch das ,100/100 Business Model‘ bereit. Das bedeutet, ausrangierte, schadhafte Lager werden durch neue ersetzt, damit der Kunde die gleiche Menge an Lagern zurückbekommt, die er zur Rekonditionierung an das Servicezentrum geschickt hat. Damit hat der Kunde Planungssicherheit“, erklärt Monetti.

Ein ganz entscheidender Punkt ist, dass SKF die gleichen Standards und Qualitätsgarantien zugrundelegt und dieselbe Expertise nutzt wie bei der Herstellung von neuen Lagern. Die Servicezentren verfügen über eine enorme Kompetenz bei der Analyse von Lagerschäden und planen jeden Rekonditionierungsprozess sorgfältig mit Blick auf die jeweilige Lageranwendung. Wenn man die Bedingungen, unter denen ein Lager im Einsatz ist, kennt, kann man bei der Instandsetzung auch Verbesserungen oder Upgrades von Schmierung, Dichtungslösung und Beschichtung vornehmen. Das wieder eingesetzte Lager lässt sich auch mit Zustandsüberwachungs- und Sensortechnik nachrüsten, die seine Gebrauchsdauer weiter verlängert.

Vor Beginn der Arbeiten erhält der Kunde ein klares Bild über Aufwand und Kosten einer Rekonditionierung sowie die potenziellen Einsparungen im Vergleich zum Kauf eines neuen Lagers.

Die Rekonditionierung Schritt für Schritt

Jedes SKF Servicezentrum ist für die Durchführung von umfassenden Rekonditionierungsprozessen durch erfahrene, nach dem neuesten Stand ausgebildete Techniker zertifiziert. Mit Hilfe eines modernen SKF Managementsystems wird jedes Lager bei der Aufarbeitung gekennzeichnet, sodass es im aktuellen und zukünftigen Lebenszyklus voll umfänglich rückverfolgbar bleibt. „Die Digitalisierung von Prozessen ist für zukünftige Verbesserungen wichtig“, sagt Monetti.

Jedes Lager wird zerlegt, entfettet und gereinigt. Anschließend werden alle Komponenten überprüft. Das Prüfergebnis wird in einem Analysebericht dokumentiert. Lager, die sich für eine Rekonditionierung eignen, werden mit Verfahren wie Polieren, Schleifen und Komponentenaustausch aufgearbeitet. Für jedes Lager, das bis zum nächsten Wartungsintervall im Einsatz seine berechnete Gebrauchsdauer nicht überschreitet, kann sich eine Rekonditionierung lohnen. Auf diese Weise lassen sich beträchtliche Kosten einsparen.

Kontinuierliche Verbesserung

Durch professionelles und detailliertes Feedback zu eingeschickten Lagern lassen sich Verbesserungsbereiche für die jeweilige Anwendung und Lagerkonstruktion identifizieren. Kunden aus der Bahnindustrie wählen immer öfter Rotating Equipment Performance Verträge, im Rahmen derer SKF Programme zur kontinuierlichen Verbesserung von Konstruktionen mit Hilfe von eigenen eisenbahntechnischen Daten und Informationen zur Anwendungsleistung unterstützen kann

SKF verbessert seine Prozesse ständig durch neue Technologie. Ein Beispiel ist die wirtschaftliche Aufarbeitung von Lagerlaufbahnen, um Verschrottung zu vermeiden.

„Ein anderer Bereich, mit dem sich SKF zurzeit befasst, ist die Automatisierung von Sichtprüfungsverfahren durch künstliche Intelligenz (KI)“, sagt Monetti. „Mit KI könnten wir das Sichtprüfungsverfahren in allen Servicezentren für Schienenfahrzeuge standardisieren und damit jede Form von menschlicher Subjektivität ausschließen“, erläutert er. Automatisierung sei kennzeichnend für die gesamte Tätigkeit von SKF.

Neben den eigenen branchenspezifischen Dienstleistungen arbeitet SKF im Bereich Schulung, Unterstützung und Service auch mit anderen Organisationen und Kundenbetrieben zusammen. Bis Ende 2022 soll die erste vollautomatische Aufarbeitung an einem Kundenstandort in Brasilien in Betrieb genommen werden.

SKF verzeichnet in der Bahnbranche einen rapiden Anstieg der Nachfrage nach Rekonditionierungsleistungen und erwartet in dieser Sparte bis 2023 ein Wachstum von 50 Prozent.

Fundierte Kenntnisse in der Wälzlagerfertigung und den jeweiligen Anwendungen, in denen ein Lager zum Einsatz kommt, waren entscheidend für die Entwicklung geeigneter Rekonditionierungsverfahren. Mit dieser Vorgehensweise können die Kunden ihre Gesamtbetriebskosten durch geringere Ausgaben für Lagerbeschaffung, Optimierung ihrer Ersatzteillager und Vermeidung von Verschrottung senken. Instandsetzung bedeutet außerdem geringere Umweltbelastung, weil die gebrauchten Komponenten wiederverwendet werden können. „Die Rekonditionierung von Radsatzlagern ist im Grunde eine Säule der zirkulären Wirtschaft, die weltweit niedrigere Gesamtbetriebskosten für Schienenfahrzeuge sicherstellt“, schließt Monetti.

Kontinuierliche Verbesserung

Durch professionelles und detailliertes Feedback zu eingeschickten Lagern lassen sich Verbesserungsbereiche für die jeweilige Anwendung und Lagerkonstruktion identifizieren. Kunden aus der Bahnindustrie wählen immer öfter Rotating Equipment Performance Verträge, im Rahmen derer SKF Programme zur kontinuierlichen Verbesserung von Konstruktionen mit Hilfe von eigenen eisenbahntechnischen Daten und Informationen zur Anwendungsleistung unterstützen kann.

SKF verbessert seine Prozesse ständig durch neue Technologie. Ein Beispiel ist die wirtschaftliche Aufarbeitung von Lagerlaufbahnen, um Verschrottung zu vermeiden.

„Ein anderer Bereich, mit dem sich SKF zurzeit befasst, ist die Automatisierung von Sichtprüfungsverfahren durch künstliche Intelligenz (KI)“, sagt Monetti. „Mit KI könnten wir das Sichtprüfungsverfahren in allen Servicezentren für Schienenfahrzeuge standardisieren und damit jede Form von menschlicher Subjektivität ausschließen“, erläutert er. Automatisierung sei kennzeichnend für die gesamte Tätigkeit von SKF.

Neben den eigenen branchenspezifischen Dienstleistungen arbeitet SKF im Bereich Schulung, Unterstützung und Service auch mit anderen Organisationen und Kundenbetrieben zusammen. Bis Ende 2022 soll die erste vollautomatische Aufarbeitung an einem Kundenstandort in Brasilien in Betrieb genommen werden.

SKF verzeichnet in der Bahnbranche einen rapiden Anstieg der Nachfrage nach Rekonditionierungsleistungen und erwartet in dieser Sparte bis 2023 ein Wachstum von 50 Prozent.

Fundierte Kenntnisse in der Wälzlagerfertigung und den jeweiligen Anwendungen, in denen ein Lager zum Einsatz kommt, waren entscheidend für die Entwicklung geeigneter Rekonditionierungsverfahren. Mit dieser Vorgehensweise können die Kunden ihre Gesamtbetriebskosten durch geringere Ausgaben für Lagerbeschaffung, Optimierung ihrer Ersatzteillager und Vermeidung von Verschrottung senken. Instandsetzung bedeutet außerdem geringere Umweltbelastung, weil die gebrauchten Komponenten wiederverwendet werden können. „Die Rekonditionierung von Radsatzlagern ist im Grunde eine Säule der zirkulären Wirtschaft, die weltweit niedrigere Gesamtbetriebskosten für Schienenfahrzeuge sicherstellt“, schließt Monetti.

Was kostet Nachhaltigkeit?

„2018 lag der Gesamtenergieverbrauch der SKF Group bei 1.814.000 MWh“, sagt Alfredo Monetti, Leiter Rekonditionierung von Lagern für Bahnanwendungen und Leiter der Geschäftsentwicklung. Dabei bezieht er sich auf den SKF Geschäftsbericht von 2018. „Davon entfallen schätzungsweise 1.350.000 MWh auf die Neuproduktion von Lagern. Das Gesamtgewicht aller neu produzierten Lager betrug 457.000 Tonnen. Der Energieverbrauch pro Kilo Lager lässt sich wie folgt berechnen: 2,9 kWh/kg Lager dividiert durch 1.350.000 MWh mal 457.000 Tonnen.”

Energie wird auch in vorgelagerten Prozessen verbraucht (z. B. bei Zulieferern von SKF). „Angenommen, 60 Prozent der Gesamtenergie werden in vorgelagerten Prozessen und 40 Prozent bei SKF verbraucht, so erhöht sich der Energieverbrauch pro Kilo Lager auf 7,25 kWh“, erklärt Monetti. „Geht man davon aus, dass SKF für die Rekonditionierung eines Lagers 85 Prozent weniger Energie aufbringen muss als für die Produktion eines neuen, landet der Energieverbrauch pro Kilo rekonditioniertem Lager bei rund 1,1 kWh.“

Das bedeutet eine Ersparnis von 6,1 kWh/kg. Vorausgesetzt, die durchschnittlichen CO2-Emissionen dieser Energiemenge entsprechen dem SKF Durchschnitt, lassen sich die vermiedenen Emissionen wie folgt berechnen (der durchschnittliche Emissionsfaktor von SKF wird im Jahresbericht mit 0,273 angegeben): 6,1 kWh/kg Lager x 0,273 kg CO2/kWh = 1,7 kg CO2/kg Lager. Wenn ein Lager im Schnitt etwa 20 Kilogramm wiegt, ergibt sich eine CO2-Einsparung von rund 34 Kilogramm für jedes Lager.

„Derzeit rekonditionieren wir circa 220.000 Lager pro Jahr“, sagt Monetti. „Damit beträgt die jährliche CO2-Einsparung bei SKF durch die Rekonditionierung von Lagern für Bahnanwendungen weltweit 7.480 Tonnen. Dieser Wert wird sich bei steigenden Mengen weiter erhöhen.“ (Dies ist eine konservative Berechnung, weil nur Emissionen berücksichtigt sind, die sich auf den reinen Energieverbrauch beziehen und keine Transporte einschließen.)