SKF und Minesto entwickeln die nächste Generation von Gezeitenenergie-Kites

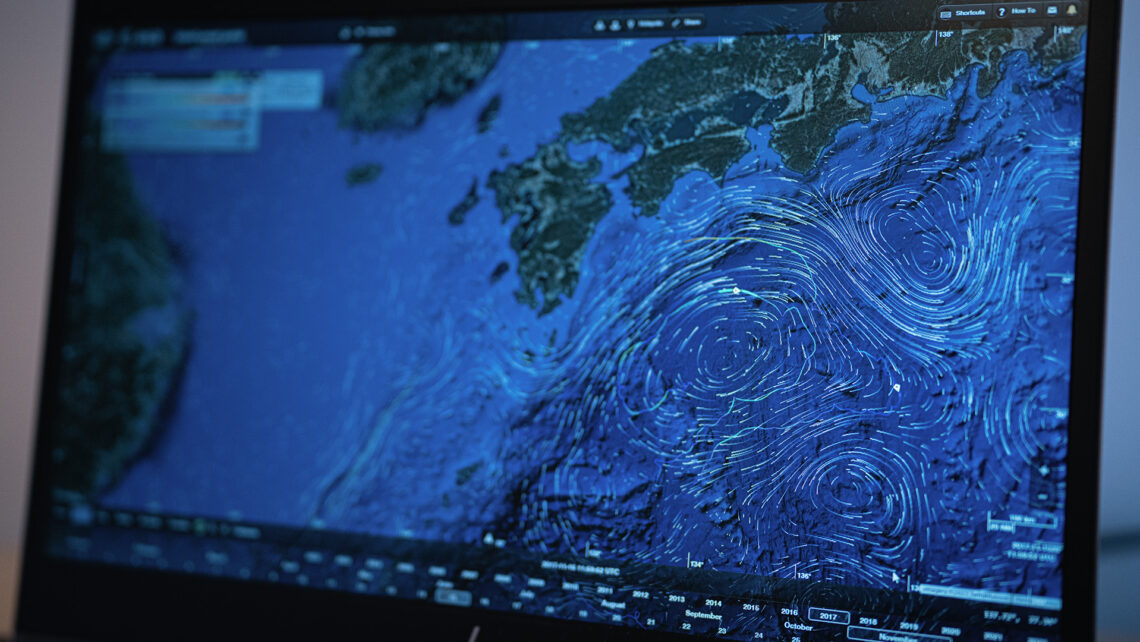

Das skandinavische Gezeitenenergie-Unternehmen Minesto hat eine patentierte Technologie für Unterwasser-Kites entwickelt. Die Methode nutzt die saubere und erneuerbare Energie von Unterwasserströmungen im Meer. Zur Konstruktion einer effizienten Lager- und Dichtungslösung wurde SKF schon früh in das Projekt einbezogen.

Stellen Sie sich vor, Sie lassen einen Drachen im Wind fliegen. Sie fühlen die Kraft in der Leine, die Sie in der Hand halten. Wenn Sie den Drachen in seitliche Richtung lenken, nimmt er Geschwindigkeit auf und erzeugt noch mehr Kraft. Das ist das einfache Prinzip hinter der patentierten Technologie, die Minesto, ein auf Energiegewinnung aus dem Meer spezialisiertes Unternehmen, entwickelt hat. Minestos Drachen fliegt jedoch nicht in der Luft, sondern gleitet im Meereswasser. Wasser hat eine nahezu tausendfach höhere Dichte als Luft, deswegen ist die von diesem Drachen erzeugte Energie konzentrierter.

Der Gezeitenenergie-Kite ähnelt einem Flugzeug. Er wurde so konstruiert, dass er möglichst wenig Widerstand verursacht. Die Flügel des Kites nutzen die von Unterwasserströmungen erzeugte hydrodynamische Kraft, die den Kite anhebt und vorwärtsbewegt. Ein integriertes Steuerungssystem sorgt dafür, dass der Kite ständig eine vorbestimmte Achterbewegung ausführt und dadurch der Turbine eine höhere Geschwindigkeit verleiht als die jeweilige Meeresströmung. Die so gewonnene Elektrizität wird dann über das Kabel, das den Kite mit dem Meeresboden verbindet, ins Netz eingespeist. Für die Bewohner kleiner Inseln kann diese ausgeklügelte Stromversorgung besonders kostengünstig und umweltfreundlich sein.

Gezeitenenergiefeld

Das kleinere Kitemodell Dragon 4 wurde vor der Küste des Ortes Vestmanna auf den Faröer Inseln in Betrieb genommen. In der nahe gelegenen Meerenge Hestfjord wird zurzeit die weltweit erste Gezeitenenergie-Kite-Gruppe errichtet. Nach ihrer Fertigstellung soll das Gezeitenenergiefeld eine Kapazität von 30 MW und eine Jahresproduktion von 84 GWh erreichen.

Ich möchte sicher sein, dass die Grundkonstruktion stimmt. Deshalb lag es nahe, SKF ins Boot zu holen.

Niklas Lagesson, leitender Konstruktionsingenieur bei Minesto

Parallel dazu wird im schwedischen Göteborg die nächste Generation von Gezeitenenergie-Kites entwickelt – der Dragon 12 für Energieerzeugung in großem Maßstab. Er hat eine Flügelspanne von zwölf Metern, ein Trockengewicht von 28 Tonnen und eine Produktionskapazität von 1,2 MW. Minesto konstruiert als einziges Unternehmen Kites, die auch bei geringen Gezeiten- und Meeresströmungen eingesetzt werden können. Das heißt, diese Technologie wird sich in zahlreichen Meeresgebieten in allen Teilen der Welt nutzen lassen.

Der leitende Konstruktionsingenieur von Minesto, Niklas Lagesson, wandte sich schon in einem sehr frühen Entwicklungsstadium des Dragon 12 an SKF. Er suchte eine Zusammenarbeit bei der Konstruktion der Lager- und Dichtungssysteme für die Höhen- und Seitenruder.

„Als Konstrukteur möchte ich Kontrolle über alle Parameter haben und sicher sein, dass die Grundkonstruktion stimmt“, sagt Lagesson. „Deshalb lag es nahe, SKF ins Boot zu holen. Das Unternehmen hat mit Lager- und Dichtungslösungen viel Erfahrung.“

Der richtige Ansatz

Für Yvonne Rydberg, die als Anwendungsingenieurin von SKF Niklas Lagesson in der Konstruktionsphase unterstützte, war das ein willkommenes Projekt.

„Minestos Ansatz war der richtige: Zeit und Ressourcen in einem frühen Stadium investieren, um die Lagerlösung zu optimieren“, meint Rydberg. „Dadurch hatten wir mehr Freiheit bei der Konstruktion eines kostengünstigen Systems mit den richtigen Leistungsmerkmalen. Der Kunde spart von der Entwicklung bis zum kommerziellen Endprodukt Zeit und Geld.“

SKF schlug außerdem die Verwendung eines speziellen Schmierstoffs für die Lager vor, da die langsamen Vor- und Rückwärtsbewegungen im Ruder während des Betriebs den Aufbau eines Schmierfilms erschweren könnten.

„Die Lösung basiert auf unseren Erfahrungen aus der Windkraftindustrie und dem sogenannten Pitch-Lager (Blattlager)“, erklärt Rydberg. „Dieses Lager verbindet die Rotornabe mit dem Rotorblatt, das während des Betriebs eine ähnliche Bewegung ausführt.“

Eine weitere Komponente des Systems sind die Dichtungen aus S-Ecopur® von SKF. Dieses Material ist für Anwendungen in maritimer Umgebung, wo selbstschmierende Dichtungen zum Einsatz kommen, besonders gut geeignet.

„Die Dichtungen sind von essenzieller Bedeutung, weil sie verhindern, dass Wasser in die Konstruktion eindringt. Sie müssen der Achsbewegung in allen Positionen zu folgen, während die Achse mit niedriger Reibung rotiert“, sagt Anders Jönsson, Leiter der Produktlinie Dichtungen bei SKF Schweden.

Online-Tool eine große Hilfe

Bei der Entwicklung des Dragon 12 benutzten Niklas Lagesson und seine Kollegen das Online-Tool Simpro Quick von SKF. Es ist speziell darauf zugeschnitten, Konstruktionen zu modellieren, auszuwerten und die Leistung unterschiedlicher Lagersysteme zu testen. Das Tool soll den Konstruktionsprozess erleichtern und beschleunigen und den Anwender bei der Optimierung der Lagerwahl für die jeweilige Lösung unterstützen.

Durch das Tool konnte Lagesson auf das gesamte Kompetenznetzwerk von SKF zugreifen.

„Konstrukteure müssen ihre Entscheidungen oft alleine treffen. Da ist der Zugang zu einem größeren Kompetenznetzwerk von unschätzbarem Wert“, erklärt er. „Letztendlich ist es immer die Summe aller Beiträge der Ingenieure, die zur besten Lösung führt.“

Ein starkes kommerzielles Produkt

Die Werkstoffe und Komponenten eines Kites sind hohen Beanspruchungen ausgesetzt. Das liegt vor allem an der vorbestimmten Achterbewegung, die den Kite mit Geschwindigkeiten von bis zu 20 Knoten in einer Tiefe von 40 Metern unter Wasser „fliegen“ lässt. Die Drehungen erfolgen abrupt, weswegen die Konstruktion für Kräfte von 3,5 G in diesen Schleifen ausgelegt ist. Kritische Komponenten sind mit SKF Sensoren und einem Fernüberwachungssystem ausgestattet, um Betriebsdaten analysieren und verfolgen zu können.

Der Dragon 12 soll ebenfalls vor der Küste der Faröer Inseln in Betrieb genommen werden. Die Bauteile sollen kontinuierlich überwacht und analysiert werden. SKF führt eine Lager-und Schmierstoffanalyse in Göteborg durch, um festzustellen, ob an der Lösung etwas nachgebessert werden muss.

„Diese Zusammenarbeit ist für beide Seiten von großem Wert“, sagt Yvonne Rydberg. „Wir erweitern unser Wissen und optimieren die Leistung, um ein starkes kommerzielles Produkt zu schaffen.“