Buenas vibraciones en la planta cementera

La planta de Českomoravský Cement en Radotín, en la República Checa, sufría paradas no planificadas por daños producidos en las cajas de engranajes. Pero gracias a una solución de análisis de vibraciones de SKF, el fabricante de cemento pudo poner fin a los problemas.

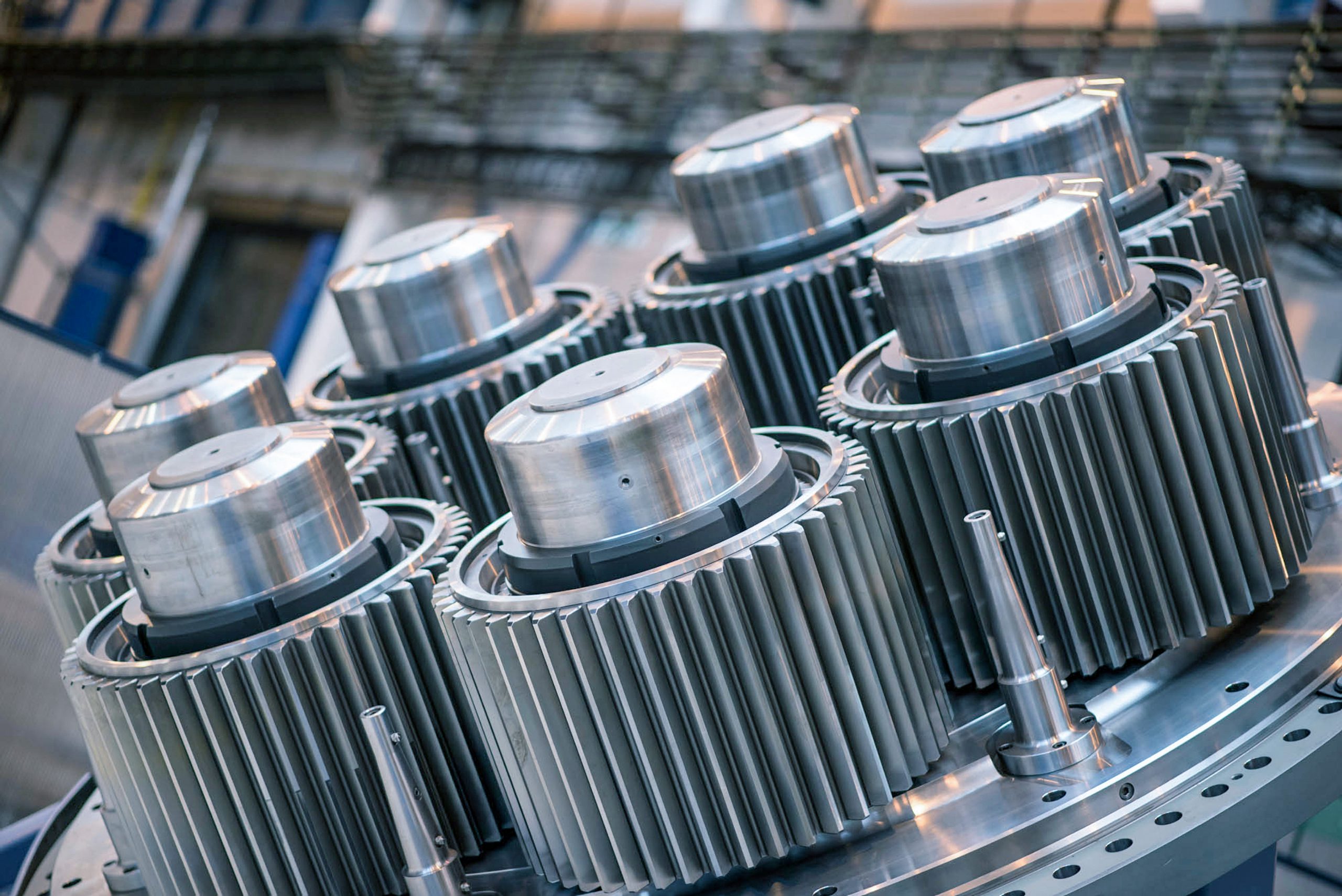

Después de todo, las especificaciones de las nuevas cajas de engranajes –incluidos su diseño, dimensiones, la disposición y el tamaño de los engranajes, y los tipos de rodamientos elegidos– se habían hecho a medida de las necesidades de la planta, situada a las afueras de la capital checa, Praga.

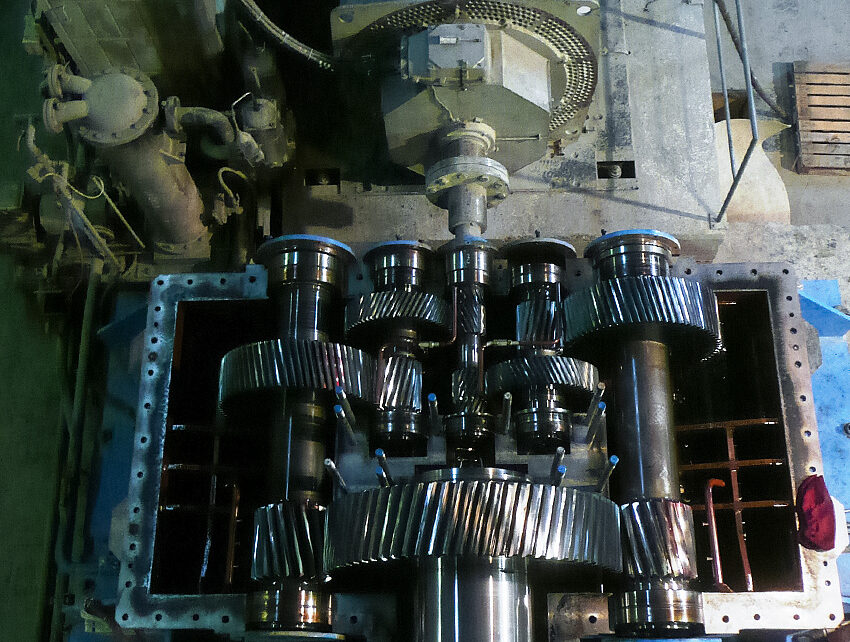

“Cada vez que fallaban las cajas de engranajes, normalmente había que parar toda la línea de molienda de cemento durante varios días. Nuestra capacidad de producción quedaba reducida a la mitad”, explica Pavel Nevlud, jefe del departamento de mantenimiento central de la planta.

“Y aunque los proveedores de las máquinas ajustaban y adaptaban los componentes una y otra vez, el impacto sobre la frecuencia de fallas fue nulo”.

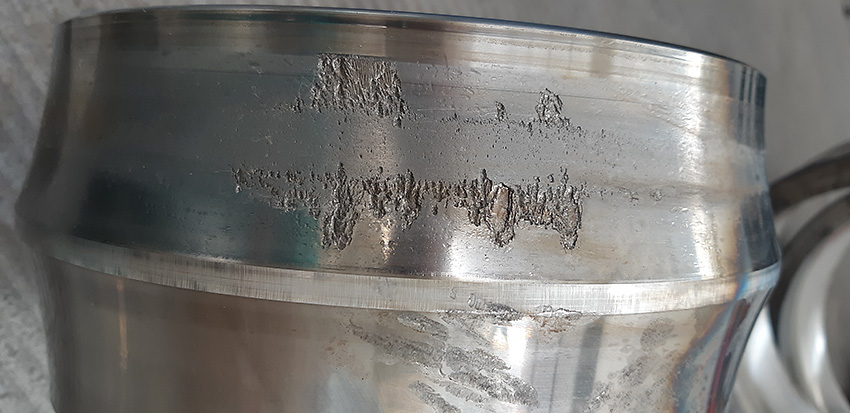

Las cajas de engranajes estaban equipadas con sensores de monitoreo de la temperatura de los rodamientos y del aceite, además de un sensor de flujo de aceite en el circuito de lubricación, pero no estaban equipadas con sensores de vibración. Esto hacía que los daños pasaran normalmente inadvertidos hasta que era demasiado tarde, cuando el ruido procedente de la caja de engranajes delataba la presencia de la falla o cuando el sensor detectaba el calentamiento de un rodamiento dañado.

Cuando los trabajadores de reparación llamaron a los expertos del Centro de rendimiento de equipos giratorios de SKF, la situación entró por fin en vías de solución.

Gracias a los sensores de vibración montados permanentemente del sistema Multilog IMx, los expertos de SKF pudieron solucionar rápidamente los problemas de la planta cementera, explica Martin Niesner, responsable regional de ventas de SKF.

“Al dañarse los rodamientos, aumentaban los niveles de vibración a determinadas frecuencias, que luego fueron captados por nuestros sensores”.

Los datos recopilados por los sensores fueron transferidos de forma automática a una computadora central, que luego los procesó de forma rápida. Esa información permitió a los trabajadores de la planta de Radotín detectar las fallas en una fase temprana, o incluso evitar por completo su aparición, ya que el sistema generaba automáticamente recomendaciones para eliminar errores existentes o inminentes.

Necesitábamos reducir al mínimo el alcance de los daños en el caso de producirse una falla futura de la caja de engranajes

Pavel Nevlud, jefe de mantenimiento central de Českomoravský Cement

Tan impresionada quedó la gerencia de Českomoravský Cement con la mejora espectacular del rendimiento que, una vez vencida la garantía de las cajas de engranajes, firmó un contrato de asistencia a largo plazo con SKF.

Bajo este contrato, el monitoreo remoto de las condiciones operativas corre a cargo de los especialistas de SKF. La unidad Multilog IMx de SKF comprueba continuamente todos los sensores, cables y circuitos electrónicos, y se generan automáticamente mensajes del sistema.

“El diagnóstico remoto de SKF permite identificar posibles daños en los rodamientos o dientes cuando aún están en una fase inicial”, dice Niesner. A diferencia de las mediciones basadas en rutas de inspección, que solo indican el estado de las máquinas en un momento determinado, el monitoreo permanente en línea permite distinguir entre fluctuaciones momentáneas y un deterioro continuado y real de la condición.

“El proceso ahorra costos y mano de obra, y permite gestionar mejor las reparaciones”, explica Niesner. Además, sus colegas ahora pueden abordar las fallas desde una perspectiva más centrada y sopesada.

“Evidentemente, es imposible reparar la caja de engranajes mientras esté funcionando. Hay que parar el molino y, en consecuencia, toda la línea de producción. Sin embargo, identificar en una fase temprana una eventual falla normalmente permite planificar la parada y efectuar todos los preparativos necesarios para la reparación”, explica Niesner.

A su vez, esto repercute en una planificación mejorada del mantenimiento, máquinas más eficientes y, evidentemente, más seguridad para los empleados, que disponen de un acceso permanente a datos actualizados desde su puesto de trabajo.