El rodamiento adecuado elimina el tiempo improductivo en el sector automotriz

Gracias a una solución de rodamientos de rodillos a rótula diseñada a medida por SKF, un fabricante de vehículos alemán consiguió aumentar la vida útil de los rodamientos de solo 3 meses a más de 36.

El ritmo de cambio tecnológico en la fabricación es cada vez más veloz. Con máquinas más avanzadas, la productividad mejora. Sin embargo, a medida que las fábricas evolucionan, a menudo se pasan por alto pequeños detalles, sobre todo en el ámbito de los rodamientos.

Un ejemplo es el sector automotriz. En la década del ochenta, un automóvil típico pesaba algo más de 1000 kilogramos. Hoy en día, no es extraño ver vehículos que pesen el doble. Gracias a las mejoras en las técnicas de fabricación, las fábricas producen más automóviles que nunca en una fracción del tiempo.

Las cintas transportadoras como punto débil

Sin embargo, estos avances imponen cargas excepcionales al entorno existente, sobre todo las cintas transportadoras y los rodamientos que las soportan. Es cada vez más habitual que los ingenieros de SKF tengan que acudir a fábricas que sufren interrupciones de la producción porque las cintas transportadoras no han podido resistir las cargas mayores o la aceleración de la producción. El origen del problema, explica Corinna Ulherr, ingeniera de aplicaciones de SKF para ventas industriales, suelen ser los rodamientos, ya sea porque no funcionan bien con las nuevas técnicas de producción o porque no se seleccionaron correctamente de entrada.

“Una situación habitual es la de un fabricante que plantea aumentar la producción o el peso de los automóviles producidos con una línea existente y simplemente no tiene presentes los rodamientos instalados en las cintas transportadoras”, continúa. “Muchas veces, el problema se localiza en los rodamientos de inserción, porque no pueden adaptarse al nuevo ritmo de producción o a la nueva distribución de cargas”.

Las cintas transportadoras como punto débil

Sin embargo, estos avances imponen cargas excepcionales al entorno existente, sobre todo las cintas transportadoras y los rodamientos que las soportan. Es cada vez más habitual que los ingenieros de SKF tengan que acudir a fábricas que sufren interrupciones de la producción porque las cintas transportadoras no han podido resistir las cargas mayores o la aceleración de la producción. El origen del problema, explica Corinna Ulherr, ingeniera de aplicaciones de SKF para ventas industriales, suelen ser los rodamientos, ya sea porque no funcionan bien con las nuevas técnicas de producción o porque no se seleccionaron correctamente de entrada.

“Una situación habitual es la de un fabricante que plantea aumentar la producción o el peso de los automóviles producidos con una línea existente y simplemente no tiene presentes los rodamientos instalados en las cintas transportadoras”, continúa. “Muchas veces, el problema se localiza en los rodamientos de inserción, porque no pueden adaptarse al nuevo ritmo de producción o a la nueva distribución de cargas”.

El uso incorrecto de los rodamientos de inserción, un problema común

El uso incorrecto de los rodamientos de inserción es un problema común en muchos sectores, especialmente en aquellos que utilizan cintas transportadoras múltiples en condiciones de funcionamiento difíciles. En 2018, Ulherr visitó un fabricante de vehículos en Alemania que sufría fallas de los rodamientos cada tres a seis meses.

Muchas veces, el problema se localiza en los rodamientos de inserción, porque no pueden adaptarse al nuevo ritmo de producción o a la nueva distribución de cargas

Corinna Ulherr, ingeniera de aplicaciones de SKF para ventas industriales

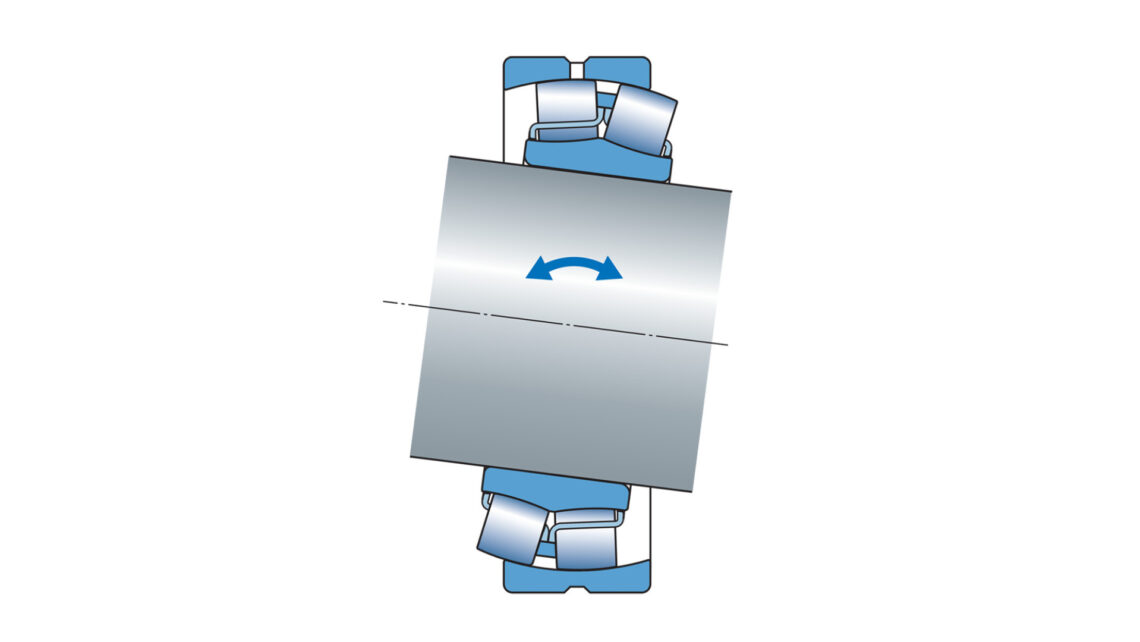

El equipo en cuestión formaba parte de una cinta transportadora de cinco metros de ancho, utilizada para transportar a los trabajadores mientras trabajaban en los automóviles. Con una cinta tan ancha, un aumento de la temperatura de unos pocos grados provocaba una elongación térmica de los ejes. Al ser siempre rodamientos fijos, los rodamientos de inserción no pueden adaptarse a la elongación del eje.

Combinada con una ligera desalineación de la cinta, la elongación inducía fuerzas axiales que intensificaban la carga que debían soportar los rodamientos. Las fuerzas radiales generadas por el pesado tambor y la pretensión de la cinta también superaban los parámetros de resistencia de los rodamientos. Y para colmo, la lubricación de los rodamientos era insuficiente y por ello fallaron.

“A menudo, se eligen rodamientos de inserción porque se instalan fácilmente y en poco tiempo. Sin embargo, es fácil pasar por alto que no son más que rodamientos fijos”, dice Ulherr. “Puede ser un error costoso, porque cuando fallan, la reparación suele obligar a parar la producción”.

Eso es lo que le pasaba al fabricante de vehículos alemán. Había que parar la producción mientras se cambiaban los rodamientos. Sin poder usar la cinta transportadora mientras se hacía la reparación, los trabajadores tenían que caminar al lado de los automóviles para seguir trabajando. El resultado fue una caída de la producción del 10%.

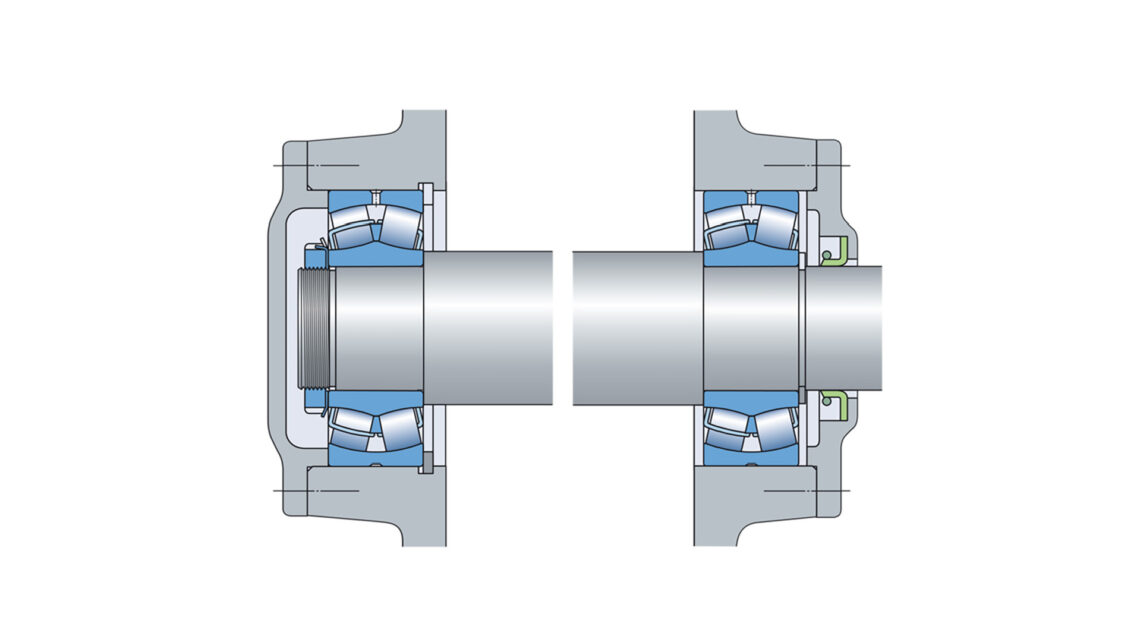

Una solución con más capacidad de carga

Para su solución, Ulherr utilizó rodamientos de rodillos a rótula SKF sellados montados en soportes de diseño especial. “La capacidad de carga de los rodamientos de rodillos es muy superior a la de los pequeños rodamientos de inserción”, dice. “Además, pueden tolerar una desalineación del eje, algo que es bastante habitual en estas aplicaciones. El rodamiento libre puede desplazarse en sentido axial en el asiento del soporte y, por lo tanto, puede soportar fácilmente la elongación del eje. Mientras tanto, el rodamiento fijo soporta las cargas axiales”.

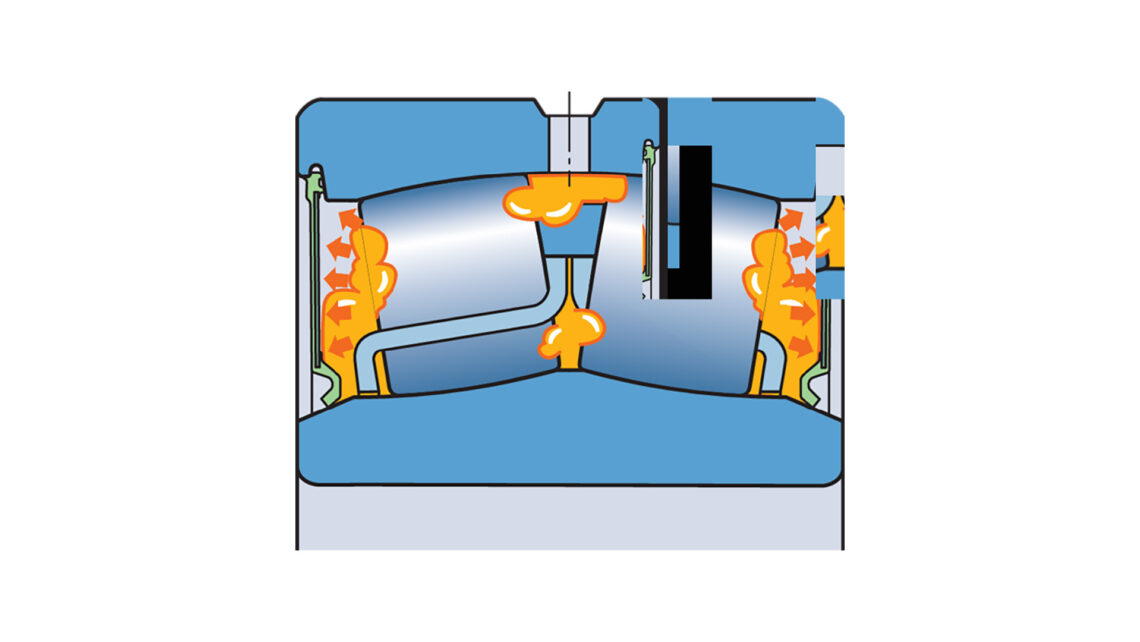

Asegurar una lubricación adecuada también formó parte esencial de la solución. Las cintas transportadoras que se desplazan a velocidad baja exigen una grasa con una viscosidad alta. La grasa LGEV2 de SKF, una grasa de alta viscosidad a base de aceite mineral que contiene bisulfuro de molibdeno y grafito, resultó ser la opción perfecta para lubricar los rodamientos a las bajas velocidades utilizadas por los trabajadores durante el montaje de los automóviles. Las grasas con partículas minerales, como el grafito, están especialmente indicadas para las aplicaciones en las que la producción avanza de forma intermitente, con pausas regulares, o se desplaza en direcciones distintas.

Vida útil considerablemente mayor

Juntas, las medidas aumentaron la vida útil de solo 3 meses a más de 36 y redujeron significativamente el riesgo de fallas.

“Aunque fue una situación específica, me he encontrado con muchos casos similares”, dice Ulherr. “Los problemas derivados de los rodamientos de inserción son frecuentes porque los clientes no se dan cuenta de que no pueden soportar cargas elevadas o que son meros rodamientos fijos”.

Ulherr tiene un mensaje claro para la gerencia de las fábricas: después de cualquier rediseño de las máquinas o cualquier cambio en la carga o la velocidad, es fundamental replantear la selección de rodamientos. Aunque el fabricante de vehículos alemán finalmente optó por un sistema a medida, Ulherr insiste en que siempre intenta utilizar componentes estándares para que al cliente le resulte más fácil sustituirlos cuando sea necesario. Sin embargo, como eso no siempre es posible, elegir correctamente durante la fase de diseño o rediseño puede ahorrar a la larga muchas horas de tiempo improductivo.

“Mi objetivo es lograr que los clientes comprendan la importancia de replantear la selección de rodamientos cuando ponen en marcha una línea nueva o instalan una máquina nueva, y no usar los mismos rodamientos simplemente porque antes iban bien”, concluye Ulherr. “Siempre podremos desarrollar soluciones a medida a posteriori pero, desde el punto de vista del cliente, sería más eficiente elegir los rodamientos correctos desde el primer momento”.

Vida nominal de los rodamientos SKF

Para evitar las fallas por fatiga del rodamiento antes de que se cumpla la vida útil deseada, se puede utilizar un método estadístico para determinar el tamaño del rodamiento. La vida nominal L10 es la vida a fatiga que alcanzará o superará el 90% de un grupo suficientemente grande de rodamientos idénticos que funcionan en condiciones idénticas.

La vida nominal L10 es una herramienta probada y eficaz que puede utilizarse para determinar un tamaño de rodamiento adecuado para evitar las fallas por fatiga. Para comparar la vida nominal calculada respecto de la vida útil esperada del rodamiento, el cliente puede recurrir a su experiencia con selecciones anteriores, si procede, o aplicar las directrices que encontrará en el sitio web de SKF.