Oportunidades de oro

Evitar las averías en los rodamientos o que estas se repitan puede ser más valioso que el peso de los rodamientos en oro.

Evitar las averías en los rodamientos o que estas se repitan puede ser más valioso que el peso de los rodamientos en oro.

Tecnología

Cada año en el mundo se fabrican más de 10.000 millones de rodamientos. La mayoría de ellos duran más que el equipo en el que están montados (aproximadamente el 90 %). Algunos se sustituyen antes de que se averíen (el 9,5%). No obstante, los rodamientos que se averían (el 0,5 %) pueden comportar consecuencias desastrosas. Cuando falla un rodamiento en la línea de producción principal de una gran fábrica o en una aplicación de importancia decisiva, las pérdidas en la producción pueden ser cuantiosas. A veces la causa subyacente es simple.

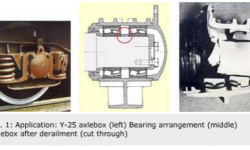

Veamos, por ejemplo, el descarrilamiento de un tren de mercancías sucedido hace algunos años. Un rodamiento de una caja de grasa se sobrecalentó (fig. 1) ocasionando el colapso del eje y que ocho vagones saltaran por los aires, destruyendo raíles y catenarias. El tráfico se interrumpió durante horas. El coste total de los daños fue de unos cuantos millones de euros. Afortunadamente no hubo heridos. ¿La causa original del problema? Fue difícil determinarla porque casi todo quedó destruido. No obstante, gradualmente se comprobó que durante una revisión se había montado un sencillo aro distanciador demasiado estrecho. Esto hizo que los rodamientos se movieran en el eje, generando calor. Finalmente se produjo el colapso del eje (y de los rodamientos).

Análisis de la causa raíz

Los rodamientos son la piedra angular en la mayoría de máquinas y vehículos. Por ello, cuando el rodamiento falla, la máquina o vehículo queda parado. El motivo suele ser que ha sucedido algo en el equipo, lo que conlleva un funcionamiento inadecuado del rodamiento, que suele ser la «víctima». En consecuencia, es importante encontrar la causa raíz para evitar que vuelva a suceder. La sustitución del rodamiento no basta para resolver el problema.

Mientras los rodamientos trabajan, con el tiempo se producen cambios en el aspecto de la mayoría de ellos. Estos cambios pueden proporcionar una información considerable sobre las condiciones operativas y sobre lo sucedido durante la vida útil del rodamiento.

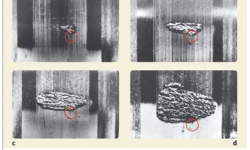

Para realizar una inspección adecuada del rodamiento dañado, el equipo debe detenerse a tiempo. En realidad, una vez que un rodamiento está dañado, se deteriorará gradualmente hasta que sea imposible darle mantenimiento y haya desaparecido todo rastro del proceso de la avería. La figura 2 muestra un ejemplo.

Partículas extrañas (contaminantes) penetraron en el rodamiento y quedaron aplastadas, produciendo una indentación (contaminante introducido en el camino de rodadura a causa de la presión) y además, produjeron un borde elevado alrededor de la indentación, con aspecto similar al de un cráter. Esto modificó localmente la geometría del camino de rodadura, ocasionando que la zona afectada quedara desprovista de la película de aceite que separa las superficies de contacto. El resultado fue la fatiga del material, iniciada en la superficie, con formación de grietas y, gradualmente, el desconchado por debajo de la superficie dañada (fig. 2a). Con el uso del rodamiento, el desconchado fue progresando (figs. 2b y 2c). Luego la zona dañada se hizo tan grande que el punto inicial, la indentación, desapareció (fig. 2d) y en la inspección del rodamiento dañado ya no se veía la causa original, es decir, la penetración de partículas contaminantes en el rodamiento, posiblemente debido a un defecto de obturación.

Hoy en día, está generalmente aceptado que:

-

una causa de avería tiene ciertas características,

-

un cierto procedimiento de avería da como resultado un modo concreto (patrón) de avería,

-

partiendo de los daños observados, existe la posibilidad de determinar la causa original de la avería.

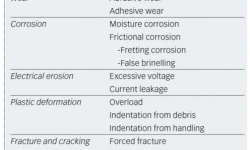

ISO ha realizado una gran labor definiendo las diferentes modalidades de avería y clasificándolas (fig. 3). Esto ha resultado en la ISO 15243, que se publicó en 2004. Examinando averías de rodamiento pueden observarse un total de seis modos de avería principales, los cuales se clasifican a su vez en varias submodalidades.

La clasificación se basa en tres factores principales:

-

daños y cambios sucedidos durante el uso (tan pronto como un rodamiento sale de fábrica),

-

formas características de cambio en el aspecto que pueden atribuirse a causas particulares,

-

clasificación por características visibles (incluyendo el examen con instrumentos de aumento, como microscopios).

Examinemos ahora las distintas modalidades:

Fatiga del material

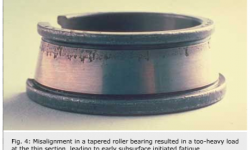

La fatiga iniciada por debajo de la superficie es el deterioro del material, causado por tensiones cíclicas justo por debajo del camino de rodadura, que acaban provocando la fragmentación del material. Aparecen grietas que se propagan por debajo de la superficie, y cuando llegan a ella se produce el desconchado (fig. 4).

La fatiga iniciada en la superficie es el resultado de condiciones de lubricación inadecuadas. La misión del lubricante es formar una película de aceite que separe las piezas móviles. En condiciones de lubricación deficientes, como por contaminación o viscosidad incorrecta, se produce contacto de metal con metal. Las asperezas de la superficie (picos) se cortan entre sí, dando como resultado cortes por tensión en la superficie. Debido a la fatiga del material, se producirán pequeñas grietas y posteriormente, microdesconchado. Inicialmente la superficie puede ser brillante debido a que se reduce su rugosidad, pero si el proceso continúa, pasa a ser mate y se desconcha cada vez más (fig. 5).

Desgaste

El desgaste es un problematípico de las zonas de contacto de cuerpos en movimiento. En la mayoría de los casos es inevitable. Sin embargo, puede haber circunstancias que hagan que se presente prematuramente durante el uso del rodamiento.

Pueden presentarse dos variantes de desgaste, el «abrasivo» y el «adhesivo». Surgen por diferencias en la velocidad de las superficies de trabajo en contacto. La causa de las diferencias de velocidad puede ser deslizamiento cinemático, aceleración y/o desaceleración.

El desgaste abrasivo se debe a partículas abrasivas en el lubricante. Pueden ser partículas contaminantes procedentes del exterior o del interior, por ejemplo partículas procedentes del desgaste de engranajes. Las partículas abrasivas desgastan las superficies de los caminos de rodadura (fig. 6) y los elementos rodantes. Esto suele ocasionar superficies mates. No obstante, si las partículas abrasivas son muy finas y duras, como polvo de cemento, puede producirse un efecto de pulido y formarse superficies semejantes a un espejo. Unos sistemas de obturación inadecuados, o la falta de obturación, hacen que los contaminantes penetren en la cavidad del rodamiento. Un análisis del lubricante puede revelar el origen de la contaminación, y contribuir así a solucionar el problema.

El desgaste adhesivo se produce principalmente en superficies de contacto sometidas a cargas ligeras, a condiciones de lubricación deficientes y con importantes diferencias de velocidad, lo cual ocasiona el deslizamiento de los elementos rodantes. Por ejemplo, cuando un elemento rodante pasa de la zona sin carga a la que tiene carga (fig. 7). El elemento rodante pierde velocidad en la zona sin carga y acelera cuando regresa a la zona sometida a carga. Esto puede provocar que la película lubricante se rompa, que haya deslizamiento, que se desarrolle calor y posiblemente que se dé una transferencia de material desde el elemento rodante al camino de rodadura o viceversa. Al principio las superficies pueden aparecer brillantes, pero rápidamente adquieren un tono mate con (más o menos) material adherido.

Corrosión

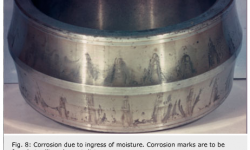

La corrosión por humedad puede causar daños serios en el rodamiento. A diferencia de otros procesos que ocasionan desperfectos, la corrosión puede producirse con rapidez y penetrar profundamente en el material. Surge en presencia de agua, líquidos corrosivos o humedad, y en ambientes con una humedad alta o cuando se toca los caminos de rodadura con los dedos. Por lo tanto, es importante contar con una buena protección. La corrosión suele aparecer durante las paradas en forma de marcas separadas por la misma distancia que existe entre los elementos rodantes (fig. 8). Una oxidación profunda conduce a daños prematuros en el rodamiento.

La corrosión por contacto puede ser muy perniciosa. La causa original son micro-movimientos entre dos superficies con carga. En su mayor parte, esta corrosión por fricción se produce entre el diámetro exterior del rodamiento y el soporte, y/o el agujero del rodamiento y el eje. Los micro-movimientos son provocados principalmente por las cargas cíclicas ocasionadas por el paso de los elementos rodantes. Unos ajustes inadecuados, un eje combado y/o imperfecciones en las superficies de contacto pueden acelerarlos o ser su causa. Puede penetrar aire en las superficies desprotegidas y acelerar el desarrollo de la corrosión. El óxido de hierro formado tiene un volumen mayor que el acero puro. Esto puede causar acumulación de material y tensiones elevadas, incluso en el camino de rodadura del rodamiento, y conducir a fatiga prematura por debajo de la superficie. La corrosión por contacto puede derivar fácilmente en el agrietamiento de los aros (fig. 9).

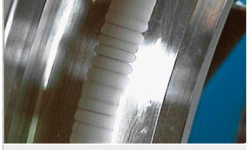

La vibrocorrosión, que es un tipo de corrosión por fricción, se produce en zonas de contacto entre elementos rodantes-caminos de rodadura a causa de micro-movimientos y resistencia del contacto elástico bajo vibraciones cíclicas. Como se forma cuando el rodamiento está inmóvil y sometido a carga, los daños presentan una separación igual a la distancia entre los elementos rodantes. Dependiendo de la intensidad de las vibraciones, de las condiciones de lubricación y de la carga, se produce una combinación de corrosión y desgaste, formándose depresiones de poca profundidad en el camino de rodadura. Normalmente, las vibraciones conducen a la desaparición local del lubricante (protector), al contacto de metal con metal y al desgaste abrasivo. Por consiguiente el aspecto de la vibrocorrosión es mate, a menudo con decoloración y a veces de un color rojizo debido también a la presencia de corrosión por humedad. Ocasionalmente las depresiones pueden ser brillantes, probablemente porque siga habiendo presencia de lubricante y, en consecuencia, por no haberse producido desgaste abrasivo. Los daños por vibrocorrosión ocasionan cavidades esféricas en los rodamientos de bolas (fig. 10), y lineales en los rodamientos de rodillos.

Erosión eléctrica

Toda corriente eléctrica que pase por el rodamiento puede ser perniciosa.

Un voltaje excesivo puede causar daños cuando una corriente eléctrica pasa por un rodamiento, es decir, se propaga de un aro a otro a través de los elementos rodantes. En las superficies de contacto el proceso es similar a la soldadura con arco eléctrico (gran densidad de corriente en una superficie de contacto pequeña). El material se calienta a una temperatura que oscila entre los niveles de templado y de fusión. Esto hace que se presenten zonas descoloridas, de tamaño variado, en las que el material ha quedado templado, retemplado o fundido. Se forman cráteres (variando de aproximadamente 0,1 mm a 0,5 mm) en los que el material se ha fundido (fig. 11).

Los daños ocasionados por fugas de corriente eléctrica se deben a corrientes perdidas que pasan por el rodamiento, frecuentemente causadas por variaciones de frecuencia. Los principales daños visuales son estrías, también denominadas ondulaciones (fig. 12). Estas estrías tienen forma de elipse de contacto en rodamientos de bolas y de líneas de contacto en rodamientos de rodillos. Los elementos rodantes suelen mostrar una descoloración uniforme. En comparación con los daños ocasionados por un voltaje excesivo, en este caso la corriente pasa a través de una zona mayor, y por ello la intensidad de corriente es más pequeña y la temperatura dañina más baja. Por eso, visualmente el daño principal es un efecto de templado, es decir, un reblandecimiento del acero. Sin embargo, examinando los daños con un microscopio también se suele apreciar la presencia de cráteres diminutos.

Deformación plástica

se produce una deformación permanente siempre que se rebase el límite de elasticidad del material.

La sobrecarga producida por cargas estáticas o de choque ocasiona deformación plástica. Esto puede distinguirse por depresiones separadas a una distancia igual a la de los elementos rodantes. Frecuentemente, la base del problema son procedimientos de montaje inadecuados, como la aplicación de fuerza al aro incorrecto durante el montaje, ejerciendo una carga de choque sobre los elementos rodantes (fig. 13).

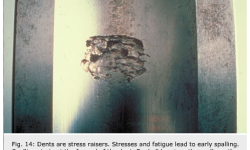

La indentación por impurezas es el resultado de la penetración de partículas extrañas (contaminantes) en el rodamiento que se introducen en los caminos de rodadura por la acción del elemento rodante. El tamaño y forma de las indentaciones depende de la naturaleza de las partículas. En la indentación se destruye la geometría del camino de rodadura y la lubricación empeora. Se producen tensiones en la superficie y la fatiga ocasiona el desconchado (fig. 14).

La indentación ocasionada por la manipulación puede producirse si las superficies del rodamiento quedan expuestas al efecto mecánico de objetos puntiagudos. Por tanto, los rodamientos siempre deben tratarse con precaución. Aun cuando están fabricados con acero de la máxima calidad, las cargas localizadas, por ejemplo si los rodamientos se dejan caer, pueden producir indentaciones en las superficies que los inutilizan

Fractura y agrietamiento

La fractura (o agrietamiento) se presenta cuando se rebasa la resistencia a la tracción definitiva del material.

La fractura forzada se origina por una concentración de tensión por sobrecarga o exceso de tensión que supera la resistencia a la tracción del material. Dos causas comunes son:

-

tratamiento brusco (impactos) al montar o desmontar un rodamiento. Aplicar golpes de martillo directamente al aro con un cincel templado puede provocar la formación de grietas finas, dando como resultado que se rompan pedazos del aro cuando el rodamiento entra en servicio.

-

calado excesivo en un asiento o manguito cónico. Como resultado, la tensión de tracción (tensión circunferencial) producida en los aros ocasiona grietas cuando el rodamiento entra en servicio (fig. 15).

La fractura por fatiga empieza cuando la resistencia a la fatiga se supera por curvado excesivo. Se inicia una grieta que luego se propaga. Finalmente todo el aro o jaula se rompe. Se puede producir fractura por fatiga cuando se ha usado un ajuste forzado, ocasionando tensiones circunferenciales. Entonces, las tensiones hertzianas y circunferenciales combinadas pueden provocar una fatiga prematura y la rotura completa del aro.

El agrietamiento térmico puede producirse cuando dos superficies se deslizan con gran fuerza entre sí. El calor por fricción que surge ocasiona grietas, generalmente en ángulo recto a la dirección de deslizamiento (fig. 16).

Conclusión

Se puede evitar un gran porcentaje de los fallos de los rodamientos. Un análisis profundo de la avería puede revelar la causa raíz de la misma, y adoptando las medidas adecuadas, puede evitarse que se repita.

Sugerencias de mantenimiento

Aplicando algunas reglas básicas de mantenimiento, frecuentemente puede prolongarse la vida de servicio de los rodamientos.

-

Respetar las especificaciones.

-

No aplicar una carga excesiva (o demasiado baja) a un rodamiento, ni hacerlo girar con demasiada rapidez. Es importante seleccionar el apropiado para cada aplicación. Asegúrese de que se apliquen las tolerancias y ajustes correctos.

-

Donde sea aplicable, compruebe que la alineación se mantenga dentro de los límites apropiados.

-

Limpieza: un entorno limpio durante el proceso de montaje significa un buen comienzo para una larga vida útil del rodamiento.

-

Herramientas: use siempre las herramientas apropiadas durante el montaje o desmontaje. Unas herramientas inadecuadas pueden ocasionar daños prematuros.

-

Obturación: cerciórese de haber elegido el sistema de obturación apropiado y que funciona con eficacia.

-

Lubricación: una lubricación por exceso o defecto, o una lubricación inadecuada, puede comportar una avería prematura en el rodamiento. Compruebe que se utilicen los lubricantes correctos, en el momento adecuado, y en la cantidad correcta.