Avancée notoire dans la collecte de données sur les roulements

Le système SKF Sensor Roller repose sur des capteurs insérés à l'intérieur des rouleaux des roulements en vue de recueillir des données portant notamment sur la charge et d'obtenir un instantané de l'état et des performances d'une machine en cours d'exploitation. Mesurer tous les paramètres pertinents permet de connaître plus précisément l'application. En développant une version commercialisable de son Sensor Roller, SKF permettra à ses clients de disposer d'informations plus détaillées sur les roulements de grandes dimensions tels que ceux installés dans les éoliennes. Le contrôle de leur fonctionnement s’en trouvera facilité, améliorant ainsi la fiabilité et la performance.

Cette mission est de plus en plus souvent confiée à des composants intelligents qui recueillent, analysent et transmettent les données. Dans le cas des roulements, les données critiques telles que la charge, la vitesse de rotation des rouleaux et la température, peuvent servir à développer des modèles de durée de service des roulements en temps réel. Cette opération permet d’améliorer les performances et de prolonger la durée de vie des équipements stratégiques.

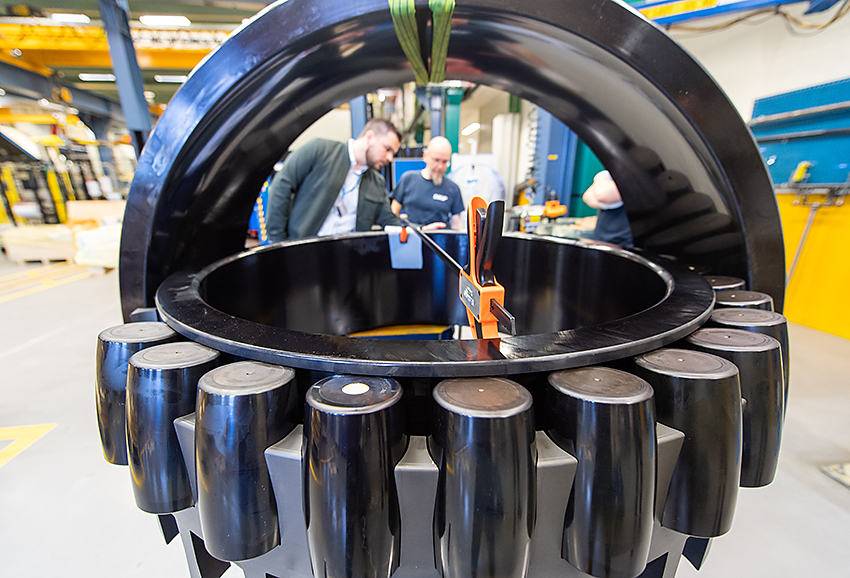

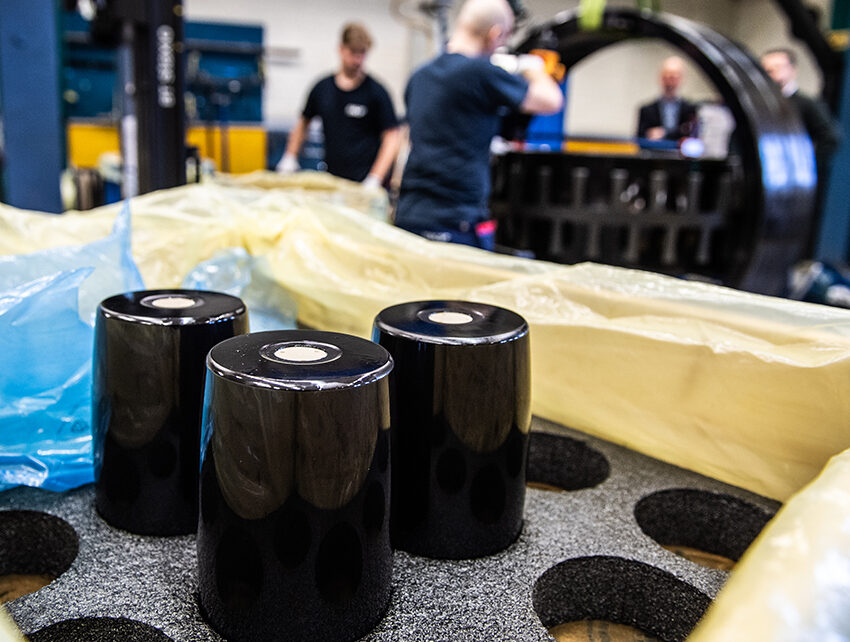

Rouleaux de roulements avec capteurs intégrés

Le système SKF Sensor Roller est capable de recueillir, au cœur du roulement, les données sur la charge, la vitesse de rotation et la température des rouleaux. Il est généralement installé dans les roulements à rouleaux de grandes dimensions. Les données peuvent être transmises par connexion sans fil aux techniciens d’exploitation et de maintenance. Ainsi, ces derniers obtiennent un instantané de l’état et des performances d’une machine.

À l’heure actuelle, le système SKF Sensor Roller est un prototype avancé qui est testé dans les projets pilotes afin de contrôler la conception des machines, la valider et identifier les causes de défaillances potentielles. L’objectif est de commercialiser un produit capable de durer aussi longtemps que le roulement lui-même. Deux offres sont proposées à l’industrie éolienne : l’étude et la validation pour les fabricants d’équipements ; le contrôle du processus et le dépannage pour le marché de l’après-vente.

Ces dernières années, le SKF Sensor Roller a fait l’objet d’essais rigoureux dans divers types et différentes dimensions de roulements sur les bancs d’essai spécialisés du Centre d’essai Sven Wingquist de SKF et dans le cadre de projets de clients.

Testé pour l’arbre principal d’éolienne

SKF et l’un de ses clients ont également testé exhaustivement le SKF Sensor Roller au cours d’une campagne de validation de roulements pour arbres principaux d’éoliennes dans le nord de l’Allemagne. Le système a observé le comportement du roulement de l’arbre principal et les effets que la structure environnante a sur ce dernier. Cette opération peut permettre au client de valider ses hypothèses de charge prévues au moment de l’étude et de mieux comprendre, par exemple, l’impact que la météo et ses variations saisonnières peuvent avoir sur les performances du roulement.

Toutefois, le SKF Sensor Roller de demain ne fera pas que recueillir des données. Il devrait être en mesure de déterminer la durée de vie restante d’un roulement en alimentant en données détaillées un modèle de durée de vie des roulements. Ces données permettront aux exploitants de programmer les interventions de maintenance ou de commander un roulement de remplacement, évitant ainsi les arrêts non planifiés.

Le système de rouleaux à capteurs intégrés de demain aidera les constructeurs d’équipements à valider la conception du système d’entraînement des éoliennes avec plus de précision qu’aujourd’hui, tout en permettant aux exploitants de beaucoup mieux maîtriser le processus de production et la durée de vie. Pour ce faire, il fournira un jumeau digital permettant d’estimer la durée de vie des roulements et d’évaluer les conditions de charge par rapport à la conception prévue. Le but de cette démarche est de trouver des réponses aux questions telles que, par exemple, « est-il possible de produire plus d’électricité en cas de vent violent ? ».

Les dimensions des composants électroniques ne cessant de se réduire, ces rouleaux seront un jour disponibles pour des roulements plus petits et pour chacun de leur emplacement dans le système d’entraînement des éoliennes. Toutefois, pour l’instant, l’objectif premier est de commercialiser le système SKF Sensor Roller pour les roulements de grandes dimensions.

Comment fonctionne le système SKF Sensor Roller

Le SKF Sensor Roller se compose d’un rouleau creux dans lequel on peut insérer un cylindre muni de capteurs ainsi que le système électronique de transmission des données. Les capteurs mesurent trois paramètres : la charge, la température et la vitesse de rotation du rouleau. Ces trois éléments sont indispensables pour déterminer la durée de vie des roulements, la pression de contact, les effets thermiques, les défauts d’alignement et bien d’autres paramètres, qui ont tous un impact direct sur la durée de vie des équipements. Si la température et la vitesse de rotation influencent toutes deux la durée de vie des roulements, les effets de la charge sont bien plus considérables.

Le cylindre intégré au rouleau contient trois accéléromètres qui mesurent l’accélération dans trois directions, ainsi qu’un gyroscope triaxial qui relève la vitesse de rotation. Ensemble, tous ces instruments captent le mouvement complet du rouleau. Une mesure précise de la vitesse de rotation peut révéler si celui-ci se déplace ou s’il glisse, deux phénomènes susceptibles d’entraîner échauffement et dégradation.

Mesurer la température est relativement simple, mais cette opération est essentielle à la gestion de la lubrification : si les roulements s’échauffent trop, le lubrifiant perd de sa consistance, ce qui réduit le niveau de protection et peut entraîner un contact métal/métal entre les pistes et les rouleaux.

Le rouleau lui-même est suffisamment long pour offrir trois points de mesure de charge distincts. Ceci permet de détecter une variété d’effets différents. Par exemple, une incohérence entre les charges le long du rouleau peut mettre en évidence un défaut d’alignement de la piste du roulement. Ce défaut peut entraîner de graves problèmes si on n’y remédie pas. Un graphique en coordonnées polaires de la charge peut indiquer si le roulement est correctement chargé. Il peut même mettre en évidence des imperfections dans la conception du roulement et/ou de la structure environnante.

La façon dont la charge est transférée dans les roulements de grandes dimensions dépend beaucoup du système dans lequel ils sont installés. Les roulements de grandes dimensions destinés aux éoliennes peuvent atteindre quatre mètres de diamètre. En raison de ces dimensions, leurs bagues sont relativement plus minces que celles des roulements plus petits. Comparativement, la bague est donc moins rigide. Connaître les conditions de charge permet donc de comprendre quelle influence la structure a sur les performances du roulement.