Une meilleure surveillance des éoliennes

La surveillance des éoliennes est une tâche complexe. Elles subissent des changements constants liés aux conditions météorologiques. Certaines pièces peuvent être soumises à une contrainte élevée induite par ces conditions qui sera identifiée à tort comme un défaut. SKF a développé un nouvel outil de diagnostic qui réduit les risques de fausses alarmes dans le cadre de la surveillance des systèmes des lignes d’arbres d'éoliennes, ce qui représente une avancée majeure.

Un nouvel outil de diagnostic, baptisé Protean, permet de réduire l’incidence des fausses alarmes en distinguant les contraintes temporaires des conditions de défauts. Protean est conçu pour fonctionner avec le logiciel de surveillance, @ptitude Observer de SKF, bien connu dans le secteur de l’énergie. Il aide les techniciens d’O&M et CMS à se concentrer sur les vrais problèmes de performance, en diminuant le risque de fausses alarmes. Pour les parcs éoliens de grande taille, les gains de temps peuvent être considérables et l’efficacité de la maintenance conditionnelle nettement améliorée.

Le principe de Protean

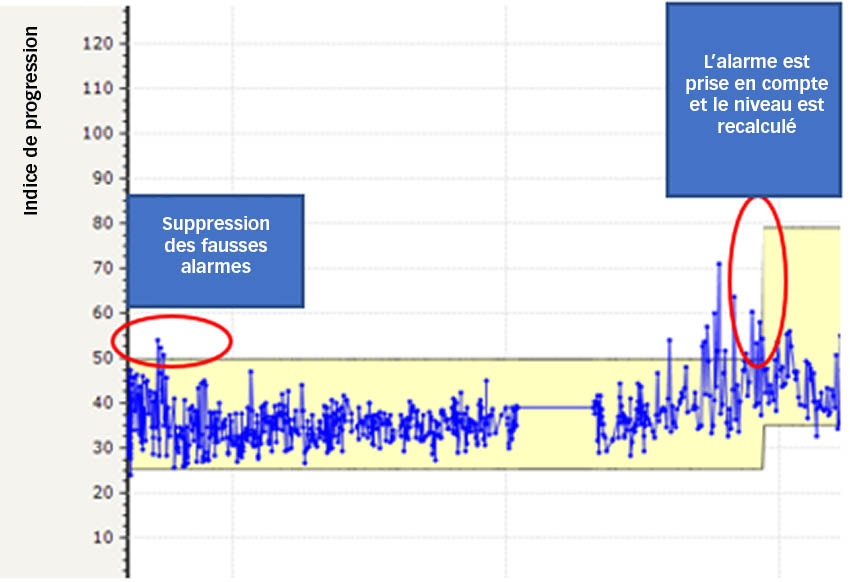

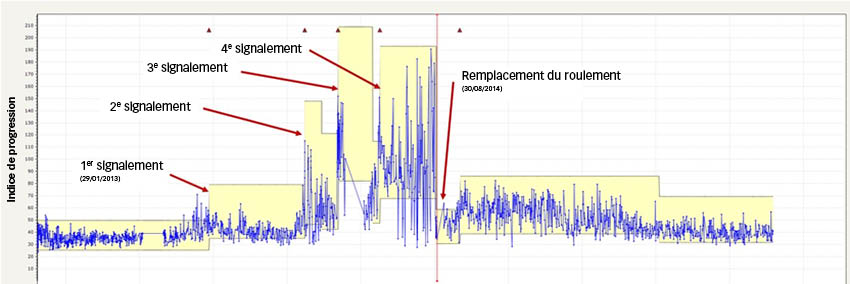

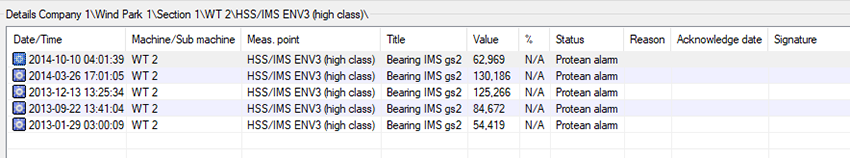

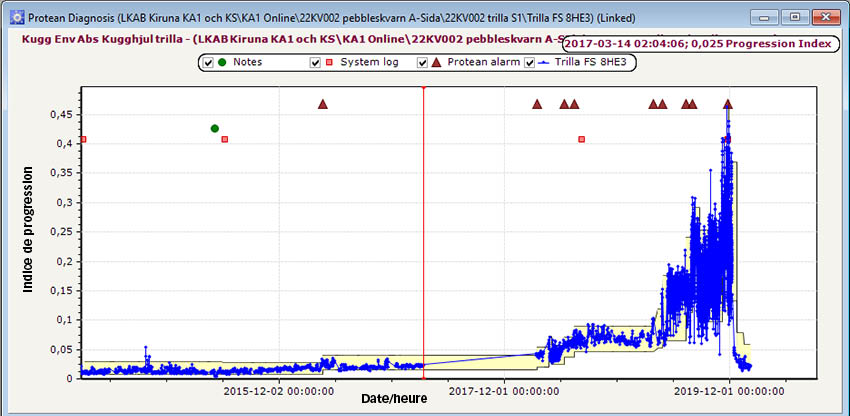

Concrètement, Protean identifie les conditions de fonctionnement de l’équipement et « apprend » le comportement normal en lien avec différents indicateurs d’état. Après une période d’apprentissage d’environ une semaine, Protean est capable de fixer automatiquement des niveaux de seuil pour les différents indicateurs définis par l’opérateur. Les indicateurs d’état sont destinés à permettre la détection de différents types de défauts : défauts de roulements et d’engrenages, balourd, etc.. Ils sont définis pour chaque pièce mécanique. Autrement dit, au moins un indicateur d’état est utilisé pour chaque roulement de l’éolienne. Si une alarme se déclenche, Protean redéfinit le niveau de seuil en fonction de la nouvelle situation qui a conduit à ce déclenchement. Ainsi, de nouvelles alarmes ne seront générées que si l’état s’aggrave. De plus, une seule valeur au-dessus du niveau seuil ne sera pas suffisante pour déclencher une alarme. Le déclenchement est conditionné au fait que « M valeurs de l’indicateur d’état sur les N dernières » dépassent le niveau de seuil (M et N sont déterminés sur la base des meilleures pratiques). Lorsque l’intervention de maintenance est terminée, Protean détecte une diminution de la valeur de l’indicateur et recalcule automatiquement un niveau reflétant la nouvelle situation.

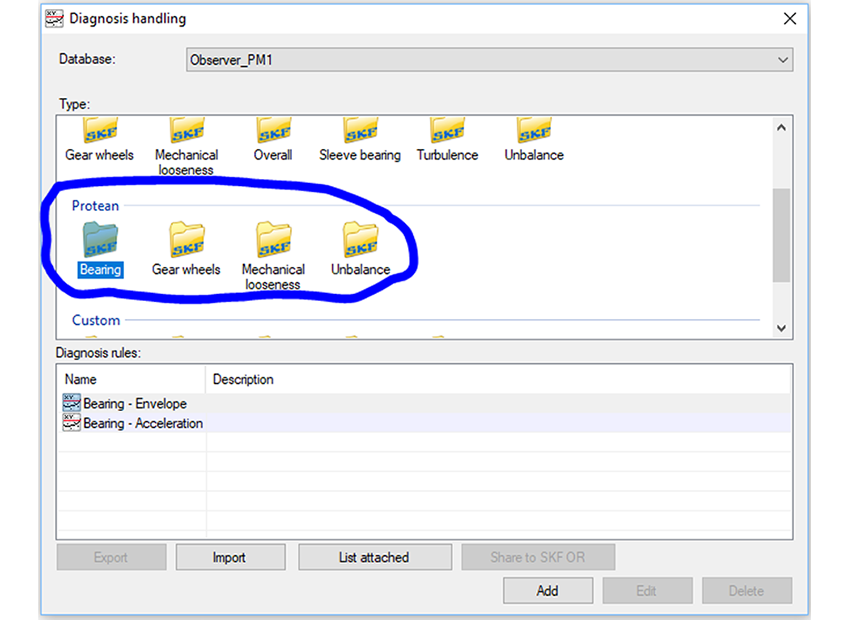

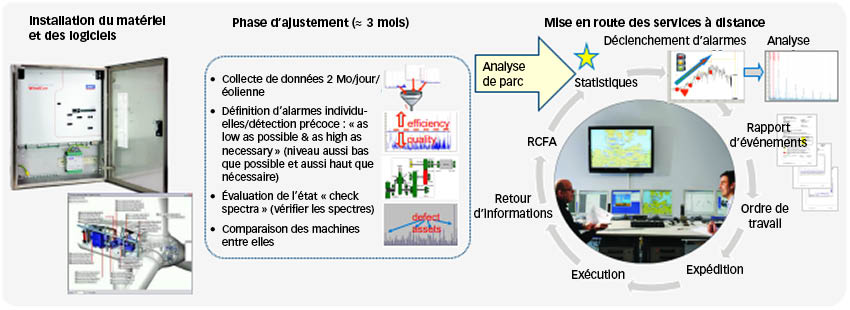

Concrètement, un système CMS pour un parc éolien de 20 éoliennes implique de paramétrer quelque 1 000 indicateurs, ce qui est impossible manuellement. C’est pourquoi l’application de règles de diagnostic avec le logiciel SKF @ptitude Software combinée à l’intelligence artificielle de Protean constitue une excellente approche pour configurer facilement et rapidement un système CMS.

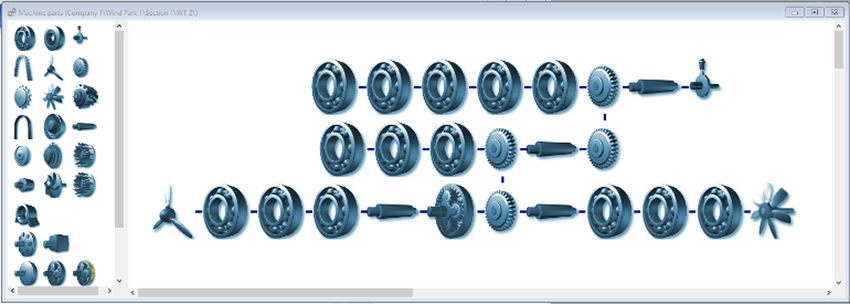

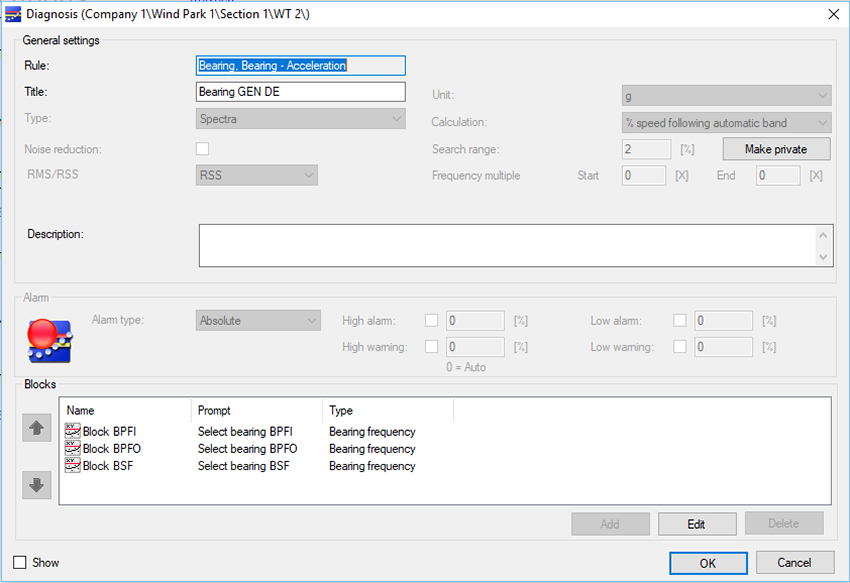

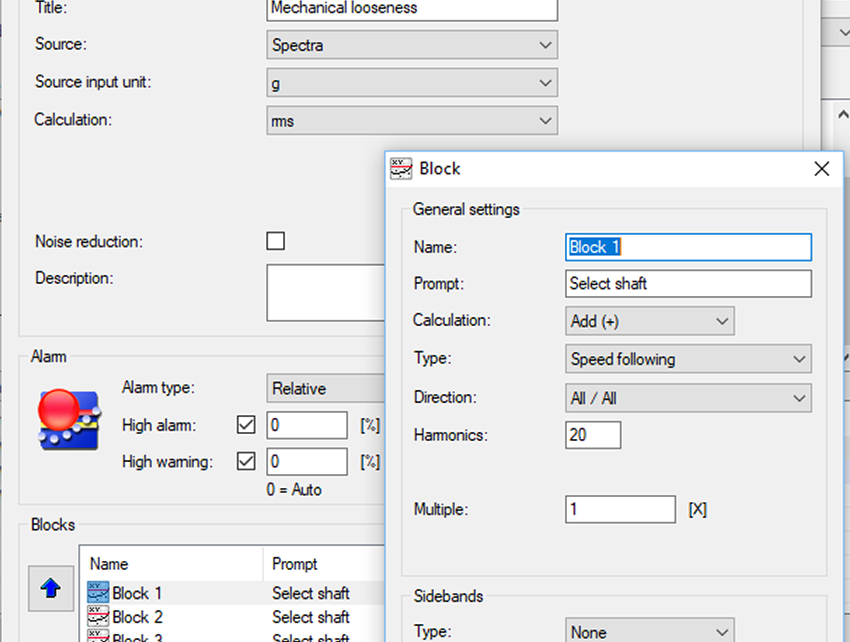

Les logiciels pour systèmes CMS de SKF automatisent le diagnostic en permettant à l’utilisateur de construire un modèle mathématique par « cliquer – glisser » d’éléments provenant de la bibliothèque de pièces : rotor de génératrice, roulements, engrenages, étage planétaire, roues, etc. (Fig. 1). Les règles de diagnostic, ou indicateurs d’état, sont traditionnellement calculés en valeurs absolues à partir des fréquences significatives pour le défaut à détecter. Une règle de diagnostic combine les amplitudes à des fréquences définies sur la base de données cinématiques. La valeur de l’indicateur d’état peut également être calculée en pourcentage du bruit de fond lors de la mesure. Il est ainsi possible de faire abstraction du bruit de fond qui auparavant donnait lieu à des détections erronées. Les indicateurs d’état sont conçus pour identifier un défaut spécifique d’un composant de l’éolienne, comme un défaut d’alignement d’arbre, un défaut de roulement ou d’engrenage, ou encore un balourd de rotor.

Protean fait toute la différence

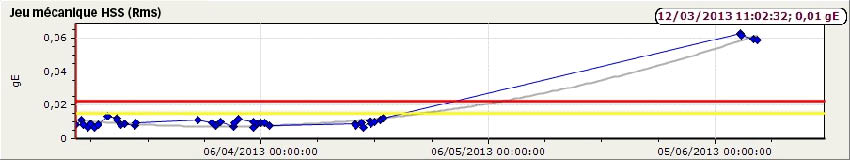

Pour un défaut potentiel de jeu mécanique de l’arbre, les règles de diagnostic sont appliquées de façon large pour pouvoir extraire des indicateurs d’état prédéfinis (Fig.3). La bibliothèque permet le paramétrage habituel. L’utilisateur a juste à régler les niveaux d’alarme et de danger ou peut sélectionner « auto » pour laisser le logiciel se charger de cette tâche sur la base du comportement de l’éolienne lors de la première exécution. Sans Protean (Fig. 4), le système réagit à l’augmentation du jeu mécanique mais une intervention manuelle est requise pour régler les niveaux d’alarme.

Protean constitue une solution d’auto-diagnostic très fiable qui réduit considérablement le nombre de fausses alarmes sans pour autant laisser passer le moindre défaut. Les techniciens CMS sont libérés des tâches répétitives et fastidieuses et peuvent, par conséquent, concentrer leurs efforts sur des cas plus complexes. Protean améliore le fonctionnement et l’efficacité du système CMS et contribue de ce fait à la détection des défauts et autres conditions indésirables à un stade précoce. Il est ainsi possible de planifier des actions correctives de manière à optimiser la qualité des travaux et à éviter des dommages causés à l’éolienne.

SKF voit dans Protean une avancée majeure pour améliorer la détection des défauts, ainsi que la précision et l’efficacité de la maintenance conditionnelle, non seulement pour les éoliennes mais également pour tous types de machines tournantes. Des améliorations continues et de nouveaux outils sont essentiels pour une technologie CMS plus intelligente qui permette aux clients d’optimiser l’efficacité de leurs processus d’exploitation et de maintenance.