L’avenir de l’analyse desdéfaillances de roulements s’écrit au présent

La « computer vision », ou vision par ordinateur, offre une assistance efficace à l'œil humain. SKF a mis au point un outil d'IA qui automatise l'évaluation des détériorations de roulements pour aider les clients à établir un diagnostic, dans le but d'allonger la durée de service de leurs composants critiques.

Les utilisateurs industriels ont de plus en plus recours à des technologies digitales pour surveiller l’état de leurs équipements. Les systèmes de maintenance conditionnelle modernes font appel à des techniques analytiques sophistiquées pour détecter les premiers signes d’usure ou de détérioration de roulements ou autres pièces critiques. Cependant, une fois le problème identifié, l’œil d’un ingénieur chevronné est depuis toujours l’outil de diagnostic le plus puissant.

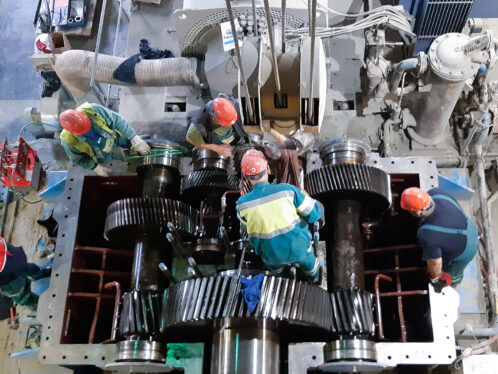

À partir de marques caractéristiques observées sur les surfaces de contact, les experts SKF sont en mesure d’évaluer la sévérité d’un problème et, bien souvent, d’en déterminer la cause la plus probable. Ces informations sont extrêmement utiles pour les utilisateurs. Par exemple, une inspection visuelle peut les conduire à modifier leurs procédures opérationnelles ou de maintenance pour empêcher que des problèmes ne se reproduisent. Elle permet également, dans le cas de roulements de grandes dimensions, comme ceux utilisés sur les machines à papier, dans la sidérurgie ou sur des éoliennes, de déterminer les possibilités de réparation ou réutilisation des roulements détériorés.

Il n’est pas toujours facile cependant de trouver un spécialiste de l’analyse des roulements. Il faut aux spécialistes SKF des années de travail quotidien avec les roulements pour acquérir les connaissances et l’expérience nécessaires. En outre, si l’équipement détérioré se trouve dans un endroit difficile d’accès, la venue sur site d’un ingénieur spécialiste des roulements s’avère encore plus complexe, a fortiori ces derniers mois du fait des restrictions de voyage imposées pour lutter contre la pandémie de Covid-19.

Par ailleurs, lorsqu’ils envoient leurs roulements usagés à SKF pour réparation, les propriétaires souhaitent être certains que cette réparation sera possible, puisque, dans le cas contraire, un recyclage réalisé localement serait plus économique et écologique.

Un système basé sur l’IA pour évaluer les roulements

Face à ces problèmes, une équipe de SKF adopte une nouvelle approche. Elle a mis au point un système de « computer vision » automatisé pour évaluer le degré de détérioration des roulements à partir de photographies numériques. Ce système utilise l’intelligence artificielle sous forme d’un algorithme de reconnaissance d’images par réseau de neurones qui a été entraîné avec des milliers d’images de roulements détériorés tirées des archives de SKF.

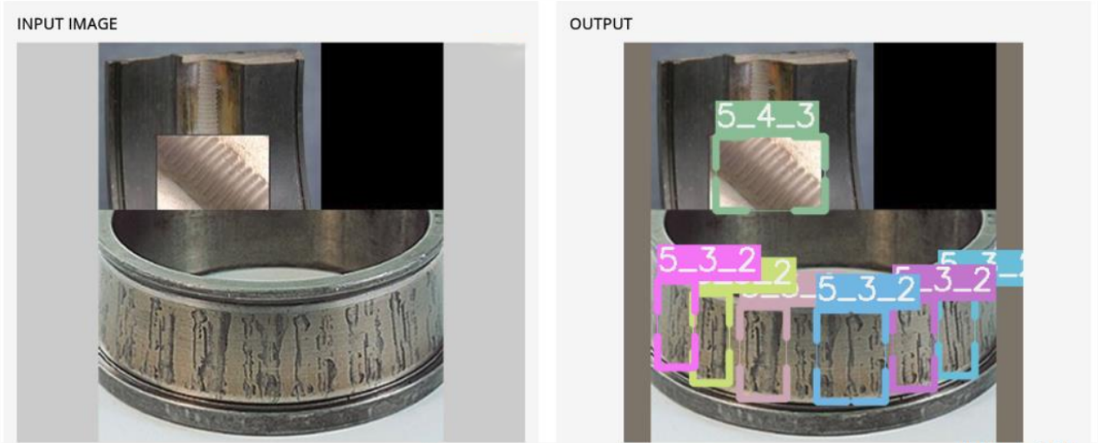

Le système est capable d’identifier des caractéristiques de surface des roulements, même si l’angle de l’image n’est pas parfait ou si l’arrière-plan est chargé.

Contrairement à la vision par ordinateur classique, le système de vision basé sur l’IA est conçu pour fonctionner en conditions réelles, à partir d’images obtenues dans l’usine ou sur le terrain où un contrôle étroit de l’éclairage et de la composition n’est pas possible. Le système est capable d’identifier des caractéristiques de surface des roulements, même si l’angle de l’image n’est pas parfait ou si l’arrière-plan est chargé.

Une fois la zone d’intérêt repérée, l’outil d’IA détermine le type et la sévérité de la détérioration de la surface du roulement. Les défaillances de roulements sont très diverses. La norme internationale ISO 15243:2017 recense ainsi plus d’une douzaine de types de défaillances. L’équipe SKF a choisi de se concentrer jusqu’ici sur un certain nombre d’entre eux, qui représentent environ 80 % des défaillances observées en service.

Entraînement de l’algorithme

L’entraînement et l’optimisation de l’algorithme sont le fruit des efforts déployés conjointement par une équipe de chercheurs du Centre de recherche et de développement technologique (RTD) de SKF et un groupe d’experts en analyse des roulements. L’équipe a tout d’abord entré dans le système des milliers d’images en lui indiquant pour chacune le mode de défaillance correspondant afin qu’il apprenne les caractéristiques de chaque mode. Ensuite, pour tester l’algorithme, elle a demandé au système de classer de nouvelles images. Les résultats ont été comparés au classement opéré par des experts humains, qui ont ensuite procédé aux ajustements nécessaires pour améliorer la précision.

Déploiement et apprentissage continu

À la suite des excellentes performances démontrées par le système de vision basé sur l’IA lors de la phase de tests, son déploiement a commencé à l’échelle de toute l’entreprise pour aider les équipes du support technique à classifier les problèmes et le personnel chargé de la réparation, à accélérer l’évaluation des roulements reçus. L’entraînement de l’algorithme de vision par ordinateur se poursuit, sous le contrôle du personnel expérimenté, afin d’améliorer en continu la précision.

La prochaine phase consistera à mettre le système à disposition des clients. L’équipe prévoit de le déployer sous forme d’un logiciel basé sur le Cloud, par le biais duquel le personnel de maintenance pourra envoyer dans le Cloud des photos de roulements prises sur site, en vue de leur analyse. L’objectif premier est d’offrir à l’utilisateur une expérience augmentée par l’IA, fluide, lui permettant de savoir instantanément si un roulement peut ou non être réparé.

Pour aller encore plus loin, SKF étudie actuellement comment combiner cette nouvelle approche avec d’autres outils d’analyse de son portefeuille. La connaissance du mode de défaillance d’un roulement ne suffit pas à en expliquer les raisons. Des causes différentes peuvent en effet être à l’origine d’un même problème. En combinant la vision basée sur l’IA avec des données collectées par des systèmes de maintenance conditionnelle et de surveillance des machines, l’équipe SKF prévoit d’automatiser et d’accélérer l’analyse des causes et de relever ainsi des défis de fiabilité.