La gestion de la lubrification ou comment améliorer les performances

Souvent considérée comme une opération de routine, la lubrification gagne rapidement en importance. Alain Noordover, responsable du développement de la gestion de la lubrification chez SKF, met en avant son rôle pivot pour obtenir des gains de rendement conséquents et partage son expérience étendue en la matière.

La lubrification est indispensable à la fabrication, mais elle est souvent reléguée au second plan, une opération si élémentaire qu’elle ne semble pas digne qu’on s’y intéresse. Et ce, même si l’on sait que sans elle, les machines peuvent s’arrêter de tourner – littéralement. Les mauvaises pratiques en la matière et la contamination sont responsables d’environ la moitié des défaillances prématurées des roulements, voire davantage si l’on inclut des équipements entiers tels que les chaînes de production. Très peu de choses ont changé avec les années. Bien qu’il existe de nouveaux lubrifiants, outils et même certains logiciels de gestion de la lubrification, cette indifférence persiste.

Une lubrification inappropriée peut entraîner un immense gaspillage sur le plan des coûts et des ressources, mais aussi sur les plans humain et écologique, à une époque où les enjeux environnementaux (tels que les émissions de CO2) sont au cœur de toutes les préoccupations.

Une étude de 2017 publiée dans la revue Friction a estimé que 20 % de l’énergie consommée dans le monde servait à combattre le frottement. Même si les pertes par frottement sont en partie inévitables – nous ne vivons pas dans un monde dénué de frottement – imaginez l’impact qu’une lubrification plus efficace pourrait avoir sur ce pourcentage. Cette estimation signifie que, chaque année, une partie du PIB d’un pays est consacrée au remplacement des pièces usées.

Il est clair qu’une approche ciblée sous forme d’une gestion de la lubrification peut contribuer à améliorer l’efficacité. En suivant les règles de l’art, la lubrification peut passer de son statut actuel de frein à celui de véritable atout.

Mauvaise exécution

Au vu de tous les avantages potentiels d’une lubrification adéquate, il convient de s’interroger sur les raisons pour lesquelles elle est si mal gérée.

- C’est une tâche salissante qui n’est pas très engageante. Les lubrifiants ne sont pas les matériaux les plus agréables à manipuler, et leur application implique beaucoup de déplacements et d’actions routinières.

- La lubrification ne représente qu’une petite partie (généralement 10 % environ) du budget maintenance d’une entreprise, de sorte qu’on a tendance à la négliger ou à la considérer comme une dépense plutôt que comme une carte maîtresse.

- Il est nécessaire de renforcer les connaissances et les compétences à son sujet, tant au niveau opérationnel qu’au niveau managérial.

- Cette activité implique à chaque point de lubrification d’innombrables interventions, lesquelles nécessitent des compétences et des bonnes pratiques.

La raison la plus probable pour laquelle la lubrification est encore si mal exécutée, c’est que tout ce qui vient d’être énuméré a un rôle à jouer, à des degrés divers selon le type d’entreprise. Si beaucoup s’accordent à reconnaître l’importance d’une bonne lubrification, sa mise en œuvre laisse souvent à désirer. Elle ne doit pas être considérée comme un ensemble de tâches éparses, mais plutôt comme une sorte de processus vivant. Et elle doit être traitée comme telle.

Exemples édifiants

Le meilleur moyen de montrer les effets d’une lubrification insuffisante est de citer des cas concrets.

Les mauvaises pratiques en matière de lubrification et la contamination sont responsables d’environ la moitié des défaillances prématurées des roulements, voire davantage si l’on inclut des systèmes entiers tels que les chaînes de production.

Alain Noordover, responsable du développement de la gestion de la lubrification chez SKF

Ainsi, dans l’industrie cimentière, un utilisateur final constatait des défaillances répétées de coûteux roulements à rotule sur rouleaux. La recherche des causes de ce problème a permis d’identifier que les divers volets du programme de gestion de la lubrification faisaient appel à quatre lubrifiants différents. Les roulements défaillants recevaient une huile vingt fois moins visqueuse que celle nécessaire. Le contact métal/métal entraînait alors une défaillance prématurée. Globalement, les négligences dans la gestion de la lubrification conduisaient à des défaillances catastrophiques.

Autre cas, cette fois celui d’une presse à sel dans le secteur agroalimentaire. Un système de lubrification plutôt ancien distribuait de la graisse à des roulements à rotule sur rouleaux de moyennes et grandes dimensions. Cette graisse coulait sur le produit final. Ce lubrifiant aurait dû être homologué pour l’agroalimentaire, ce qu’il n’était pas. Le sel aussi pénétrait dans les roulements, qui devaient être nettoyés toutes les deux semaines.

Ce ne sont là que deux exemples, mais il en existe beaucoup d’autres, peut-être même sur votre propre site de production. Ils démontrent que les « petits » problèmes de lubrification peuvent se traduire par des coûts élevés, des pertes de production et un surcroît de travail, autant d’éléments qui ne sont pas sans conséquences sur les résultats d’une entreprise.

La gestion de la lubrification

La gestion de la lubrification peut limiter le gaspillage de capitaux, de ressources et de temps, améliorer la santé et diminuer l’impact sur l’environnement en abaissant les émissions de CO2 et l’utilisation de matériau.

Il existe une définition formelle de la gestion de la lubrification : « organisation appropriée des ressources pour, de manière efficace et tangible, améliorer la fiabilité, réduire les pertes et les coûts, accroître la sécurité et préserver l’environnement. »

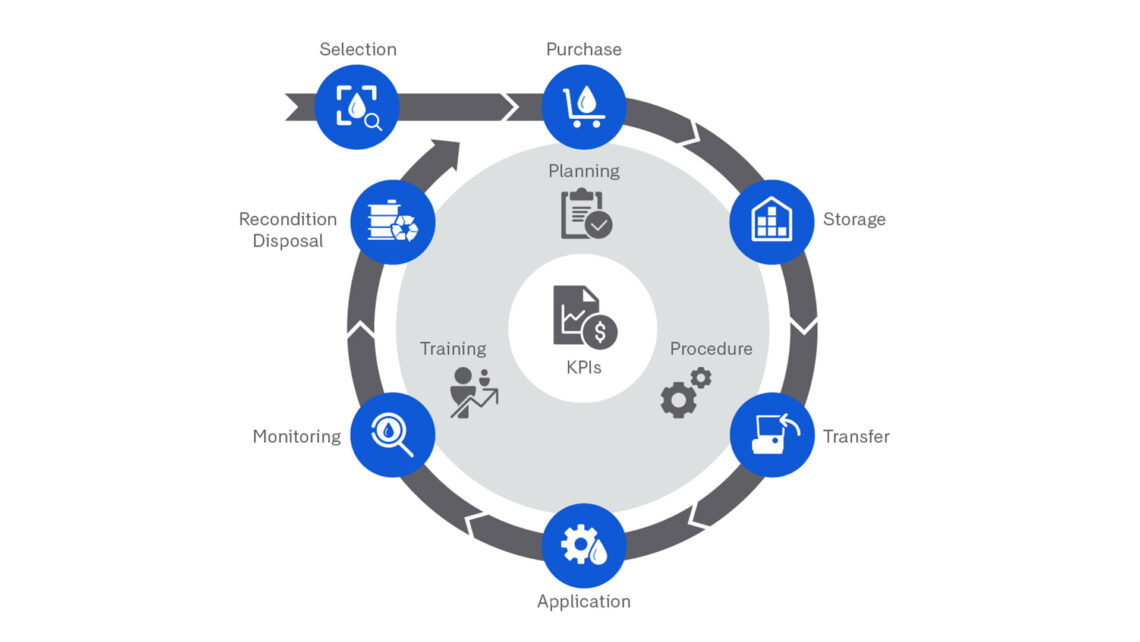

Le modèle SKF de cycle de vie des lubrifiants peut servir à se représenter les sept volets de la gestion de la lubrification :

- Sélection : choisir le bon produit. Cette opération peut s’avérer délicate, mais des outils tels que LubeSelect de SKF peuvent être d’un grand secours car ils incluent les performances réelles des roulements.

- Achat : sélectionner un petit nombre de fournisseurs fiables qui proposent un produit dont la qualité est constante.

- Stockage : stocker les lubrifiants non susceptibles de servir immédiatement à la bonne température et à la bonne hygrométrie, et éviter de les exposer à des contaminants.

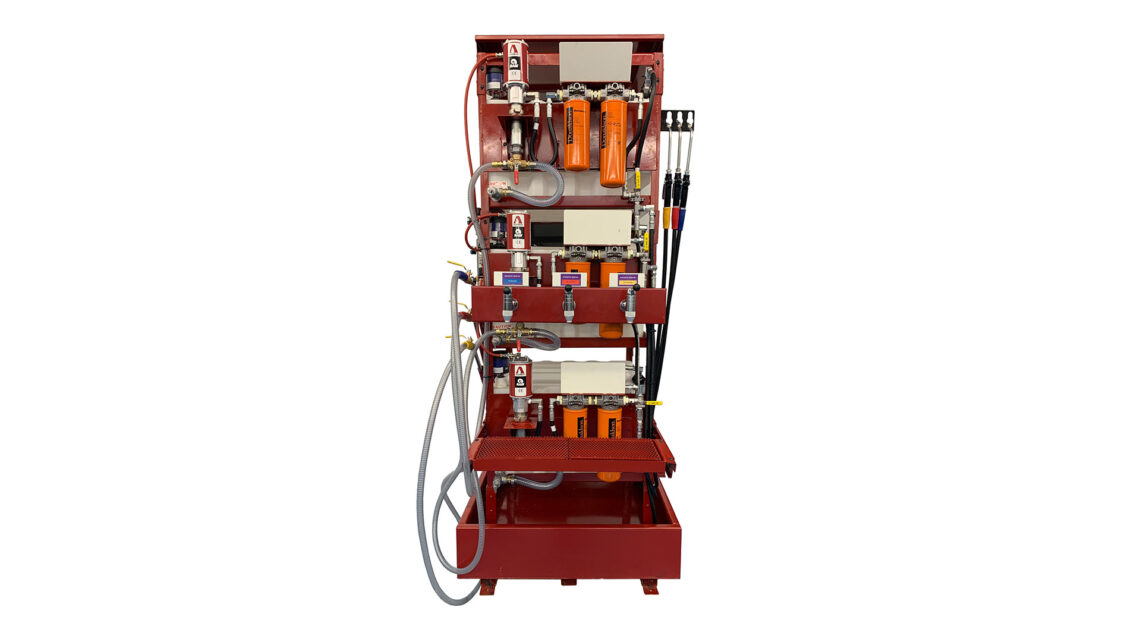

- Transfert : créer un code couleur pour les outils et les points de lubrification, afin d’éviter des facteurs tels que des mélanges inappropriés. La propreté des outils est également un impératif.

- Application : vérifier régulièrement les quantités et les intervalles entre les opérations de relubrification, que les lubrifiants soient appliqués aux machines manuellement ou via un système automatique.

- Surveillance : analyser l’état des lubrifiants pour déterminer si chacun d’entre eux remplit bien sa mission.

- Recyclage/élimination : éliminer correctement les lubrifiants usagés. Un système tel que SKF RecondOil permet de remettre l’huile en état et de la réutiliser. Néanmoins, en règle générale, le lubrifiant est remplacé et il faut donc le mettre au rebut.

Après ce dernier point, la boucle est bouclée et on retourne à la sélection du lubrifiant.

Les cas de la cimenterie et de la presse à sel ont été résolus par la gestion de la lubrification. À la cimenterie, la réponse relevait du bon sens. En disséquant le processus, nous avons remédié à la principale faille du système, à savoir le lubrifiant non adapté. En ce qui concerne la presse à sel, la sélection et l’application du lubrifiant approprié, un système d’étanchéité adéquate et la surveillance de la machine par l’analyse des vibrations et de la graisse ont permis de résoudre le problème.

Un tableau plus complet

Ce qui précède décrit le cycle de vie du lubrifiant, mais le modèle complet de gestion de la lubrification comporte quatre autres volets fondamentaux : la planification, les procédures, la formation et l’évolution des compétences, la gestion et les indicateurs de performance. Leur combinaison permet d’obtenir un tableau plus complet de la gestion de la lubrification.

La planification

De très nombreuses tâches doivent être exécutées sur un site de production. Tout d’abord, il faut vérifier que chacune d’entre elles est bien définie : dispose-t-on du bon lubrifiant, dans la bonne quantité, appliqué à l’aide de la bonne méthode, au bon moment, au bon point de lubrification ? Si ce n’est pas le cas, peuvent-elles être supprimées ou remplacées ? Deuxièmement, comment planifier les tâches pour que la charge de travail soit gérable ? Un logiciel de gestion de la lubrification peut alors se révéler utile.

Procédures

Pour assurer la régularité du processus, des procédures doivent être définies et mises à la disposition de tous. Une documentation numérique est facile à actualiser et est accessible à distance. Souvent, les techniciens accomplissent leur tâche en se basant sur leurs propres connaissances, bonnes ou mauvaises. Autre problème : la perte de savoir quand les techniciens compétents partent à la retraite ou quittent l’entreprise.

Formation & Évolution des compétences

Les points précédents ont peu de sens si on ne s’intéresse pas à ceux qui s’occupent de la lubrification. Celle-ci doit être considérée comme un travail qualifié et traitée comme tel, avec des plans de formation et d’évolution. Remplacer les tâches routinières et banales par un travail proactif et axé sur la résolution de problèmes rend un emploi plus stimulant. Parfois, il peut s’avérer judicieux d’externaliser la charge de la lubrification.

Gestion & Indicateurs de performance

En dernier lieu, que doit-on mesurer pour savoir si on va dans la bonne direction ? Pour ce faire, il convient de mettre en place des indicateurs de performance réfléchis et pragmatiques. Un logiciel de gestion de la lubrification peut contribuer à la surveillance et à la visualisation des informations les plus sensibles. Fréquemment, les objectifs sont de renforcer l’efficacité de l’exécution de la lubrification, de réduire le nombre de tâches non planifiées ou de diminuer la consommation d’huile sans nuire au bon fonctionnement de la machine. Tous ces objectifs peuvent être suivis et mesurés.

Application du modèle

La gestion de la lubrification fait appel à de nombreux domaines d’activité, telles que la tribologie, la filtration, l’analyse des huiles et leur gestion, ce qui peut intimider de prime abord. Cependant, des améliorations significatives peuvent être apportées par petites étapes grâce à des actions simples et pragmatiques telles que celles décrites ci-dessous.

- Évaluer la situation

Quel est le niveau de la lubrification dans votre usine ? S’il est nécessaire d’agir, un audit de lubrification peut se révéler utile à l’aide d’outils, tels que l’Analyse des besoins du client SKF, qui évaluent et définissent des points de comparaisons pour une gestion efficace de la lubrification. Sinon, il est possible d’avoir recours à des outils d’auto-évaluation en ligne, comme le SKF QLR (Quick Lubrication Review), afin d’évaluer ses propres pratiques en matière de lubrification. - Faire une analyse de rentabilité

Passer en revue les problèmes connus et essayer de leur attribuer un coût. Mettre à profit la documentation disponible ou les résultats d’un audit de lubrification pour estimer l’impact positif d’une lubrification adéquate. - Développer les compétences des intervenants

Persuader les intervenants de ne plus se contenter d’injecter de la graisse, mais plutôt de s’investir dans des tâches proactives de résolution des problèmes. Si la relubrification est automatisée, les techniciens peuvent consacrer plus de temps à l’inspection des machines. - Respecter les bonnes pratiques

Appliquer ce principe à tous les aspects de la gestion de la lubrification et élaborer un plan d’action pragmatique. Cela peut paraître intimidant, mais ce n’est pas si éloigné de la préparation d’un repas de famille. L’objectif est de se retrouver avec des plats sur la table, après avoir effectué des choix, achats et autres. - Fixer des objectifs

Un objectif envisageable peut être de réduire d’un nombre déterminé les défaillances de roulements liées à la lubrification. Une gestion intelligente de la lubrification peut également produire des effets : le coût des lubrifiants représente souvent 2 à 3 % du budget maintenance, mais les erreurs de lubrification peuvent peser sur 40 % du budget (pièces de rechange et main-d’œuvre).

Conclusion

La mise en œuvre de ces modifications nécessite un changement d’attitude et un nouvel état d’esprit envers la gestion de la lubrification : accepter qu’il faut agir afin d’améliorer l’efficacité.

La première étape, et la plus importante, est la sensibilisation. Elle peut prendre la forme d’une campagne, d’une visite ou d’une formation. Chacun se familiarise avec l’activité de l’autre et peut communiquer d’égal à égal. L’étape suivante consiste à réparer les dégâts. À ce stade, on sait ce qui ne va pas et on peut prendre des mesures. S’attaquer d’abord aux problèmes visibles, tels que le local de stockage des lubrifiants, pour montrer que la question est prise au sérieux.

La lubrification doit entrer dans une nouvelle ère, et elle peut le faire grâce aux connaissances de la profession, aux nouveaux appareils, à la digitalisation, à l’intelligence artificielle et au reconditionnement. À terme, la gestion de la lubrification contribuera à réduire la consommation de ressources et d’énergie tout en maintenant notre qualité de vie.

Il n’y a pas de formule magique, et le problème ne sera pas résolu du jour au lendemain, mais l’accepter et s’engager à le résoudre est à la portée de tous.

Qu’est-ce que la lubrification ? Comment ça marche ?

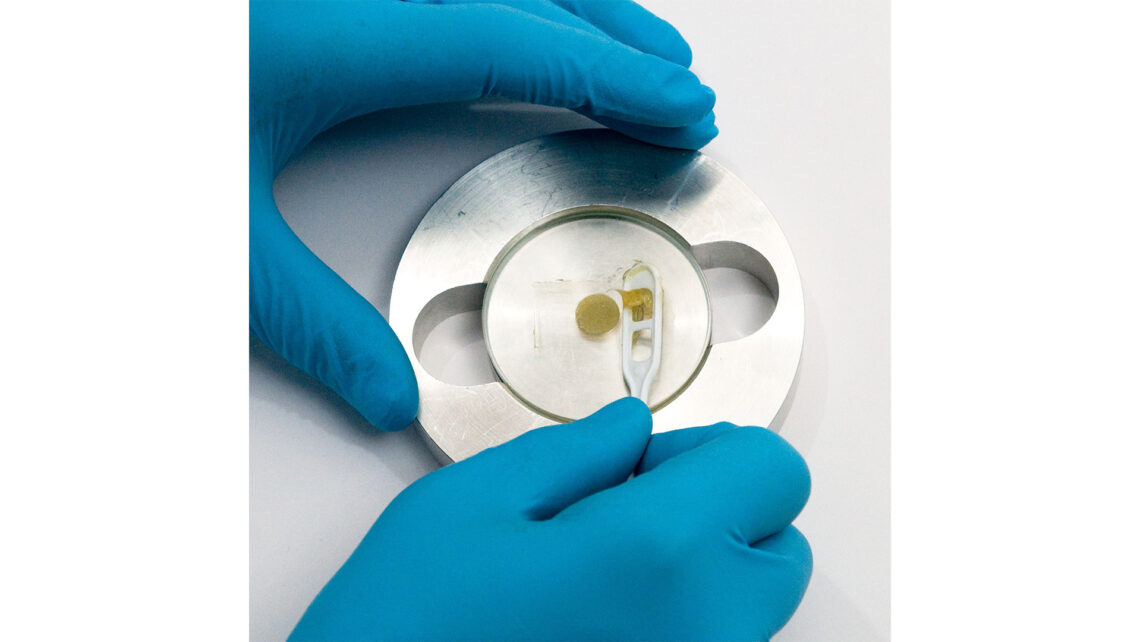

En gros, la lubrification réduit le frottement et l’usure des surfaces en évitant le contact métal/métal grâce à l’application d’un lubrifiant entre les surfaces. Un lubrifiant peut être solide (graphite), liquide (huile), semi-solide (graisse) ou gazeux (air). Chaque type possède une viscosité spécifique (résistance à l’écoulement) qui, associée à la vitesse relative des surfaces en contact, à la charge et à l’incidence des surfaces créée par la géométrie des composants, créera un mince film lubrifiant.

Ce film est généralement de l’ordre du micron ou du sous-micron que l’œil ne peut généralement pas détecter. Les huiles et les graisses sont les principaux lubrifiants utilisés aujourd’hui. On peut leur incorporer des additifs afin d’ajouter ou d’éliminer certaines propriétés, anti-usure, anti-oxydation ou extrême pression, par exemple. Dans le cas des graisses, un agent épaississant retient l’huile en place et donne au lubrifiant une consistance qui lui permet de ne pas s’écouler.

La plupart des objets dotés de mouvements dans notre société, des trains aux aspirateurs, ne se meuvent que grâce à un film lubrifiant d’une épaisseur de l’ordre du micron entre les roulements, les chaînes et les autres composants de la machine.