Analisi dei danneggiamenti dei cuscinetti grazie alla norma ISO 15243

Essere in grado di identificare le modalità di cedimento e le cause dei danneggiamenti dei cuscinetti volventi è il primo passo per evitare danni ripetuti e migliorare l’affidabilità delle macchine.

I cuscinetti sono uno degli elementi più comuni nei macchinari industriali moderni. Servono a collegare la parte rotante (albero) alla parte fissa (alloggiamento) con il minimo attrito. Consentono il funzionamento regolare delle macchine, dalle automobili e i velivoli ai generatori, i trasportatori, le macchine per la stampa e qualsiasi altro tipo di macchinario o attrezzatura rotante.

Sarebbe opportuno che chi si occupa dei macchinari industriali conoscesse meglio sia il loro funzionamento sia il modo in cui talvolta si guastano prematuramente durante l’esercizio.

In quest’ottica l’Organizzazione internazionale per la normazione (ISO) ha pubblicato la norma ISO 15243, che fornisce una classificazione delle diverse modalità di cedimento che si verificano nei cuscinetti volventi. Per ciascuna modalità di cedimento la norma ne descrive le caratteristiche, l’aspetto e le possibili cause scatenanti. La versione più recente della norma è stata pubblicata nel 2017.

Oltre a comprendere le caratteristiche e l’aspetto di una modalità di cedimento, è importante comprenderne la causa. In questo modo è possibile raccomandare azioni correttive per evitare tale cedimento in futuro. Naturalmente, se il cuscinetto funziona fino al cedimento e si verifica il grippaggio, potrebbe essere impossibile identificare la modalità e le cause del cedimento.

In questo articolo si fornisce un riepilogo delle modalità di cedimento dei cuscinetti volventi e delle relative cause secondo la norma ISO. Prima però occorrono alcune informazioni di base.

Informazioni di base sui cuscinetti

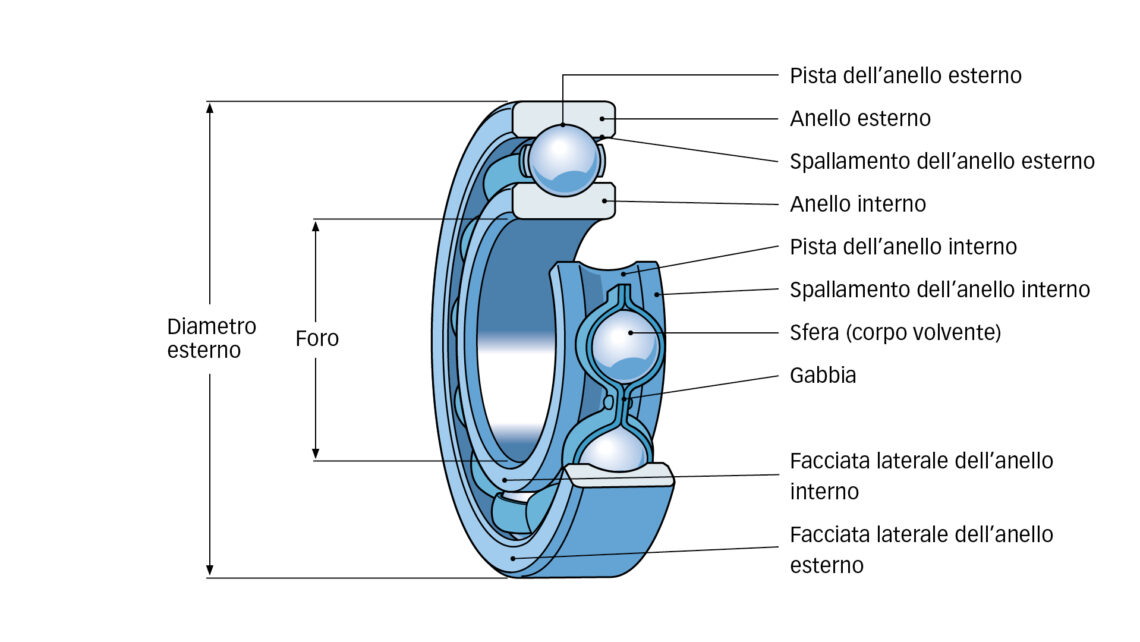

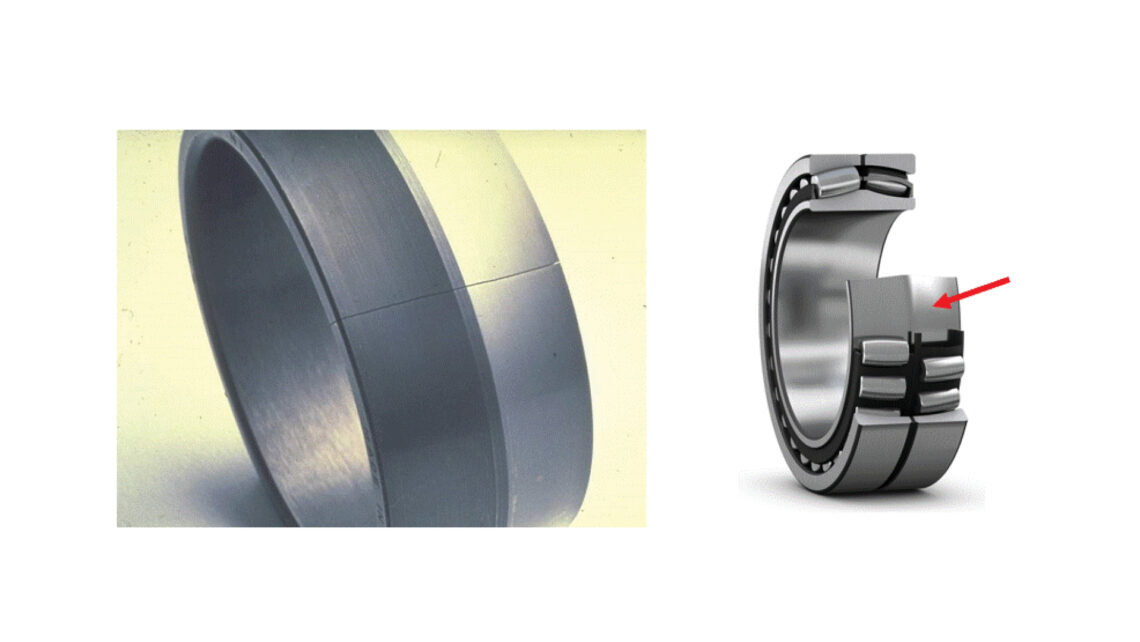

I cuscinetti volventi sono componenti macchina di alta precisione realizzati in acciaio per cuscinetti a durezza elevata e, ormai sempre più spesso, sono dotati di corpi volventi in ceramica. I cuscinetti sono costituiti da anelli interni ed esterni, sfere o rulli, una gabbia e, opzionalmente, sono muniti di tenute o schermi. La Figura 1 mostra i componenti principali di un cuscinetto volvente. I cuscinetti schermati sono riempiti con grasso dal produttore. La lubrificazione con grasso od olio è fondamentale per la formazione dello spessore del film lubrificante necessario per separare i corpi volventi e le piste. È necessario scegliere un cuscinetto specifico per la macchina, montarlo in modo corretto e mantenerlo lubrificato in modo adeguato e privo di agenti contaminanti. La corretta comprensione della geometria interna dei cuscinetti e del loro funzionamento è importante per individuare i segni di danneggiamento.

Cause dei cedimenti

Cosa impedisce a un cuscinetto di funzionare in modo corretto e ne determina il cedimento?

Capire cosa ha causato il cedimento è importante, forse ancora più importante della modalità di cedimento stessa.

Le risposte a questa domanda sono diverse, a seconda di chi si interpella. SKF effettua molte indagini attraverso ispezioni di cuscinetti e analisi di danneggiamenti, per i clienti e nell’ambito delle proprie ricerche. SKF documenta tali indagini in un software basato su cloud, Bearing Analysis Reporting Tool (BART), che consente di tracciare i motivi per cui i cuscinetti vengono rimossi dall’esercizio e le cause di tale rimozione, oltre a molti altri dati. Grazie a questi dati SKF è in grado di fornire alcune risposte alla domanda: perché un cuscinetto smette di funzionare?

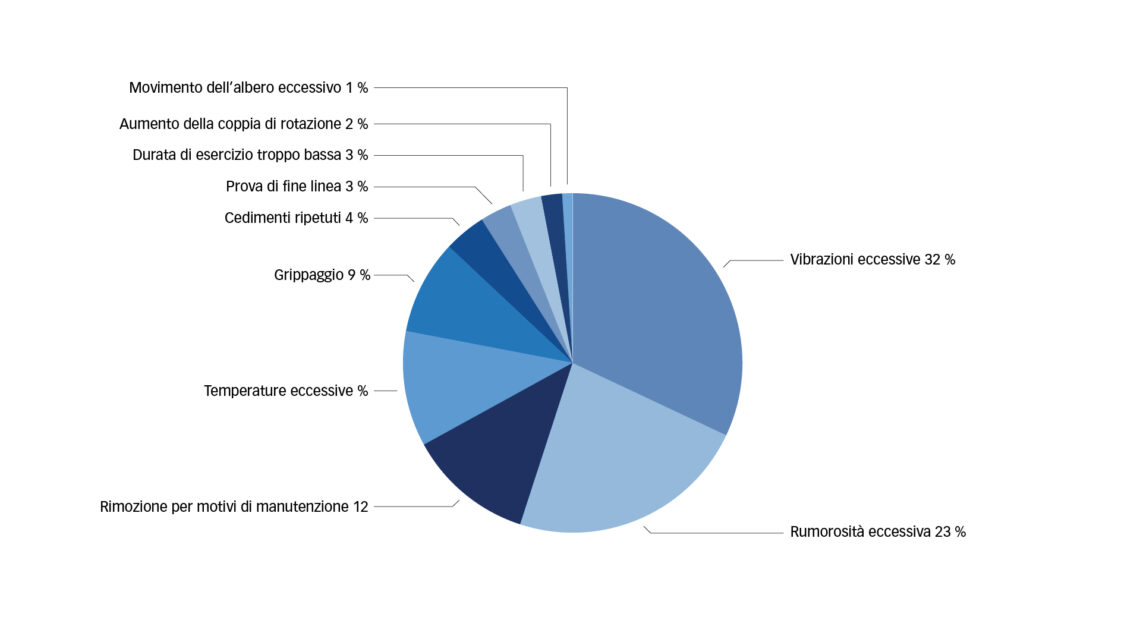

I dati dimostrano che la maggior parte dei cuscinetti viene rimossa dall’esercizio a causa di vibrazioni e rumorosità eccessive oppure quando si effettua la manutenzione del macchinario o in caso di temperature eccessive (fig. 2).

Classificazione delle modalità di cedimento durante l’esercizio secondo la norma ISO 15243

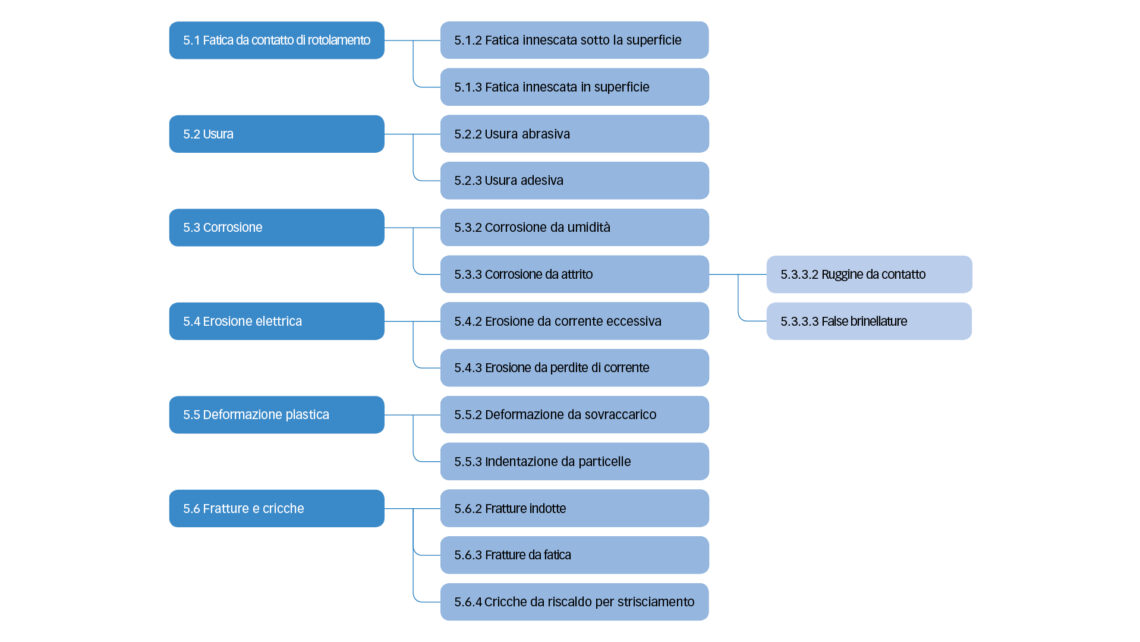

La norma ISO 15243: 2017 [rif. 1 ] è lo standard che si riferisce alla classificazione delle modalità di cedimento che si verificano in fase di installazione del cuscinetto nell’impianto o nella macchina e durante l’esercizio; non include difetti di fabbricazione come eventuali componenti mancanti. Le modalità di cedimento previste dalla norma ISO sono suddivise in sei categorie: fatica da contatto di rotolamento, usura, corrosione, erosione elettrica, deformazione plastica, fratture e cricche (fig. 4). Ogni categoria è suddivisa a sua volta in sottocategorie per una classificazione più specifica delle modalità di cedimento.

La numerazione (ad esempio 5.1.2) delle classificazioni si basa sul Capitolo 5 della norma ISO 15243.

Il manuale Bearing damage and failure analysis [rif. 2] può essere utile per identificare la modalità di cedimento dei cuscinetti e le sue cause.

Le sei classificazioni sono descritte di seguito.

Fatica da contatto di rotolamento (ISO 5.1)

La fatica da contatto di rotolamento è suddivisa in due sottocategorie: fatica innescata sotto la superficie e fatica innescata in superficie. La fatica innescata sotto la superficie (ISO 5.1.2) (fig. 5) è provocata da carichi ciclici applicati sulle superfici di contatto di rotolamento, che a lungo andare causano una modifica strutturale del materiale dove si innescano le cricche. Le microcricche si sviluppano sotto la superficie, spesso in corrispondenza di un’inclusione nel materiale, e si propagano in superficie sotto forma di sfaldature. La fatica è influenzata dalla qualità del cuscinetto, dai carichi applicati, dalla lubrificazione e dalla pulizia. È in relazione con la durata di base dei cuscinetti, L10mh. La fatica innescata sotto la superficie può essere accelerata se il cuscinetto è sottoposto a sollecitazioni elevate dovute, ad esempio, al sovraccarico temporaneo o a un altro evento che riduce la resistenza del materiale. In questi casi la durata a fatica è breve (dal 5 % al 10 % di L10mh). La fatica innescata in superficie (ISO 5.1.3) (fig. 6) ha inizio sulla superficie di rotolamento e in genere è causata da sollecitazioni superficiali dovute a scarsa lubrificazione o pulizia. Film lubrificante non adeguato durante il rotolamento e laminazione delle particelle di contaminanti solide si possono tradurre in contatti metallo su metallo. I picchi di rugosità delle superfici urtano tra di loro e si innescano delle microcricche, dopo di che si creano delle microscopiche erosioni e ha inizio la fatica in superficie.

Usura (ISO 5.2)

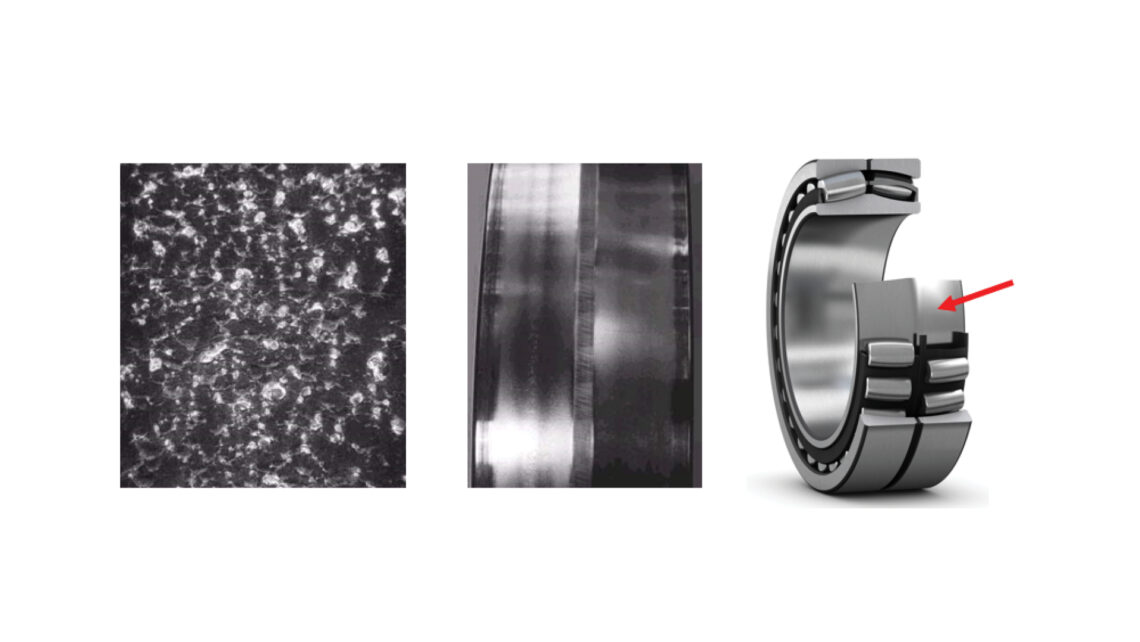

La categoria successiva è l’usura. La norma ISO classifica l’usura in due sottocategorie: usura abrasiva e usura adesiva. L’usura abrasiva (ISO 5.2.2) (fig. 7) è la progressiva rimozione di materiale, che in genere si verifica in presenza di materiale abrasivo come le particelle di agenti contaminanti. L’usura abrasiva si può verificare anche a causa di una lubrificazione non adeguata e in genere è caratterizzata da superfici opache. L’usura abrasiva è un processo degenerativo che può portare alla distruzione della microgeometria delle superfici di rotolamento dei cuscinetti. Le particelle abrasive possono usurare le superfici delle piste degli anelli e dei corpi volventi, oltre agli alveoli delle gabbie. L’usura abrasiva può essere causata dalla presenza di agenti contaminanti nel lubrificante e nel cuscinetto e da scarsa lubrificazione nel contatto di rotolamento.

Corrosione (ISO 5.3)

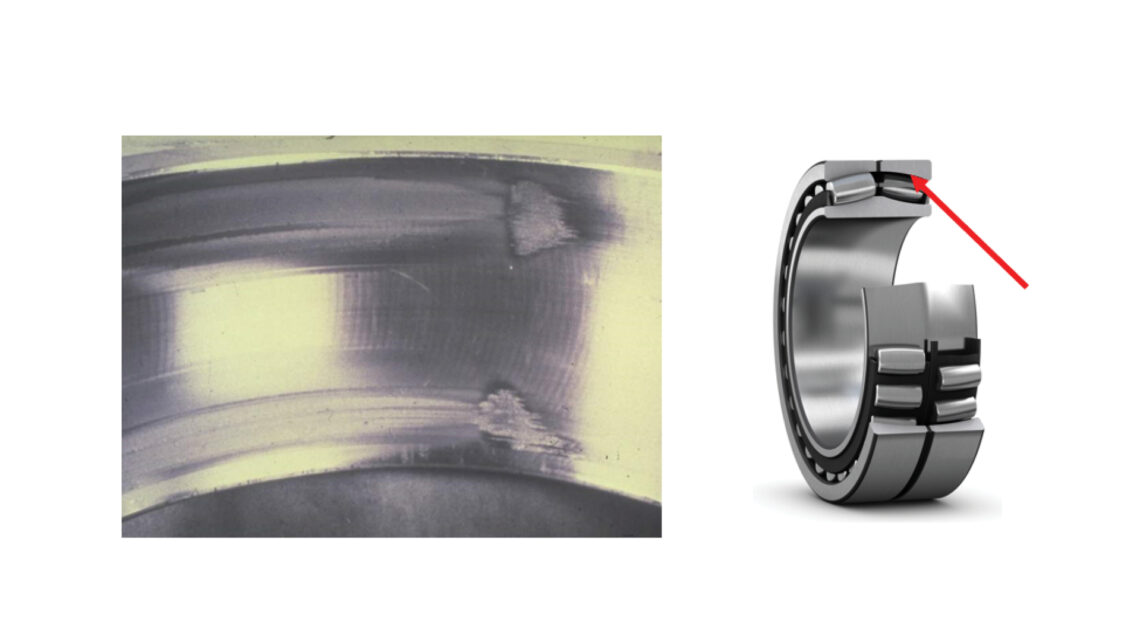

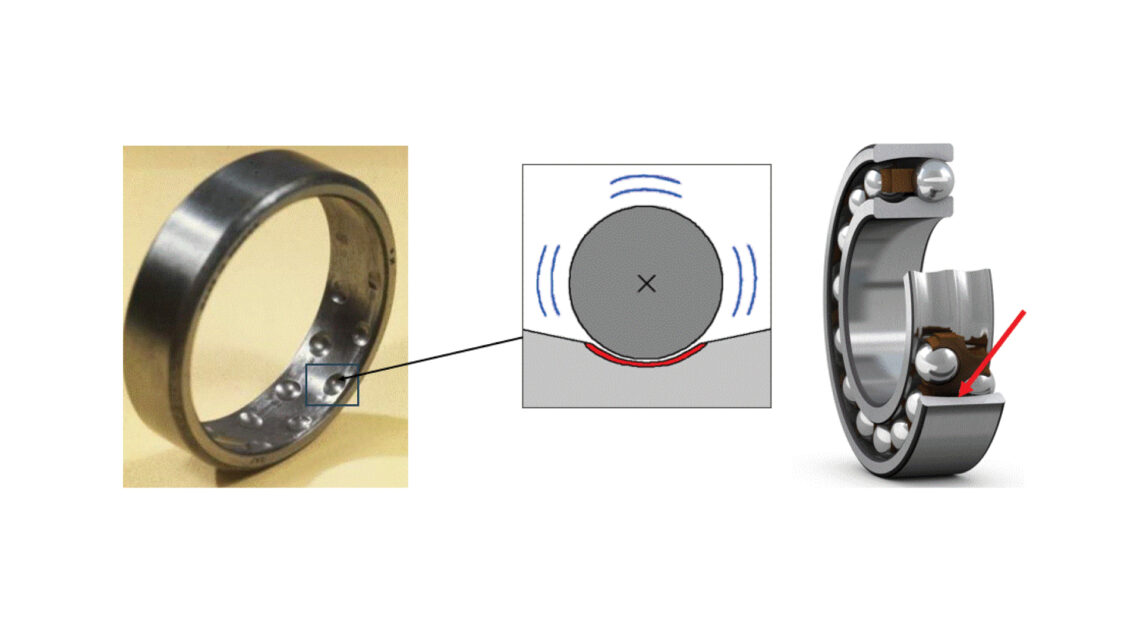

La categoria successiva, la corrosione, è suddivisa in tre sottocategorie: corrosione da umidità, corrosione da attrito e false brinellature. La corrosione da umidità (5.3.2) (fig. 9) è un problema tipico dovuto all’ingresso dell’umidità nel cuscinetto. Il materiale dei cuscinetti a durezza elevata ha una ridotta resistenza alla corrosione. L’umidità provoca danneggiamenti negli spazi e alla distanza tra i corpi volventi durante i periodi di inattività del cuscinetto. Una volta rimesso in esercizio il cuscinetto, il deterioramento della superficie può causare fatica innescata in superficie. L’umidità riduce notevolmente la capacità del lubrificante di sviluppare uno spessore del film adeguato in un cuscinetto in esercizio. La ruggine da contatto (ISO 5.3.3.2) (fig. 10) si verifica a causa di movimenti microscopici nell’interfaccia tra superfici di accoppiamento, come tra l’albero e l’anello interno del cuscinetto o tra il supporto e l’anello esterno del cuscinetto. Ciò può essere dovuto a un errato accoppiamento del cuscinetto sull’albero o nel supporto, a seconda del carico applicato. Ad esempio, un cuscinetto con un anello interno rotante e un carico stazionario applicato richiede un minimo accoppiamento con interferenza dell’anello interno sull’albero per evitare la formazione della ruggine da contatto. Allo stesso modo, un cuscinetto con un anello interno rotante e un carico rotante applicato all’anello interno richiede un determinato accoppiamento con interferenza dell’anello esterno del cuscinetto nel supporto per evitare la formazione della ruggine da contatto. La ruggine da contatto si presenta come un’ossidazione di colore rosso-nerastro sull’interfaccia. Le false brinellature (ISO 5.3.3.3) (fig. 11) si verificano nella zona di contatto tra i corpi volventi e le piste a seguito di piccoli movimenti oscillatori o in presenza di vibrazioni. L’usura si verifica in punti alla distanza dei corpi volventi e provoca la rimozione delle finiture originali di lavorazione delle superfici; può anche presentare un’ossidazione di colore rosso-nerastro sulle superfici, simile alla ruggine da contatto. L’entità dell’usura dipende dall’intensità del carico applicato, delle oscillazioni e delle vibrazioni e dalle condizioni di lubrificazione.

Erosione elettrica (ISO 5.4)

L’erosione elettrica è classificata in erosione da corrente eccessiva ed erosione da correnti circolanti. L’erosione da corrente eccessiva (ISO 5.4.2) (fig. 12) si verifica quando la corrente passa attraverso un anello del cuscinetto, i corpi volventi e l’altro anello del cuscinetto. Sulle superfici di contatto si forma una scarica (ossia il passaggio di una corrente di intensità elevata su una superficie di contatto di dimensioni ridotte) come nella saldatura ad arco. Il materiale viene riscaldato a temperature comprese tra quella di rinvenimento e quella di fusione. Questo determina la comparsa di aree scolorite, che hanno varie dimensioni e nelle quali il materiale risulta rinvenuto, ritemprato o fuso. Dove il materiale si è fuso e si è staccato a causa del cuscinetto in rotazione si formano dei crateri. Il materiale in eccesso si consuma. L’erosione da corrente eccessiva si può verificare a causa di forti scariche di corrente sui macchinari, quando si effettuano riparazioni di saldatura sulle macchine utilizzando un’attrezzatura di saldatura con una messa a terra non adeguata, ecc. L’erosione da correnti circolanti (ISO 5.4.3) (fig. 13) si verifica quando una corrente di bassa intensità attraversa il cuscinetto. I danneggiamenti di solito appaiono come piccoli crateri posizionati l’uno vicino all’altro e nel tempo appaiono le cosiddette tracce grigie “ad asse da lavare”. I corpi volventi possono avere una colorazione grigia e apparire opachi e il lubrificante può scolorire. L’entità dei danneggiamenti dipende dall’intensità della corrente, dalla durata, dal carico del cuscinetto, dalla velocità e dal lubrificante. L’erosione da correnti circolanti è comune nei motori elettrici che presentano correnti parassite quando l’albero non ha una messa a terra adeguata e il motore è controllato da un variatore di frequenza.

Deformazione plastica (5.5)

La norma ISO classifica la deformazione plastica in due categorie: deformazione da sovraccarico e indentazioni da particelle. La deformazione da sovraccarico (ISO 5.5.2) (fig. 14) è un danneggiamento meccanico causato da un sovraccarico statico, ad esempio dovuto a manipolazione impropria (caduta di un cuscinetto dall’alto), montaggio non corretto (applicando colpi di martello sul cuscinetto), picchi di carico dovuti al funzionamento della macchina, ecc. Può manifestarsi sotto forma di improntature delle piste o tacche su di esse distanziate al passo dei corpi volventi, danneggiamenti alle gabbie, alle tenute e agli schermi, etc. Le indentazioni da particelle (ISO 5.5.3) (fig. 15) si verificano quando particelle solide di contaminanti o detriti sono laminati sulle superfici interne dell’area di contatto di rotolamento del cuscinetto, provocando così delle intaccature (deformazioni) nelle piste e nei corpi volventi. La dimensione, la tipologia e la durezza delle particelle influiscono sull’estensione del danneggiamento. Il successivo rotolamento dell’intaccatura può dar luogo a fatica innescata in superficie (ISO 5.1.3).

Fratture e cricche (ISO 5.6)

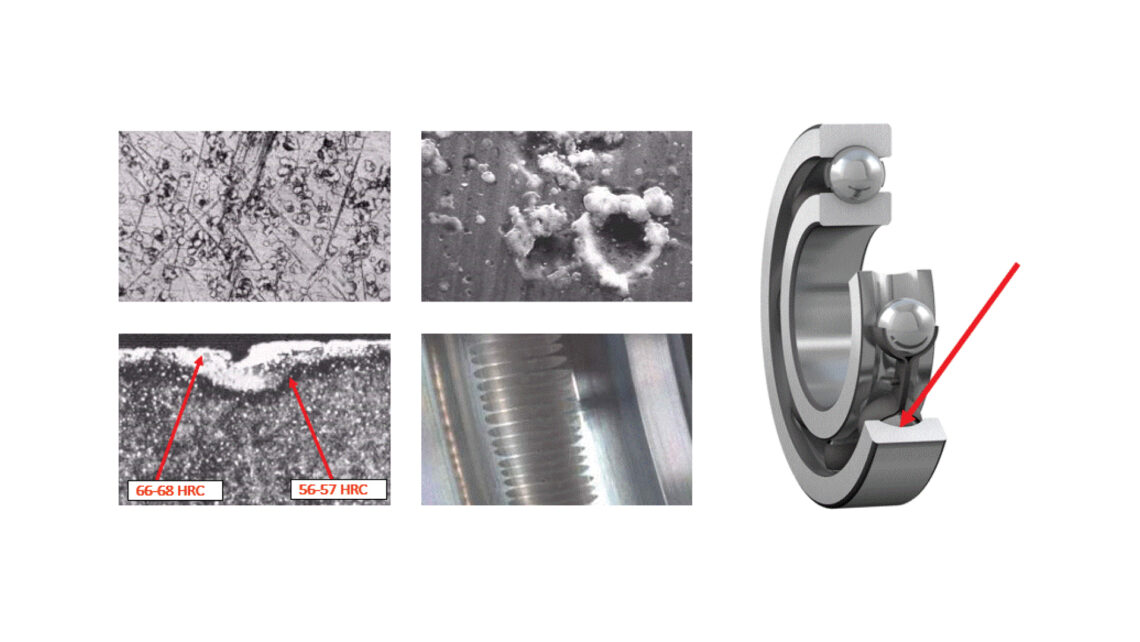

L’ultima categoria della norma ISO riguarda fratture e cricche. È suddivisa in tre sottocategorie: fratture indotte, fratture da fatica e cricche dovute a riscaldo per strisciamento. Le fratture indotte (ISO 5.6.2) (fig. 16) si verificano quando le sollecitazioni superano la resistenza del materiale alla rottura. Le cause più comuni di una frattura indotta sono sollecitazioni circonferenziali troppo elevate derivanti dal montaggio di un cuscinetto su un albero con un accoppiamento con interferenza eccessivo o l’eccessivo incuneamento di un cuscinetto con foro conico sulla sede conica dell’albero o sulla bussola di montaggio. Le fratture da fatica (ISO 5.6.3) (fig. 17) si verificano quando si supera la resistenza a fatica del materiale in presenza di inflessioni cicliche e ripetute, che causano l’innesco e la propagazione delle cricche nell’anello o nella gabbia. Questo si può verificare in un cuscinetto se è sottoposto a forti carichi e l’alloggiamento di supporto non fornisce una rigidità uniforme, sottoponendo l’anello esterno a elevate sollecitazioni cicliche. Le cricche da riscaldo per strisciamento (ISO 5.6.4) (fig. 18) si verificano quando due superfici strisciano una contro l’altra generando calore da attrito. Se lo strisciamento è consistente, l’indurimento locale delle superfici in combinazione con lo sviluppo di elevate sollecitazioni di trazione residue causa la formazione di cricche, che in genere sono perpendicolari alla direzione dello strisciamento. Le cricche dovute a riscaldo da strisciamento e attrito si possono verificare se ad esempio un alloggiamento fisso entra in contatto con l’anello rotante del cuscinetto.

Per una descrizione più approfondita delle modalità di cedimento dei cuscinetti e delle loro cause si rimanda al riferimento 2.

Si tenga presente che anche il lubrificante (olio o grasso) presente all’interno del cuscinetto danneggiato può fornire indicazioni utili per l’indagine dei cuscinetti. È necessario prelevare un campione di lubrificante per confrontarlo con il campione fresco. È possibile eseguire un’analisi del lubrificante per esaminare il contenuto di particelle e di umidità, le variazioni di viscosità, la variazione della consistenza del grasso e altri elementi ancora.

Potrebbe essere utile anche analizzare le tenute e gli schermi dei cuscinetti e altri componenti, come le bussole.

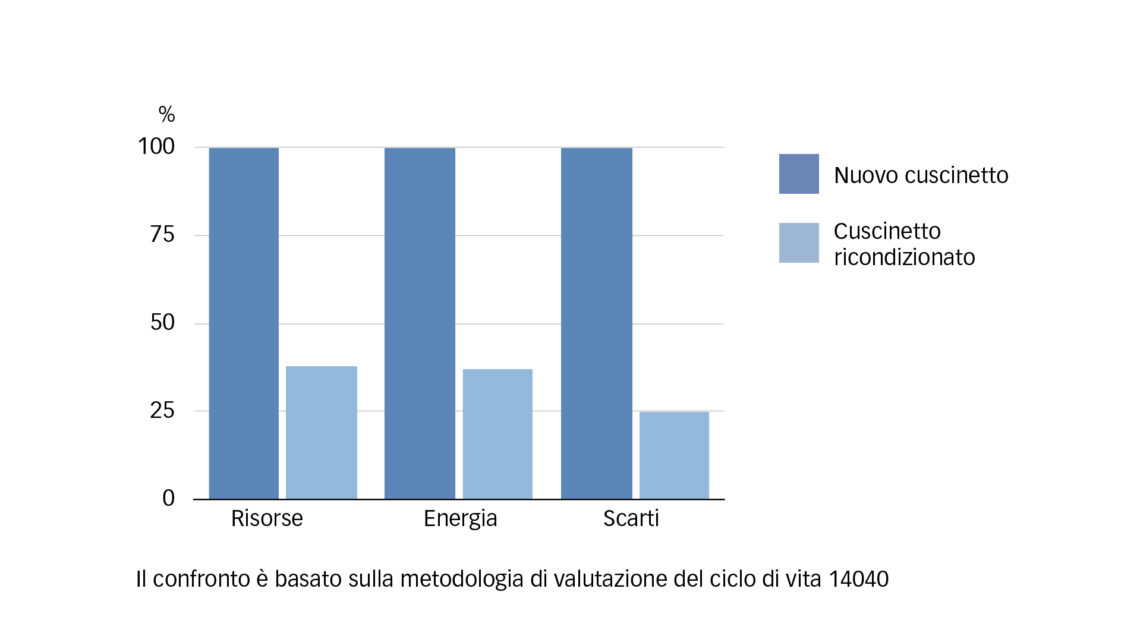

La tecniche di manutenzione predittiva o di manutenzione basata sulle condizioni, come l’analisi delle vibrazioni, la termografia o l’analisi dell’olio, si possono utilizzare per rilevare eventuali cedimenti prima che il cuscinetto subisca gravi danneggiamenti e possa danneggiare a sua volta il macchinario nell’impianto in cui è installato. Ciò può consentire una migliore identificazione delle modalità di cedimento. Rimuovendo i cuscinetti di dimensioni maggiori (foro > 200 mm) dall’esercizio prima che si verifichino danni estesi, è possibile ricondizionarli. In questo modo è possibile riportare il cuscinetto a una condizione “come nuova”, riducendo i costi di manutenzione e l’impatto ambientale (fig. 19).

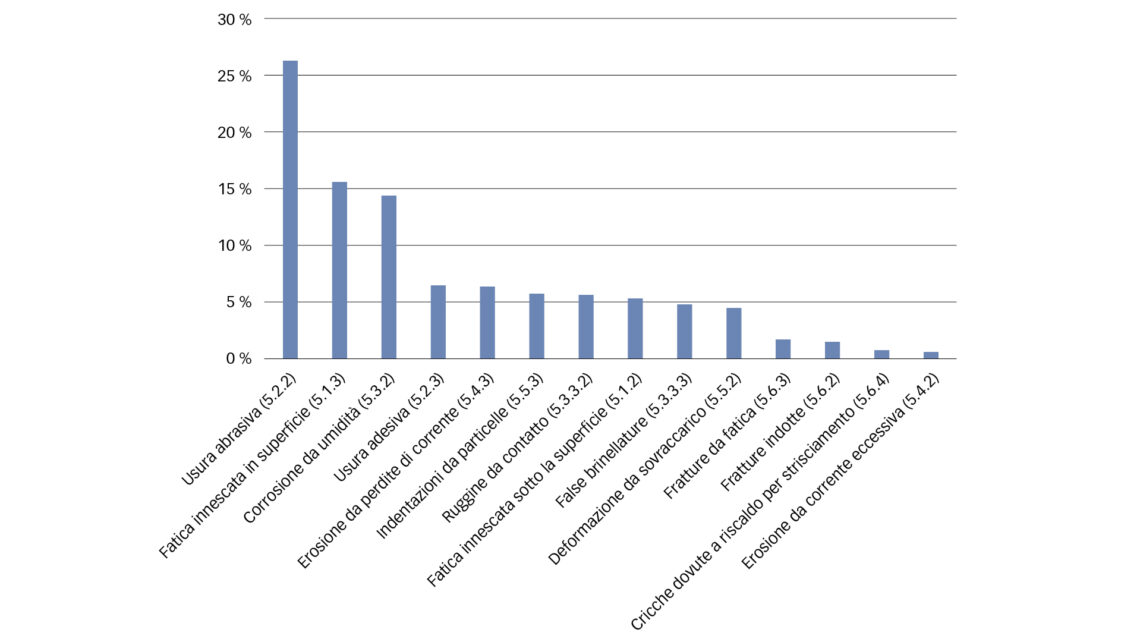

Modalità di cedimento più comuni

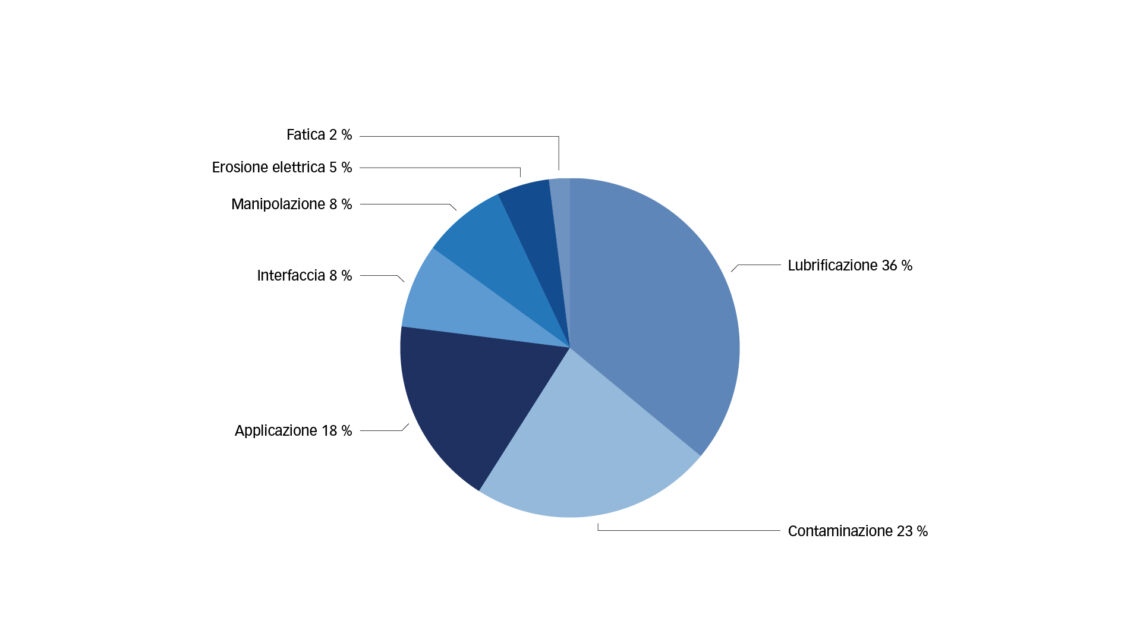

Secondo i dati1 di SKF le cinque modalità di cedimento ISO più comuni sono l’usura abrasiva (26%), la fatica innescata in superficie (16%), la corrosione da umidità (14%), l’usura adesiva (7%) e l’erosione da perdite di corrente (7%) (fig. 20). Queste modalità di cedimento rappresentano circa il 70% di tutte le modalità di cedimento identificate nelle indagini condotte sui cuscinetti, sebbene la ruggine da contatto sia presente nella maggior parte dei cuscinetti, anche se in misura minore. Anche le altre modalità di cedimento sono state osservate, anche se in maniera meno rilevante.

SKF Bearing Analysis Reporting Tool (BART)

Il software SKF BART è stato sviluppato dagli ingegneri di SKF ed è ora disponibile per i clienti di SKF, ai quali viene fornita una formazione di base sui cuscinetti, sulle tecniche di ispezione dei cuscinetti e sull’uso del software SKF BART. Il cliente collabora a stretto contatto con un ingegnere delle applicazioni o uno specialista di SKF per redigere il rapporto di ispezione con BART, che viene poi approvato dall’esperto di SKF. L’ispezione consente di valutare se il cuscinetto deve essere sostituito, se può essere riutilizzato, se può essere ricondizionato o se è inutilizzabile. Inoltre è possibile documentare l’ispezione di un nuovo cuscinetto prima della sua messa in servizio. Questo può essere utile se un cuscinetto è rimasto in magazzino per molto tempo.

Se necessario, un ingegnere delle applicazioni di SKF può eseguire un’analisi completa dei danneggiamenti ai cuscinetti per fornire indicazioni utili per migliorarne l’affidabilità. Gli ingegneri di SKF possono utilizzare l’intelligenza artificiale (IA) [rif. 3] per migliorare l’analisi dei danneggiamenti ai cuscinetti. L’intelligenza artificiale utilizza un sistema di visione artificiale (computer vision), in grado di valutare i danneggiamenti dei cuscinetti utilizzando fotografie digitali. Per il riconoscimento delle immagini il sistema di intelligenza artificiale utilizza un algoritmo, definito rete neurale, che è stato istruito e addestrato utilizzando migliaia di immagini di cuscinetti danneggiati provenienti dagli archivi di SKF.

Conclusioni

In sintesi, la norma ISO 15243 è utile per classificare le modalità di cedimento dei cuscinetti volventi che operano negli impianti e per individuare le cause dei cedimenti. Conoscendo le modalità di cedimento più comuni dei cuscinetti e le loro cause, è possibile adottare le azioni correttive necessarie per evitare il ripetersi dei cedimenti. Ciò consente di ridurre notevolmente il rischio di cedimenti imprevisti e catastrofici e di migliorare l’affidabilità e la disponibilità degli impianti. I cuscinetti rimossi dall’esercizio per motivi di manutenzione possono essere ispezionati per essere riutilizzati o eventualmente ricondizionati.

I dati sulle modalità e le cause di cedimento dei cuscinetti e altri dati correlati vengono raccolti per ottenere una migliore comprensione delle operazioni sui cuscinetti. SKF utilizza il software BART, che è messo a disposizione dei clienti, per generare rapporti sulle analisi dei danneggiamenti e sulle ispezioni condotte sui cuscinetti.

1 SKF Bearing Analysis Reporting Tool

Bibliografia

[1.] Norma internazionale ISO 15243:2017 “Rolling bearings damage and failures -terms, characteristics and causes”

[2.] Brochure SKF 14219, “Bearing damage and failure analysis”

[3.] Articolo di SKF Evolution, “Il futuro dell’analisi dei cedimenti dei cuscinetti è arrivato” (2022)