La réparation de roulements limite les coûts et le CO2

La réparation de roulements joue un rôle non négligeable dans le secteur du transport ferroviaire mondial. Ses gains sont nombreux : temps d’immobilisation plus courts, délais d’exécution plus rapides, coûts de maintenance réduits et impact moindre sur l’environnement.

Les opérateurs ferroviaires recherchent de plus en plus des solutions durables pour l’exploitation, l’entretien et la réparation du matériel roulant. La réparation de roulements peut représenter une approche plus respectueuse de l’environnement tout en apportant des gains notables tels que la réduction du coût total de possession grâce à des coûts de maintenance moins élevés, une sécurité et une fiabilité opérationnelles accrues et des économies d’énergie.

Dans un secteur ferroviaire régi par les horaires, le raccourcissement des délais d’intervention et de révision afin de maintenir le matériel roulant sur les rails est primordial et la réduction des taux de rebut est également souhaitable pour faire davantage baisser les coûts.

Pourquoi la réparation ?

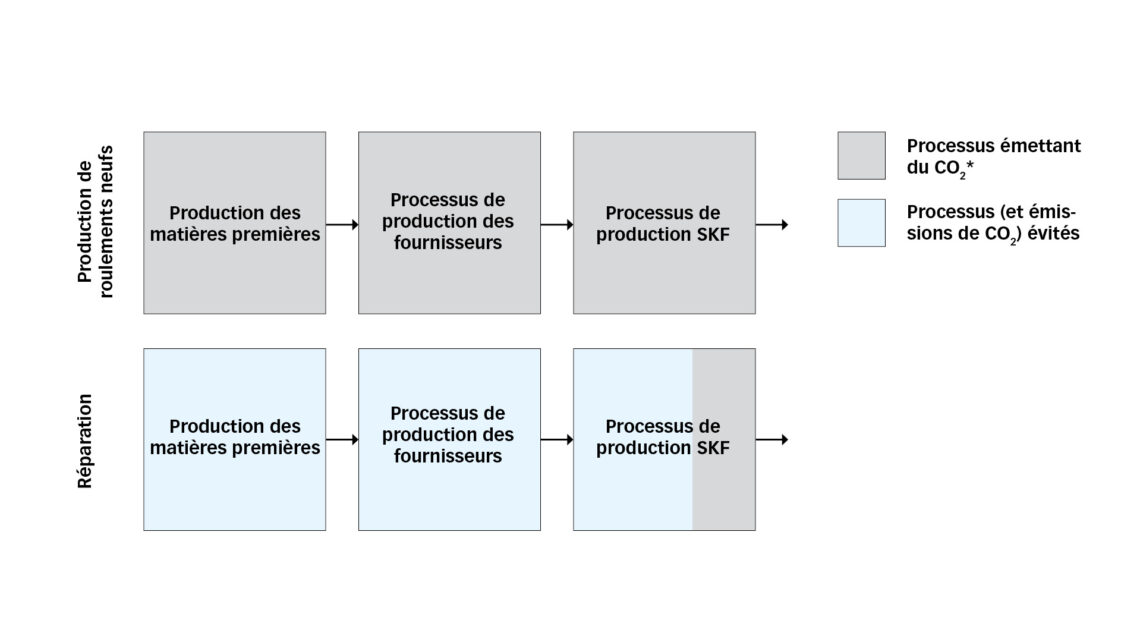

Celle-ci est beaucoup moins onéreuse que l’achat d’un roulement neuf. En outre, elle consomme moins d’énergie, ainsi que moins de ressources, et produit moins de déchets que la fabrication d’un produit neuf. La réparation d’un roulement pour applications ferroviaires permet d’économiser plus de la moitié du coût d’un roulement neuf. En outre, elle réduit les émissions de CO2 de 85 % !

Des solutions sur mesure

« SKF a déployé un réseau mondial de 20 Centres de Services ferroviaires qui réparent environ 220 000 roulements d’essieux chaque année, explique Alfredo Monetti, responsable développement commercial et ligne de produits reconditionnés pour le ferroviaire. Pour être au plus près des clients, SKF a développé une forte présence géographique avec cinq centres aux Amériques, sept en Europe, un en Afrique et sept en zone Asie-Pacifique. » Les volumes gérés diffèrent grandement : les petits centres prennent en charge peut-être un millier de roulements par an, tandis que les grands en traitent jusqu’à 100 000. Quelle que soit la demande, la prestation est effectuée en respectant les mêmes critères d’exigence permanents.

La digitalisation des processus est capitale pour accompagner les améliorations à venir.

Alfredo Monetti, responsable développement commercial et ligne de produits reconditionnés pour le ferroviaire chez SKF

SKF propose d’équiper les systèmes d’étanchéité de joints neufs et de remplacer les composants par des plus perfectionnés en vue de relever les performances globales des roulements révisés à la hauteur de celles atteintes depuis les dernières modifications apportées à leur conception. « En outre, SKF propose des modèles commerciaux : les roulements endommagés mis au rebut sont remplacés par des neufs afin de rendre au client la même quantité reçue par le Centre de Services ferroviaire. »

Pour la réparation, il est important de noter que SKF s’appuie sur les mêmes critères d’exigence, assurance qualité, connaissances et savoir-faire que pour la fabrication des roulements neufs. Les Centres de Services ont acquis des compétences considérables dans l’analyse des défaillances de roulements. Celles-ci sont associées à des processus de réparation soigneusement planifiés pour convenir à tous les montages de roulements. En fonction des conditions de service du roulement, la réparation peut également inclure une amélioration de la lubrification, une solution d’étanchéité optimisée et un revêtement plus pointu. La remise en service du roulement d’essieu peut également être couplée à la mise en œuvre de technologies de surveillance et de détection, ce qui peut permettre de prolonger sa durée de service.

Avant le début de l’intervention, SKF livre au client une estimation précise du travail à exécuter et du coût de la réparation, ainsi que des gains potentiellement réalisables par rapport à l’achat d’un roulement neuf.

Les étapes de la réparation

Chaque centre SKF est certifié pour exécuter une prestation complète réalisée par un personnel expérimenté disposant du meilleur savoir-faire en la matière. SKF a mis en place un système de gestion de pointe qui alloue au roulement un numéro d’identification unique tout au long du processus. Ceci permet d’assurer la traçabilité du roulement tout au long de son cycle de vie actuel et à venir. « La digitalisation des processus est capitale pour accompagner les améliorations à venir », affirme Alfredo Monetti.

Chaque roulement est démonté, dégraissé et nettoyé. Ses composants sont inspectés et un rapport d’analyse est établi. Les roulements se prêtant à la réparation peuvent l’être par polissage, rectification et remplacement de composants. Tout roulement qui, sur le terrain, ne dépasserait pas sa durée de service calculée avant la prochaine intervention d’entretien peut être réparé : les économies réalisables grâce à la réparation sont donc substantielles.

Amélioration continue

En établissant un rapport professionnel et détaillé sur les roulements qui ont été envoyés par le client, il est possible d’identifier les points à améliorer quant à l’application et la conception des roulements. Les clients du secteur du transport ferroviaire se tournent de plus en plus vers les contrats de performance des équipements tournants SKF qui permettent au Groupe de développer des programmes d’amélioration continue de la conception grâce aux données de SKF Railway Engineering et aux informations sur les performances des applications.

SKF perfectionne continuellement ses propres processus à l’aide des nouvelles technologies, par exemple en cherchant comment réparer les pistes des roulements de manière économique afin de réduire les taux de rebut.

« SKF explore également l’automatisation du processus d’inspection visuelle à l’aide de l’intelligence artificielle (IA), précise Alfredo Monetti. L’IA permettra de standardiser le processus d’inspection visuelle dans les différents Centres de Services ferroviaires, évitant ainsi toute subjectivité humaine éventuelle. » Et d’ajouter que le processus croissant d’automatisation touche toute l’activité de SKF.

En plus de ses propres services spécialisés, SKF travaille en partenariat avec d’autres entreprises et clients pour proposer des formations, de l’assistance et des services. D’ici fin 2022, la première ligne automatisée SKF sera opérationnelle sur le site d’un client au Brésil.

Chez SKF, la demande de services de réparation ferroviaire croît rapidement, et l’on s’attend à ce que cette activité progresse de 50 % d’ici 2023.

Le savoir-faire relatif à la fabrication des roulements et aux applications spécifiques intégrant un roulement a joué un rôle crucial dans le développement de processus de réparation appropriés qui répondent aux besoins des clients de réduire le coût total de possession en diminuant les coûts liés aux achats de roulements, en optimisant le stockage des pièces de rechange et en limitant les déchets. Il contribue également de manière notable à la réduction de l’impact global sur l’environnement en donnant une seconde jeunesse aux composants usés. « En substance, la réparation des roulements d’essieux est un pilier de l’économie circulaire qui garantit un coût total de possession plus bas pour les flottes du monde entier », conclut Alfredo Monetti.

Continuous improvement

En établissant un rapport professionnel et détaillé sur les roulements qui ont été envoyés par le client, il est possible d’identifier les points à améliorer quant à l’application et la conception des roulements. Les clients du secteur du transport ferroviaire se tournent de plus en plus vers les contrats de performance des équipements tournants SKF qui permettent au Groupe de développer des programmes d’amélioration continue de la conception grâce aux données de SKF Railway Engineering et aux informations sur les performances des applications.

SKF perfectionne continuellement ses propres processus à l’aide des nouvelles technologies, par exemple en cherchant comment réparer les pistes des roulements de manière économique afin de réduire les taux de rebut.

« SKF explore également l’automatisation du processus d’inspection visuelle à l’aide de l’intelligence artificielle (IA), précise Alfredo Monetti. L’IA permettra de standardiser le processus d’inspection visuelle dans les différents Centres de Services ferroviaires, évitant ainsi toute subjectivité humaine éventuelle. » Et d’ajouter que le processus croissant d’automatisation touche toute l’activité de SKF.

En plus de ses propres services spécialisés, SKF travaille en partenariat avec d’autres entreprises et clients pour proposer des formations, de l’assistance et des services. D’ici fin 2022, la première ligne automatisée SKF sera opérationnelle sur le site d’un client au Brésil.

Chez SKF, la demande de services de réparation ferroviaire croît rapidement, et l’on s’attend à ce que cette activité progresse de 50 % d’ici 2023.

Le savoir-faire relatif à la fabrication des roulements et aux applications spécifiques intégrant un roulement a joué un rôle crucial dans le développement de processus de réparation appropriés qui répondent aux besoins des clients de réduire le coût total de possession en diminuant les coûts liés aux achats de roulements, en optimisant le stockage des pièces de rechange et en limitant les déchets. Il contribue également de manière notable à la réduction de l’impact global sur l’environnement en donnant une seconde jeunesse aux composants usés. « En substance, la réparation des roulements d’essieux est un pilier de l’économie circulaire qui garantit un coût total de possession plus bas pour les flottes du monde entier », conclut Alfredo Monetti.

Le calcul du coût de la durabilité

« En 2018, la consommation totale d’énergie du groupe SKF s’est élevé à 1 814 000 MWh », annonce Alfredo Monetti, responsable développement commercial et ligne de produits reconditionnés pour le ferroviaire, en se référant aux comptes annuels 2018 de SKF. « Sur ce total, on estime qu’environ 1 350 000 MWh sont associés à la fabrication de roulements neufs. Le poids total de l’ensemble des roulements neufs fabriqués s’élevait à 457 000 tonnes. La consommation d’énergie par kilo de roulement peut être calculée en divisant 1 350 000 MWh par 457 000 tonnes, ce qui donne 2,9 kWh/kg. »

Les processus en amont (par exemple, les fournisseurs de SKF) consomment également de l’énergie. « En supposant que 60 % de l’énergie totale est utilisée dans les processus en amont et 40 % par SKF, la consommation d’énergie par kilo de roulement passe à 7,25 kWh par kilo de roulement, poursuit Alfredo Monetti. Si on part du principe que SKF consomme 85 % d’énergie en moins en réparant un roulement plutôt qu’en en produisant un neuf, l’énergie nécessaire pour chaque kilo de roulement réparé s’élève à environ 1,1 kWh/kg.

– Cela signifie qu’on économise 6,1 kWh/kg. En supposant que la moyenne des émissions de CO2 de cette énergie est la même que celle de SKF, on peut calculer les émissions évitées [d’après les comptes annuels, le facteur d’émission moyen de SKF est de 0,273] : 6,1 kWh/kg x 0,273 kg de CO2/kWh = 1,7 kg de CO2/kg. Si l’on considère une masse moyenne de l’ordre de 20 kg par roulement, on obtient un gain de CO2 d’environ 34 kg pour chaque roulement.

– Aujourd’hui, nous réparons quelque 220 000 roulements par an. Par conséquent, l’économie annuelle globale de CO2 actuellement assurée par le service de réparation des roulements ferroviaires est de 7 480 tonnes par an. Et ce chiffre va augmenter avec l’accroissement du volume traité. » (Le chiffre ci-dessus est une estimation en-deçà de la réalité car il ne prend en compte que les émissions liées à la consommation d’énergie et exclut tous les transports).