精准修复赋予轴承新的⽣命和价值

轴承修复在全球铁路行业中发挥着举足轻重的作用。轴承修复带来诸多好处,如缩短停运时间、加快大修速度、降低维护成本、保护环境。

铁路运营商正越来越多地为其设备运行、维护和维修寻求可持续的解决方案。轴承修复不仅更为环保,还带来其它显著的好处,如通过降低维护成本来减少总拥有成本,以及提高运行安全性、可靠性和能效。

在注重时效性的铁路行业,加快响应速度、缩短大修时间,以保持列车的正常运行至关重要。此外,降低备件报废率也有助于进一步降低成本。

为什么要进行轴承修复?

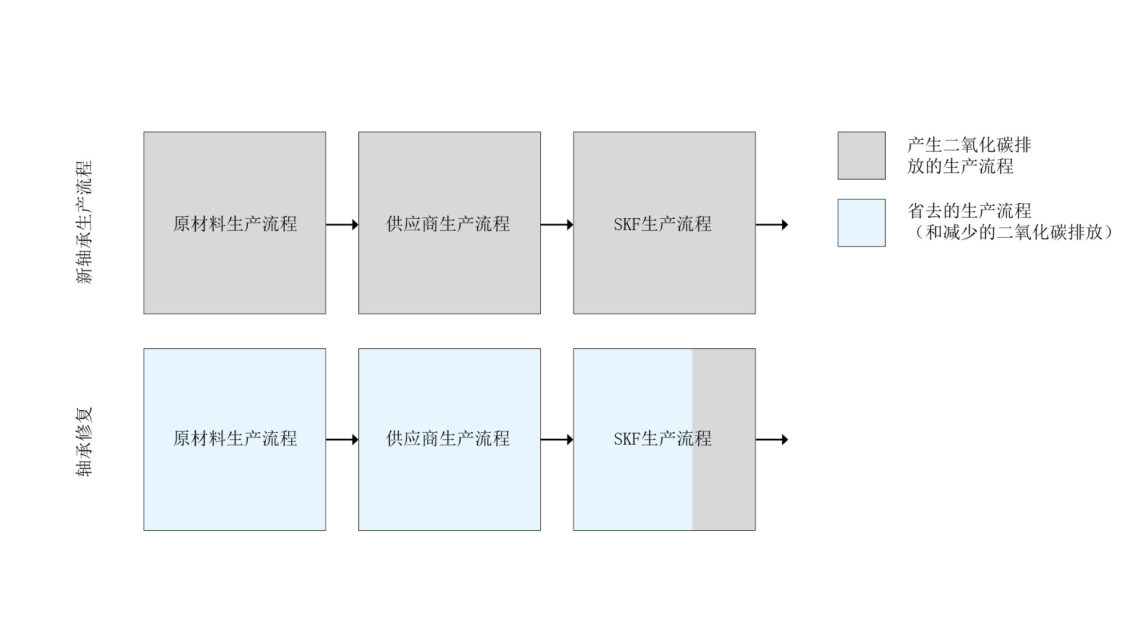

轴承修复的成本远低于制造新轴承的成本。此外,与生产新轴承相比,轴承修复的能耗更低,资源消耗更少,且产生的废弃物也更少。在轨道列车应用场合,轴承的修复成本不及新轴承制造成本的一半。此外,轴承修复还可减少多达85%的碳排放。

量身定制的解决方案

“SKF已建立起一个由20个铁路行业服务中心组成的全球网络,每年修复大约22万个轮对轴承。”铁路轴承修复产品线经理兼业务拓展经理Alfredo Monetti说道:“为了尽可能地贴近客户,SKF在全球广泛布局铁路行业服务中心,在美洲设有5个,在欧洲有7个,在非洲有1个,在亚太地区有7个。”这些服务中心的轴承修复产能差异很大,小型中心每年可能修复1,000个轴承,大型中心则能修复多达10万个轴承。无论需求如何,修复工作始终按照同样的高标准进行。

数字化流程对于改进未来的修复工艺非常重要。

SKF铁路轴承修复产品线经理兼业务拓展经理Alfredo Monetti

SKF根据最新的设计变化,采用新升级的零部件来更换密封配置,以提升轴承的整体性能。Monetti解释说:“此外,SKF可以提供100/100业务模式,即铁路行业服务中心收到需要修复的受损轴承时,SKF会将相同数量的新轴承发回给客户作为备件。”

值得一提的是,SKF采用与制造新轴承相同的标准、专业知识和技能对轴承进行修复,并提供与新轴承相同的质保。这些服务中心在轴承损伤分析方面已经积累了丰富经验,并结合精心设计的修复工艺来满足各种轴承应用的需求。针对具体的轴承应用工况,服务中心可以在修复过程中改进或升级润滑脂,优化密封配置,并改进轴承涂层工艺。送回服务中心进行修复的轮对轴承还可以结合监测和传感器技术,来进一步延长其使用寿命。

在开始修复工作之前,SKF会将轴承修复的工作量和成本,以及与购买新轴承相比所节省的费用清楚地告知客户。

轴承修复步骤

每个SKF服务中心都经过了认证,确保由掌握最新工艺知识和技能、经验丰富的人员开展全面的修复工作。SKF采用先进的管理系统,在修复过程中为每个轴承配备唯一的标识。这确保了轴承在其当前和未来的寿命周期内的完全可追溯性。“数字化流程对于改进未来的修复工艺非常重要。”Monetti说道。

维修人员对每个轴承进行拆解、去除油脂和清洗,还会对部件进行检查,并生成分析报告。对于适合修复的轴承,通过抛光、精磨和更换部件来进行修复。如果轴承的下一个计划维护间隔时间不超出其计算使用寿命,则适合对轴承进行修复。这就意味着通过轴承修复可以节省大量成本。

持续改进

通过提供关于返厂修复轴承的专业和详细的反馈意见,可以发现应用场合和轴承设计中的有待改进之处。越来越多的铁路行业客户与SKF签订旋转设备长效运转服务(REP)合同。根据此合同,SKF利用铁路行业服务中心的技术数据以及具体应用设备的性能信息,为客户的持续改进方案提供支持。

SKF利用新技术不断优化工艺流程,例如研究如何以更经济的方式修复轴承滚道,以减少报废率。

“SKF还在研究使用人工智能实现视觉检测过程的自动化。”Monetti说:“借助人工智能,各铁路行业服务中心可实现视觉检测过程的标准化,避免任何可能产生的人为主观判断。”他补充说,自动化程度的日益提高也是SKF运营的一大特点。

SKF不但提供专业的修复服务,而且与其他组织机构和客户合作,提供培训、支持和服务。2022年底,SKF的首套自动化检测通道将在巴西一家客户的工厂投入使用。

对于SKF来说,铁路轴承修复服务的需求正在迅速增长,预计到2023年该业务将增长50%。

深入了解轴承制造和轴承的具体应用场合,对于开发合适的修复工艺至关重要。轴承修复能够降低轴承采购成本、优化备件库存和减少浪费,帮助客户降低总拥有成本。修复服务赋予了旧轴承新的生命,为减少对整个环境的影响做出了重要贡献。Monetti说道:“从根本上来说,轮对轴承修复能为发展循环经济助一臂之力,确保在全球范围内降低轨道车辆的总拥有成本。”

持续改进

通过提供关于返厂修复轴承的专业和详细的反馈意见,可以发现应用场合和轴承设计中的有待改进之处。越来越多的铁路行业客户与SKF签订旋转设备长效运转服务(REP)合同。根据此合同,SKF利用铁路行业服务中心的技术数据以及具体应用设备的性能信息,为客户的持续改进方案提供支持。

SKF利用新技术不断优化工艺流程,例如研究如何以更经济的方式修复轴承滚道,以减少报废率。

“SKF还在研究使用人工智能实现视觉检测过程的自动化。”Monetti说:“借助人工智能,各铁路行业服务中心可实现视觉检测过程的标准化,避免任何可能产生的人为主观判断。”他补充说,自动化程度的日益提高也是SKF运营的一大特点。

SKF不但提供专业的修复服务,而且与其他组织机构和客户合作,提供培训、支持和服务。2022年底,SKF的首套自动化检测通道将在巴西一家客户的工厂投入使用。

对于SKF来说,铁路轴承修复服务的需求正在迅速增长,预计到2023年该业务将增长50%。

深入了解轴承制造和轴承的具体应用场合,对于开发合适的修复工艺至关重要。轴承修复能够降低轴承采购成本、优化备件库存和减少浪费,帮助客户降低总拥有成本。修复服务赋予了旧轴承新的生命,为减少对整个环境的影响做出了重要贡献。Monetti说道:“从根本上来说,轮对轴承修复能为发展循环经济助一臂之力,确保在全球范围内降低轨道车辆的总拥有成本。”

透过数字看节能减排效益

SKF铁路轴承修复产品线经理兼业务拓展经理Alfredo Monetti 引用集团2018年年报时表示:“SKF集团当年的能耗总量为181.4万兆瓦时。其中,约135万兆瓦时与新轴承制造有关。新生产的轴承总重量为45.7万吨,由此可计算出每千克轴承的能耗约为2.9千瓦时(135万兆瓦时除以45.7万吨)。”

上游生产工艺同样也使用能源(例如,SKF的供应商)。Monetti解释说:“假设60%的能源用于上游生产,40%由SKF使用,那么每千克轴承的能耗便增加到约7.25千瓦时。 如果我们假定轴承修复的能耗比制造一个新轴承少85%,那么修复每千克轴承的能耗约为1.1千瓦时。”

这意味着能耗可降低6.1千瓦时。假设该能耗产生的平均二氧化碳排放量与SKF平均碳排放量相同,便可计算出能够减少的排放量(根据年度报告,SKF的平均排放系数为0.273):6.1千瓦时/千克轴承 x 0.273千克二氧化碳/千瓦时 = 1.7千克二氧化碳/千克轴承。每个轴承的平均重量按约20千克计算,那么修复一个轴承可减少约34千克的二氧化碳排放。

Monetti说道:“目前,我们每年大约修复22万个轴承。因此在全球范围内,SKF铁路轴承修复每年可减少7,480吨二氧化碳排放,而且这个数值会随着轴承修复数量的增加而增长。”(以上为保守估算,因为只考虑了与能源使用相关的排放,并未计入运输过程的碳排放)