Сотрудничество для создания умных энергетических систем и систем управления выбросами углерода в Китае

Сотрудничество компаний Goldwind и SKF расширяет горизонты низкоуглеродного производства в городе Далянь, Китай.

Пекинская компания Goldwind, выпускающая ветрогенераторы, — один из крупнейших в мире производителей ветроэнергетических систем. Более 44 000 ветрогенераторов Goldwind работают по всему миру, их совокупная генерируемая мощность составляет 89 ГВт. Компания, основанная в 1998 году, всегда полагалась на SKF как на поставщика критических компонентов, который имеет необходимые знания и опыт в сфере ветрогенераторов.

Обе компании объединяет гораздо больше, чем заинтересованность в создании надежных, эффективных и экономически выгодных ветрогенераторов. Goldwind стремится к тому, чтобы ее производственный процесс стал углеродно-нейтральным в 2022 году, и рассчитывает к 2024 году сделать свои основные ветроэнергетические продукты на 100 % пригодными для повторного использования.

И Goldwind, и SKF являются сторонниками идеи, что промышленность играет ключевую роль в борьбе с глобальным потеплением. «Мы стремимся достичь нулевых выбросов в результате нашей деятельности к 2030 году, а также по всей нашей цепочке поставок — к 2050 году», — заявил Роб Дженкинсон, руководитель программ углеродного баланса в SKF.

Центр низкоуглеродного производства

Совпадение интересов на протяжении многих лет привело Goldwind и SKF к еще более тесному сотрудничеству, и каждая из компаний видит в другой долгосрочного стратегического партнера. «SKF по-прежнему помогает нам улучшать показатели и повышать конкурентоспособность наших продуктов, а мы помогаем SKF преобразовать производственную площадку в Даляне в центр низкоуглеродного производства», — сообщил Ху Цзян, исполнительный директор и главный управляющий Beijing Etechwin Electric Co. Ltd., дочернего предприятия Goldwind.

Переход к углеродно-нейтральному производству на заводе SKF в Даляне на северо-востоке Китая — это масштабное начинание, которое включает в себя приобретение возобновляемой энергии для энергоснабжения завода, изменение конфигурации цепочки поставок и внедрение энергоэффективных производственных процессов на всех этапах деятельности.

Третий из этих элементов — энерго- и углеродноэффективное производство — является главным направлением, на котором сосредоточено сотрудничество SKF и Goldwind в последнее время. Даляньский завод имеет мощный фундамент в плане принципов и практики контроля энергопотребления, уже много лет там используется система управления энергоснабжением по стандарту ISO50001. Однако руководители площадки признали, что амбициозные цели по постоянному повышению энергоэффективности требуют более детальных, точных и своевременных данных о потреблении энергии на объекте.

Больше данных, больше аналитики

Мониторинг и управление энергоснабжением в сложных и меняющихся условиях — повседневная задача в ветроэнергетике, поэтому в Goldwind разработали для этого специальное ПО. «Мы считаем, что наш подход может применяться не только в сфере ветроэнергетики, и договорились с SKF изучить этот потенциал в производственных условиях, на даляньском заводе SKF в качестве пилотного проекта нашей новой системы управления энергоснабжением и выбросами углерода», — говорит Ху Цзян.

Мы договорились с SKF изучить имеющийся потенциал в производственных условиях и выбрали предприятие SKF в Даляне в качестве пилотной площадки для нашей новой системы управления энергоснабжением и выбросами углерода

Ху Цзянь, исполнительный директор и главный управляющий Beijing Etechwin Electric Co., Ltd.

Разработка системы стала возможной благодаря совместным усилиям: в ней участвовали работники даляньского завода, сотрудники из отделов SKF по охране окружающей среды, здоровья и безопасности, IT и цифрового производства, а также специалисты-технологи из Goldwind. Система, которую они создали, должна обеспечивать непрерывное отслеживание энергопотребления на заводе в реальном времени. Более 300 точек сбора данных по всему предприятию позволяют системе вычислять энергопотребление на уровне отдельного станка, производственного процесса и всего завода, при этом целый ряд систем аналитики и диагностики обеспечивает возможность отслеживать энергопотребление и выбросы углерода, эффективность рационализации и поддерживать высокоэффективную производственную деятельность.

Внедрение новой системы управления энергоснабжением и выбросами углерода проходило в чрезвычайно сложных условиях. В разгар пандемии COVID-19, на фоне локдаунов в городах, между главным офисом Goldwind в Пекине и Далянем было невозможно перемещаться большую часть времени. Персоналу SKF вместе с коллегами из Goldwind приходилось проводить много часов онлайн, обсуждая проблемы и пути их решения.

Несмотря на эти трудности оборудование для сбора данных было успешно установлено в марте 2022 года, и система была запущена к середине года. Теперь она работает непрерывно, собирая в реальном времени данные, которые хранятся в защищенной облачной базе данных. Персонал SKF имеет разнообразные возможности доступа к данным — от информационных панелей высокого уровня в главном офисе, где отображается общее энергопотребление и улучшение показателей, до уведомлений на конкретных станках, которые уведомляют оператора о том, что энергопотребление выходит за рамки заданных показателей.

От реагирования к проактивности

«Внедрение новой системы на даляньском заводе полностью изменило подход к управлению энергоснабжением — с реактивного на проактивный, — говорит Томас Чжао, директор по нормативно-правовому соответствию и охране окружающей среды и здоровья SKF в Китае. — Например, раньше управляющие на заводе узнавали о нештатном энергопотреблении только тогда, когда просматривали ежемесячные отчеты. Затем им приходилось тратить время на выяснение первопричин проблемы. Сегодня уведомления в реальном времени позволяют операторам реагировать моментально: можно отрегулировать режим работы станка или выполнить обслуживание, обеспечивающее максимальную эффективность оборудования.

Система управления энергоснабжением и выбросами углерода также помогает даляньскому заводу планировать и определять приоритеты в текущих программах для повышения эффективности. Аудит данных по энергопотреблению позволяет точно определить, на какие процессы и станки приходятся максимальные выбросы углерода, и, в свою очередь, реализовывать проекты рационализации с максимальным потенциалом снижения выбросов. Со временем в SKF планируют использовать все эти данные, чтобы превратить даляньский завод в площадку с нулевыми выбросами углерода».

«Дальнейшее расширение системы уже происходит, — отмечает Чжао. — В качестве следующего шага мы создали цифровые связи между системой управления энергоснабжения и выбросами углерода и цифровой производственной системой даляньского завода. Это позволит определить точное энергопотребление и выбросы углерода в пересчете на каждое изделие».

По итогам успешного запуска системы управления энергоснабжением и выбросами углерода на даляньском заводе SKF и Goldwind планируют распространить эту практику на другие заводы SKF в Китае и за его пределами. Компании также изучают пути расширения своего партнерства в других сферах. В SKF внедрят принципы нулевого углеродного баланса для будущих предприятий, и здесь может понадобиться опыт сотрудничества с Goldwind.

«К нашим компетенциям относится опыт реализации экологически чистой энергии и экологически ответственных закупок, а также знания в области других низкоуглеродных технологий, например производство и хранение солнечной энергии на предприятии», — говорит Ху Цзян.

SKF со своей стороны помогает Goldwind улучшать оценку жизненного цикла продукции и развивать более экологически чистую цепочку поставок. Компании также работают над разработкой новых стандартов для оценки нулевого углеродного баланса в ветроэнергетических цепочках поставок и разработке индустриальных парков.

Плодотворное партнерство

И SKF, и Goldwind, стремятся внести вклад в борьбу с глобальным потеплением. Вместе они создали систему, задача которой — обеспечивать непрерывное отслеживание энергопотребления в реальном времени на заводе SKF в Даляне на северо-востоке Китая.

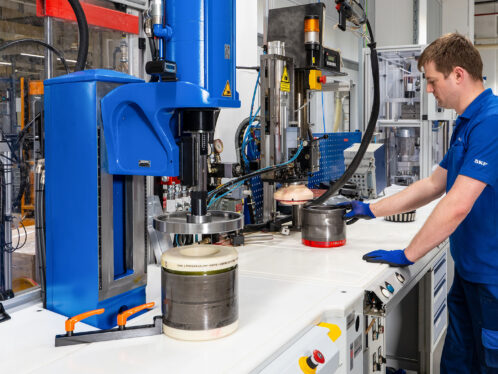

Завод открылся в 2006 году и был расширен в 2009 году. Предприятие площадью 50 000 кв. м. специализируется на производстве подшипников среднего и большого размера, этот завод компании является самым активным потребителем энергии в Китае.

Синьцзянская Goldwind Science & Technology Co., Ltd. ориентирована на устойчивое развитие. Компания в Пекине, в основном известная как просто Goldwind, — один из крупнейших в мире производителей ветроэнергетических систем.