Хорошие вибрации на цементном заводе

На Ческоморавском цементном заводе в Радотине, Чешская Республика, долгое время происходили внеплановые простои из-за повреждений редукторов. Но благодаря решению SKF для анализа вибраций чешский производитель цемента успешно справился с этой проблемой.

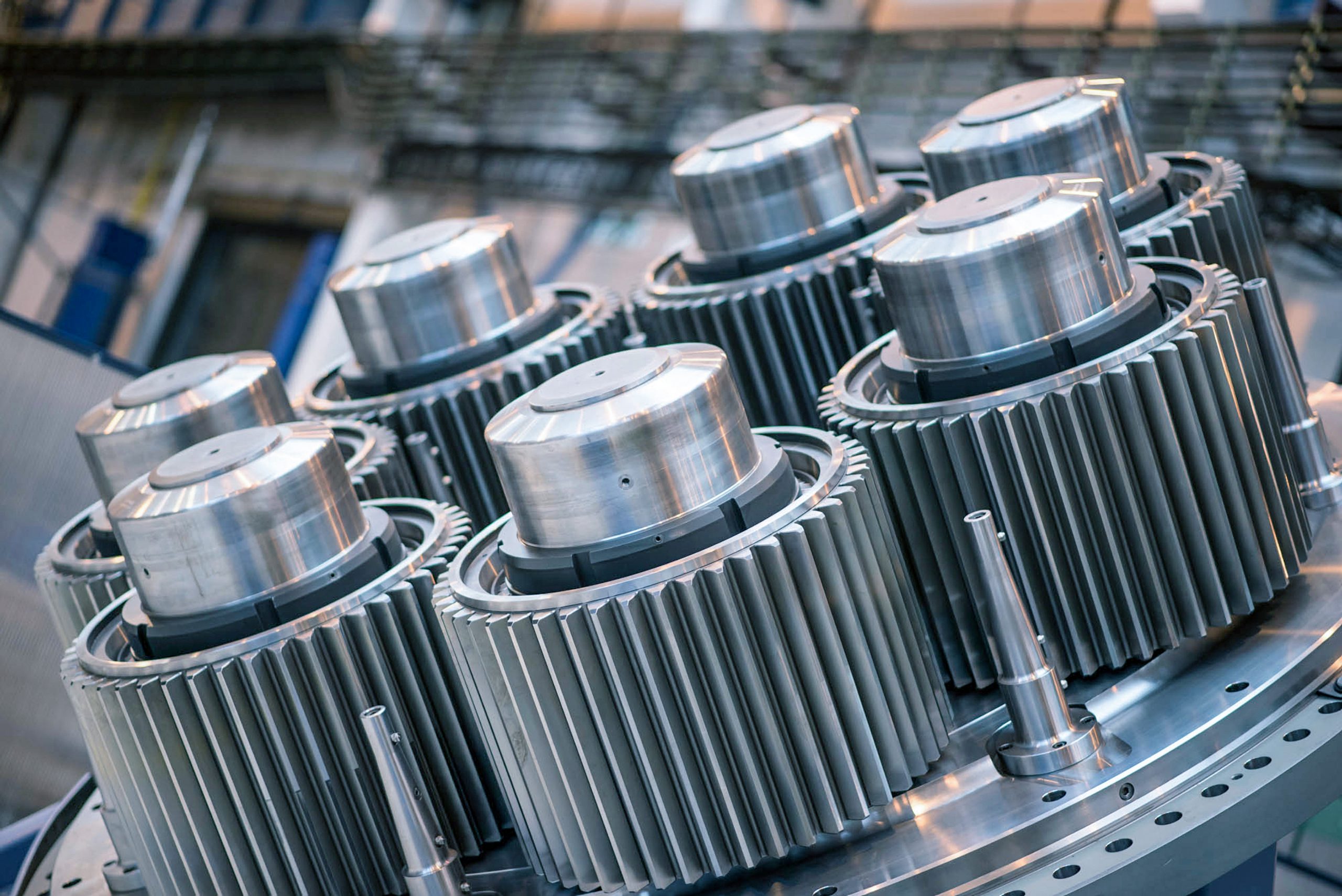

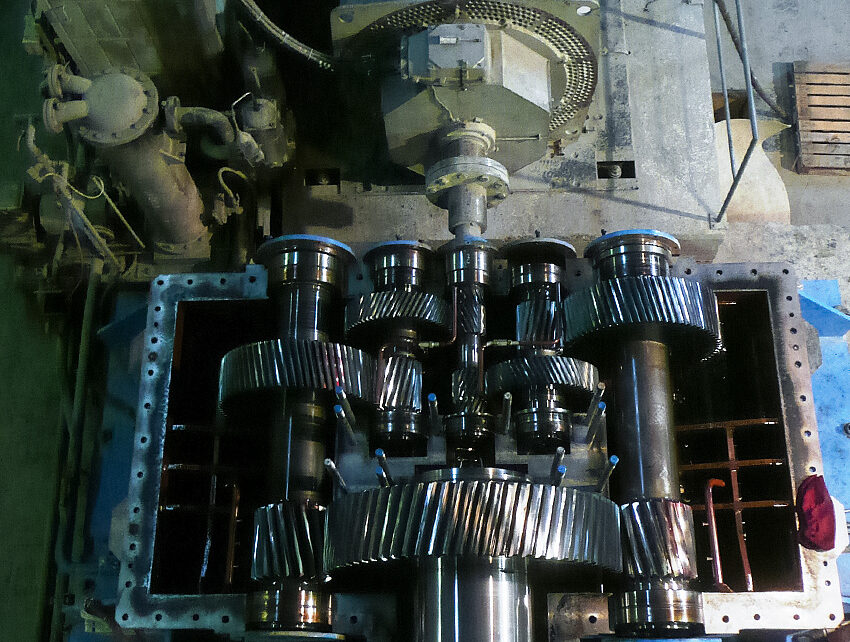

Ведь технические характеристики новых редукторов, включая их конструкцию, габариты, зубчатые передачи, размер зубчатых колёс и выбор типа подшипников, были адаптированы к потребностям завода, расположенного недалеко от столицы Чехии — Праги.

«Каждый раз, когда это происходило, вся линия помола цемента останавливалась на несколько дней, что сокращало наши мощности вдвое, — объясняет Павел Невлуд, руководитель центрального отдела техобслуживания завода. — И хотя поставщики оборудования продолжали регулировать и адаптировать компоненты, частота отказов долгое время оставалась неизменной».

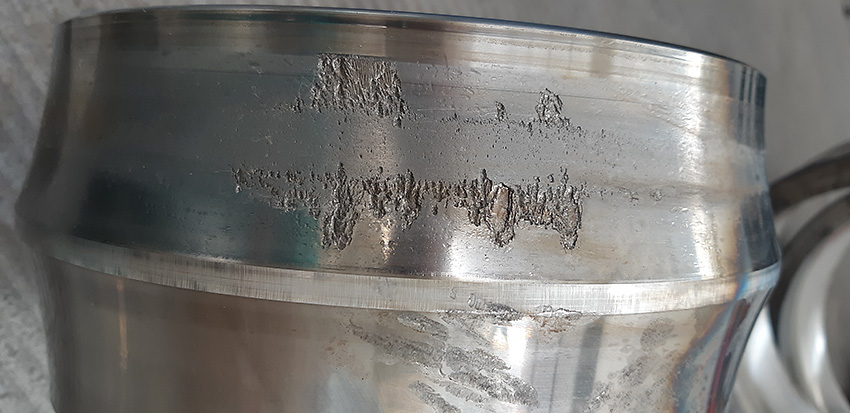

Проблема заключалась в том, что редукторы были оснащены датчиками для контроля температуры подшипников и масла, а в контуре смазывания использовался датчик расхода масла, но они не были оснащены датчиками вибрации. Это означало, что любое повреждение обнаруживалось слишком поздно, когда шум редуктора становился невыносимо громким, или когда повреждённый подшипник нагревался до значительной температуры.

Ситуация начала меняться только после того, как были привлечены специалисты SKF из центра по обеспечению эффективной работы оборудования (SKF REP-центр).

Как пояснил региональный торговый представитель SKF Мартин Ниснер, именно стационарные датчики вибрации системы Multilog IMx позволили специалистам SKF в два раза быстрее устранить проблемы цементного завода.

«Повреждение подшипников приводило к увеличению уровней вибрации на определённых характеристических частотах, которые были зафиксированы нашими датчиками».

Данные, собранные датчиками, автоматически передавались на центральный компьютер, который быстро и эффективно обрабатывал их. Эта информация позволила работникам завода в Радотине обнаруживать неисправности на ранней стадии или даже предотвращать их, так как система автоматически выдавала рекомендации по устранению существующих или потенциальных отклонений в работе оборудования.

Нам необходимо было свести к минимуму повреждения в случае выхода редуктора из строя в будущем

Павел Невлуд, руководитель центрального отдела техобслуживания, Ческоморавский цементный завод

Результаты работы произвели такое впечатление на руководителей цементного завода, что после истечения срока гарантии на редукторы Ческоморавский цементный завод подписал с SKF долгосрочный контракт на техническую поддержку.

В рамках данного соглашения специалисты SKF осуществляют удалённый мониторинг рабочих параметров. Система SKF Multilog IMx обеспечивает непрерывную проверку всех датчиков, проводки и электроники, а также автоматическую выдачу системных сообщений.

Средства, выделенные на приобретение этой услуги, несомненно являются хорошей инвестицией. В отличие от маршрутных измерений, которые отображают состояние оборудования лишь в отдельные моменты, непрерывный онлайн-мониторинг позволяет отличить кратковременные отклонения в работе от реального, постоянного ухудшения состояния оборудования.

«Удалённая диагностика SKF позволяет выявить возможные повреждения подшипников или зубьев на ранней стадии», — говорит Ниснер.

Этот процесс сокращает расходы и трудозатраты, а также облегчает планирование ремонтных работ. Более того, теперь коллеги Ниснера могут гораздо более сфокусировано реагировать на отклонения в работе оборудования.

«Конечно, невозможно отремонтировать редуктор, пока он находится в работе. Необходимо остановить мельницу, а значит, и всю производственную линию. Однако раннее выявление неисправности обычно позволяет спланировать и подготовить такую остановку для проведения ремонта», — говорит Мартин Ниснер.

Это означает, что теперь можно лучше спланировать техобслуживание, повысить эффективность работы оборудования и, конечно же, обеспечить более высокий уровень безопасности для сотрудников, которые имеют постоянный доступ к текущим данным со своего пульта управления.