开创性的深海

解决方案

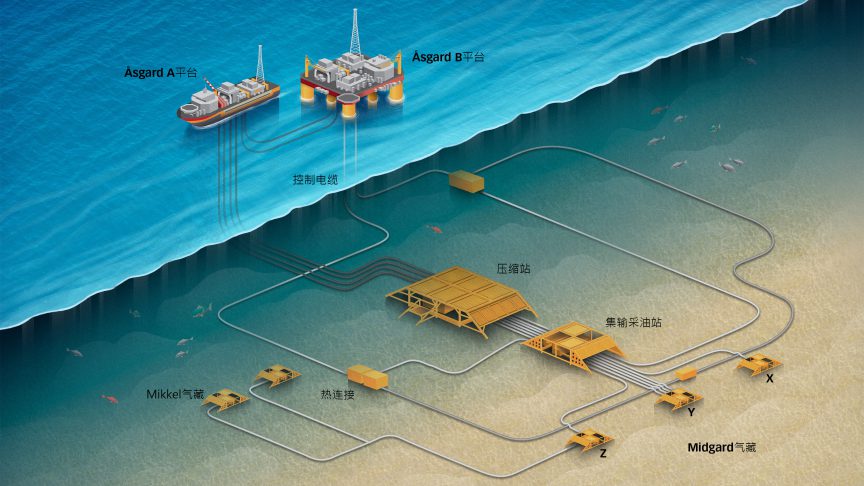

全球首座矗立于油气田底部的海底天然气压缩工厂,正在帮助挪 国家石油公司(Statoil)提高采收率、降低成本,并减轻环境影响。

事实

水下300米运转不停

2015年9月,国际能源企业挪 国家石油公司在其Åsgard油气田将全球首列海底天然气压缩列车投入运营。如今,第 辆列车正在挪 海投入生产。借助这种开创性技术,该油气田的Midgard和Mikkel气藏可开采出更多天然气,从而延长油气田的开采寿命,并提高采收率。

挪 国家石油公司(Statoil)

总部位于挪 斯 万格

在30多个国家开展运营

全球范围有22,000名雇员

最大规模的开采作业位于挪 大陆架

在纽约和奥斯陆证券交易所上市

www.statoil.com

对石油天然气行业来说,从油气田底部开采石油和天然气一直是一大难题。一旦开采难度过大,开采企业一般会停止作业。如今,挪威国家石油公司(Statoil)开发出全新海底天然气压缩系统,使经济高效地开采深海石油和天然气成为可能。

挪威国家石油公司的两台全新海底天然气压缩机为全球首创。压缩机安装于该公司Åsgard油气田水下300米海床上,实现了天然气开采量的最大化,有望大幅延长Midgard和Mikkel气藏的开采寿命。

我们倚重SKF在轴承领域的实力。市场上只有SKF能够提供如此高质量的产品。

挪 国家石油公司Åsgard项目总监Torstein Vinterstø

这两个挪威海气藏的开采量预计将增加20%以上,从而使Åsgard油气田的产量增加逾3亿桶油当量。要是没有这种全新的解决方案,这些气藏将被提早关闭。

过去,天然气压缩作业一直在钻井平台上或距开采处一定距离的岸上进行。使压缩机尽可能靠近井口有助于提高能效。它能节省空间、减少维护需要,而且作为无人控制设备,可远程操作,无需时常照管和人员配备。

此外,这种解决方案还有显著的环境益处。与传统解决方案相比,海底压缩机的能耗减少约40%,而且可大幅减少油气田的二氧化碳排放。

挪威国家石油公司Åsgard项目总监TorsteinVinterstø介绍说,新解决方案的压缩设备不惧水下环境,它们被密封在防泄漏罐中,相较于过去的解决方案,这些压缩设备处在更严密防护的环境中。他说道:“无论是在岸上或在钻井平台上,设备都要经受风吹雨打,并受到灰尘、湿度和温度变化的影响,而海底则提供了一个更稳定的环境,温度始终保持4摄氏度。”

在时间紧迫、资金有限的情况下,我们付出了极大的努力,才得以保证一切工作圆满完成,SKF为我们提供了支持,并竭尽全力达成目标。

挪 国家石油公司Åsgard项目总监Torstein Vinterstø

Åsgard海底天然气压缩工厂项目从开始到竣工大约耗费了10年时间,总计约1,100万工时。Vinterstø说,不过挪威国家石油公司乐于进行长期投资。“对于我公司和我们的合作伙伴来说,掌握前沿技术,以降低成本并保护环境是相当重要的。我们意识到,就技术而言,我们需要从不同的角度思考,探索各种降低成本和减少二氧化碳排放的途径。”

Vinterstø说,假如没有SKF等供应商的参与,海底系统可能永远不会成功。“我们倚重SKF在磁浮轴承领域的实力。市场上只有SKF能够提供如此高质量的产品。”

挪威国家石油公司和SKF在复杂磁浮轴承技术领域展开密切合作,该技术应用于压缩机罩壳(参见侧栏)。两家企业的工程师们并肩携手,Vinterstø称双方的合作“非常高效”。他说:“为了达到最佳质量水准,SKF提出诸多构想并就具体做法给出建议。”

“我们进行了大量讨论,让SKF更好地了解我们的需求,从而取得更好的成果。”

Vinterstø指出,使新技术满足众多法规的要求是一个颇为耗时的过程,SKF当时面临巨大的挑战。“说实话,我认为当时SKF能继续与我们合作,实在勇气可嘉。在时间紧迫、资金有限的情况下,我们付出了极大的努力,才得以保证一切工作圆满完成,SKF为我们提供了支持,并竭尽全力达成目标。”

Vinterstø说,如今是时候从海底技术的成功中获益,与其它企业分享该技术,并在新地点将其投入应用。

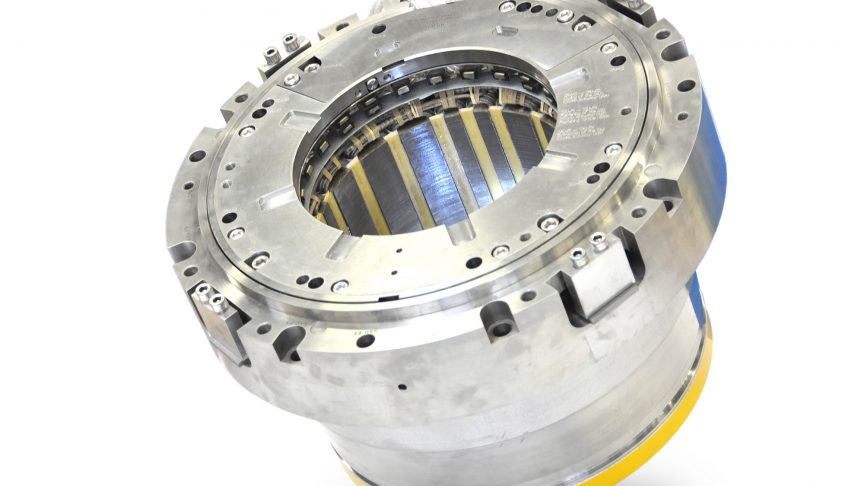

长寿命磁浮轴承

当挪 国家石油公司决定建设全球首座海底天然气压缩工厂时,它向包括SKF在内的多家供应商寻求技术支持。

经过5年的深入开发和测试(包括在地面上模拟海下条 连续运转6,000小时),SKF的磁浮轴承解决方案最终就绪,可在挪 海深处投入应用。

磁浮轴承集成在压缩机罩壳中,省去了润滑油、密封 和齿轮箱。这些无摩擦轴承实现了更高的运转速度,并减轻了压缩机模块和基础设施的重量。SKF磁机电一体化部门海下和石油天然气开发业务销售经理Jérémy Lepelley说道:“我们从挪 国家石油公司的项目中学到了很多东西,在技术方面更上一层楼,并获得了超越竞争对手的优势。”