Abgedichtete Großlager setzen neue Maßstäbe

Die Einführung von Dichtungen für Pendelrollen-Großlager in der Schwerindustrie kann sich auf die Gesamtleistung und die Gesamtbetriebskosten äußerst positiv auswirken.

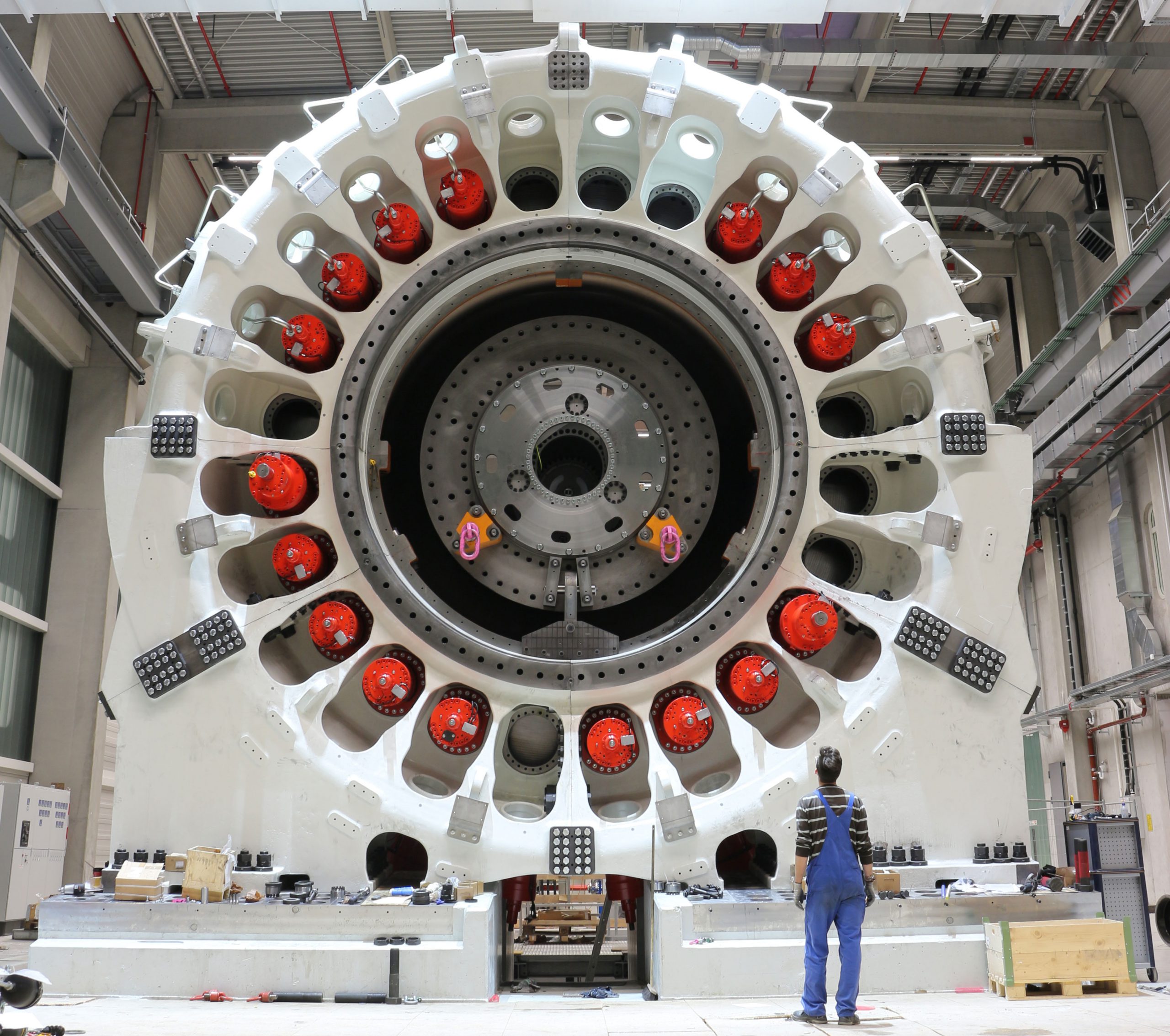

Es gibt nur sehr wenige Lager, die unter optimalen Bedingungen betrieben werden. In der Schwerindustrie, wie im Bergbau und in der Mineralaufbereitung, sind Pendelrollen-Großlager in vielerlei rotierenden Maschinen im Einsatz. Die in diesen Industriezweigen vorherrschenden Betriebsbedingungen sind jedoch häufig schwierig und können die Lagerlebensdauer erheblich verkürzen. Dies ist insbesondere bei den üblicherweise verwendeten offenen Lagern der Fall.

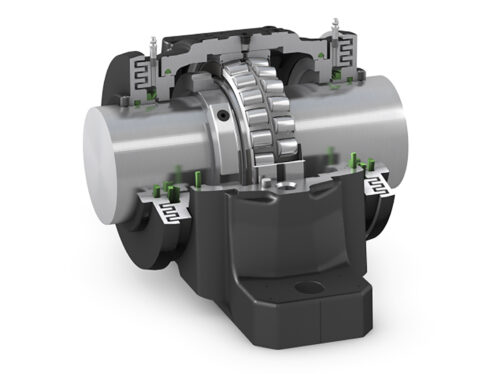

SKF hat sich auf die Bedürfnisse ihrer Kunden in der Schwerindustrie eingestellt und ihr Angebot an abgedichteten Pendelrollenlagern (SSRB) nicht nur auf größere Lagergrößen – 800 mm bis 2.500 mm Außendurchmesser – ausgeweitet, sondern SSRB-Lager auch in ihr Standardprogramm für viele in diesen Branchen gängige Lagerreihen aufgenommen. Mit dem umfassendsten Angebot an SSRB-Lagern auf dem Markt kann SKF die Vorteile abgedichteter Lösungen anbieten, wie beispielsweise geringere Gesamtbetriebskosten, längere Wartungsintervalle und ein geringerer Schmierfettverbrauch.

Die Unternehmen verlangen in zunehmendem Maße eine längere Lagerlebensdauer und niedrigere Gesamtbetriebskosten aufgrund eines geringeren Fettverbrauchs und reduzierter Fettentsorgungskosten. Außerdem erwarten sie infolge der längeren Lagerlebensdauer eine höhere Maschinenverfügbarkeit und weniger ungeplante Stillstände durch Lagerausfälle. Und sie wünschen sich eine Lösung, die sichere und attraktive Arbeitsplätze bietet, wo keine unnötigen und oft gefährlichen Nachschmierarbeiten durchgeführt werden müssen. All dies kann SKF mit ihren SSRB-Lagern bieten.

Mit ihren eigenen Berechnungstools zeigt SKF die potenziellen Einsparungen auf, die sich durch einen Wechsel von einer offenen hin zu einer abgedichteten Lagerlösung ergeben. Meist ist der Umstieg auf ein abgedichtetes Lager unproblematisch und man wählt einfach einen direkten Ersatz aus dem Standardangebot aus.

Einfacher Wechsel zu einem abgedichteten Lager

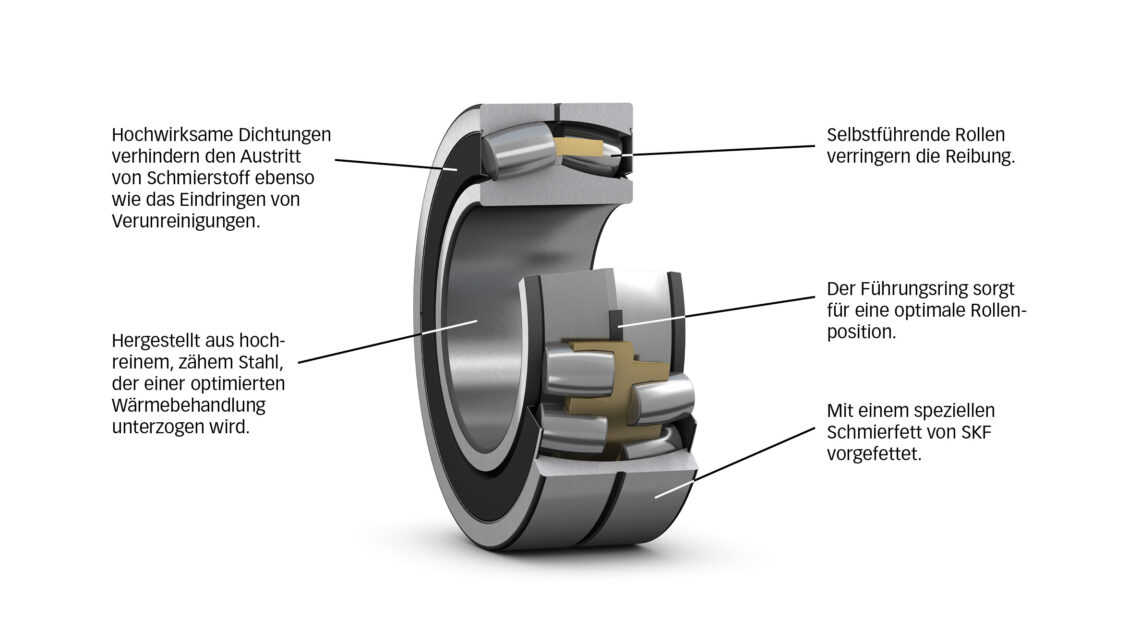

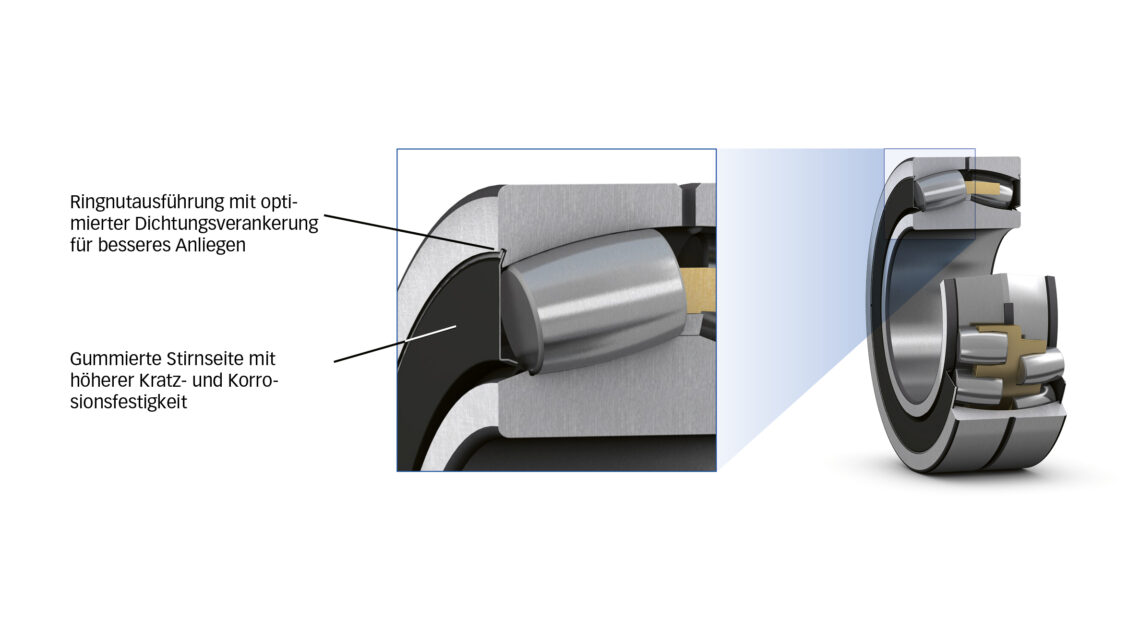

Um Dichtungen in größere Lager einbauen zu können, wurde der Lageraußenring so modifiziert, dass er die Dichtung in derselben ISO-Breite wie das offene Lager für die in der Schwerindustrie am häufigsten verwendeten Lagerreihen aufnehmen kann. So kann der Kunde ohne Weiteres von einem offenen zu einem abgedichteten Lager wechseln, da die Lager die gleiche Breite und Tragfähigkeit aufweisen.

Companies are increasingly seeking longer bearing service life and lower total cost of ownership.

Der Dichtungswerkstoff (HNBR-Kautschuk und G-Ecopur) wurde so gewählt, dass er den unterschiedlichsten Umgebungsbedingungen beim Betrieb des Lagers standhält. Auch die Handhabung und Montage der Dichtungen beim Einbau im SKF Werk unterliegen strengen Kriterien. Lager mit einem Bohrungsdurchmesser unter 1.000 mm besitzen eine HNBR-Dichtung, die durch einen Sprengring gehalten wird. Größere Lager sind mit einer G-Ecopur-Dichtung ausgestattet, die mit dem Lageraußenring verschraubt wird.

Die Konstruktion ist mit einer verschleißfesten Dichtung versehen, die auch während des Betriebs ihre Position nicht ändert. Die Lager sind mit einem speziellen Fett vorgeschmiert und mit Hochleistungsberührungsdichtungen abgedichtet. SKF bietet auch einen Montageservice vor Ort sowie Spezialwerkzeuge an, die den Einbau erleichtern; ein falscher Einbau des Lagers auf der Welle kann nämlich bei Großlagern zum Ausfall führen.

Ein Minimum an Schmierfett

In einer Anwendung in der Mineralaufbereitungsindustrie werden bei Hochdruck-Mahlwalzen (HPGR) typischerweise vier Pendelrollen-Großlager verbaut. Bei einer offenen Lagerkonfiguration mit einem Wartungsintervall von drei Monaten werden bei bestimmten Lagergrößen normalerweise 540 kg Fett gebraucht. Im Vergleich dazu werden bei abgedichteten SKF Explorer Pendelrollenlagern jedoch nur 7 kg Fett für das gleiche Wartungsintervall benötigt, was sowohl die Kosten als auch die Umweltbelastung erheblich reduziert.

Darüber hinaus sind abgedichtete Lager, die das Eindringen von Verschmutzungen und den Austritt von Lagerfett verhindern, eine langfristige Investition in eine höhere Maschinenverfügbarkeit. Die Notwendigkeit einer Maschinenwartung wird nicht durch die vorbeugende Wartung der Lager, sondern allein durch den Verschleiß der Walzenpresse selbst bestimmt. Die Lösung mit abgedichteten Lagern erhöht nicht nur die Produktivität und Maschinenverfügbarkeit, sondern senkt gleichzeitig auch die Gesamtbetriebskosten.

Längere Lebensdauer

Auch wenn die anfänglichen Kosten eines SSRB-Lagers, das mehr Komponenten besitzt als ein offenes Lager, etwas höher sind, zeigen sich die Einsparungen doch deutlich in der längeren Lebensdauer, dem geringeren Fettverbrauch und den längeren Schmierintervallen. Dies führt zu kundenspezifischen Einsparungen, die sich aus einer höheren Maschinenverfügbarkeit und mehr Sicherheit am Arbeitsplatz ergeben. Zwar sind die Betriebsbedingungen von Maschine zu Maschine unterschiedlich, aber die Erfahrung zeigt, dass sich die Lebensdauer mindestens um das Zwei- bis Dreifache erhöht – in einigen Anwendungen sogar um das Neunfache oder darüber hinaus.

Die Fetteinsparung kann bis zu erstaunliche 99 Prozent betragen, was aber auch von den maschinenspezifischen Betriebsbedingungen und vom jeweiligen Verschmutzungsgrad abhängig ist.

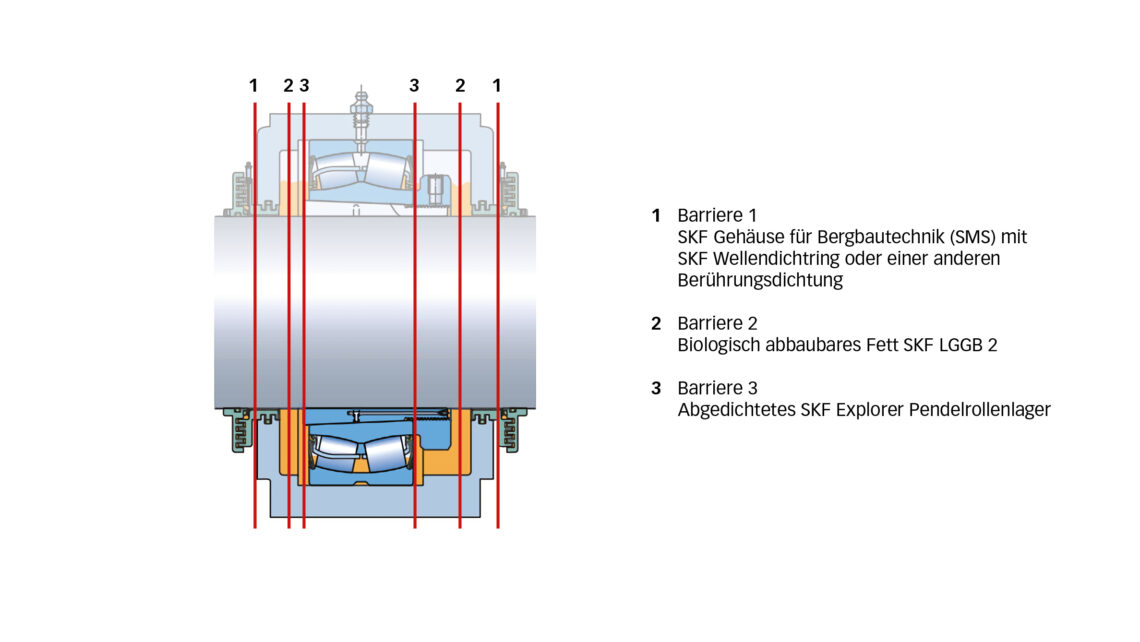

Aufgrund des niedrigeren Fettverbrauchs der SSRB-Lager ist dann eine CO2-Reduktion bei verunreinigtem Schmierstoff möglich. Dies trägt wiederum dazu bei, dass weniger Transporte zum Einsatzort erforderlich sind und weniger Fett entsorgt werden muss, was ebenfalls die Umwelt erheblich entlastet. Zudem bietet SKF für die härtesten Einsatzbedingungen eine zusätzliche Drei-Barrieren-Lösung an, deren durchschnittliche Lebensdauer dreimal so hoch ist wie die eines offenen Lagers. Mit dieser Drei-Barrieren-Lösung lässt sich das Nachschmieren von einmal pro Woche auf nur noch zweimal pro Jahr reduzieren, wodurch 90 Prozent des Zeitaufwands und der Kosten für die Schmierung eingespart werden und gleichzeitig die Arbeitssicherheit des Wartungspersonals erhöht wird.

Abgedichtete Lösungen für größere Lagergrößen sind ein großer Fortschritt für die anspruchsvollsten industriellen Anwendungen und stellen eine nachhaltige Lösung für viele Maschinenbetriebsarten dar.