Der letzte Schliff

Eine bahnbrechende Technologie verleiht Industrieböden bessere Qualität und höhere Lebensdauer.

Diamanten zur Fußbodenpflege? HTC Floor Systems hat diese innovative Technologie entdeckt, um Natursteinfußböden von Schmutz und Unebenheiten zu befreien. Das Unternehmen mit Sitz im schwedischen Söderköping hat eine breite Palette von Diamantwerkzeugen und Maschinen entwickelt, um Bodenflächen unterschiedlicher Art abzuschleifen. Die Produkte werden über Tochtergesellschaften in Frankreich, Deutschland, Großbritannien und den USA sowie über Vertragshändler in rund 60 Ländern vertrieben.

Alles begann 1987, als Håkan Thysell endgültig genug von den marktüblichen Maschinen und Verfahren zur Reinigung und Renovierung von Natursteinfußböden hatte. Als Betreiber eines Reinigungsunternehmens wollte er nun eine eigene, bessere Methode entwickeln. Mit seinem neuen Unternehmen HTC (Håkan Thysell Company) machte er sich an die Arbeit und experimentierte mit verschiedenen Lösungen.

Thysell plante, eine leistungsstarke Maschine zu konstruieren, die große Flächen in kurzer Zeit schleifen konnte, und bat seinen Bruder, einen Ingenieur, um Unterstützung. Die ersten Versuche fanden in der Garage des Bruders statt und wiesen noch erhebliche Mängel auf, wie Thysells Sohn Karl, der heutige Marketingleiter bei HTC, gesteht. Mit der 1991 entwickelten Dia Nova, heute unter der Bezeichnung HTC 800 Classic bekannt, gelang der Durchbruch. Schafften herkömmliche Maschinen zum Schleifen von Natursteinböden maximal 30 Quadratmeter pro Tag, konnte die HTC 800 eine Fläche von 200 Quadratmetern bearbeiten.

Als ein schwedischer Bauunternehmer in einer Zeitung über HTC las, wandte er sich an das Unternehmen und fragte, ob das neue Modell auch für Betonböden geeignet sei. „Wir machten einen Versuch, und es funktionierte“, erinnert sich Karl Thysell. „Plötzlich konnte HTC neben Marmor- und sonstigen Natursteinböden auch Betonflächen schleifen.“

HTC hatte eine Lösung gefunden, um selbst dem stumpfesten Beton noch eine blanke Oberfläche zu verleihen. Bald gelang es Thysell auch, das Wasser aus dem Schleifprozess zu eliminieren. Das neue Trockenschleifverfahren war sauberer und umweltfreundlicher.

HTC-Maschinen arbeiten chemiefrei und sind im Vergleich zu anderen Verfahren geräusch- und staubärmer. Für die Bearbeitung eines Fußbodens benötige man 1,7 Kilowattstunden Strom pro Quadratmeter, so Thysell. Andere Systeme verbrauchen bis zu 50 Kilowattstunden. Außerdem erzeugen die Polier- und Schleifmethoden von HTC bis zu 190 Mal weniger CO2-Emissionen als konkurrierende Methoden.

Heutzutage ist ein helles, sauberes Umfeld ein wichtiger Faktor, um Arbeitsplätze in der Industrie attraktiv zu machen. „Viele Fertigungshallen sind mittlerweile genauso ansprechend wie Büroräume, damit die Leute hier gerne arbeiten und ihren Arbeitsplatz in Ordnung halten“, meint Thysell. „Industrielle Arbeitsplätze haben sich sehr verändert. Polierte Betonböden sind ein wesentlich größerer Trend geworden, als wir uns je vorstellen konnten.“

Geschliffene und polierte Betonböden haben neben der einfacheren Pflege noch weitere Vorteile. Ein HTC-Kunde verzeichnete weniger Probleme mit der Elektronik in seinen Gabelstaplern, nachdem die Betonböden entsprechend behandelt worden waren. „Die statische Aufladung nimmt ab“, erklärt Daniel Gustafsson, der bei HTC in der Forschung und Entwicklung tätig ist. „Hinzu kommt, dass die Gabelstapler leiser sind und weniger Schwingungen verursachen, wenn unsere Maschine Löcher und Unebenheiten an Nahtstellen beseitigt hat. Außerdem reflektiert ein auf Hochglanz polierter Boden besser das Licht. Auf diese Weise kommt man mit weniger Beleuchtung aus und kann Energie sparen.“

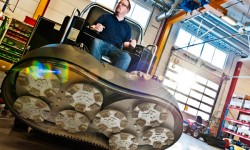

Die zehnköpfige F&E-Abteilung des Unternehmens entwickelte vor einiger Zeit die größte Bodenschleifmaschine der Welt mit einer Breite von 2,5 Metern. Sie ermöglicht einen kostengünstigeren und schnelleren Schleifprozess. HTC steckt jedoch seine Ziele noch höher: In Zusammenarbeit mit dem schwedischen Verkehrsinstitut werden zurzeit neue Methoden zur Wartung von Straßen und Brücken getestet.

„Wir haben einen Markt geschaffen, den es zuvor gar nicht gab, und hier unsere führende Stellung behauptet“, kommentiert Thysell und verweist auf mehrere Hundert Patente des Unternehmens. „Wir nennen uns selbst ,die Innovatoren’, und einige unserer Wettbewerber bezeichnen sich stolz als ,die Imitatoren‘.“

Langjährige Beziehungen

HTC ist seit über 15 Jahren SKF Kunde und verwendet in seinen Bodenschleifmaschinen Radlagereinheiten sowie sonstige Lager und Dichtungen von SKF. Beim Schleifen harter Bodenflächen werden die Maschinenteile einer enormen Beanspruchung ausgesetzt. Der dabei entstehende Staub kann zudem die Ausrüstung beschädigen.

HTC suchte nach einer langlebigeren Lösung als die üblichen Lager, die etwa 300 Stunden halten. Keramik-Lager waren eine bessere, aber auch teurere Alternative, weswegen SKF eine weitere Option ausprobierte. „Wir hatten die für die Autoindustrie konstruierten Radlagereinheiten bei Schleifmaschinen getestet“, erklärt Johan Fritzon, Großkundenbetreuer bei SKF Industrial Market – Regional Sales and Service.

Der Versuch fiel positiv aus. Mit den SKF Radlagereinheiten war HTC in der Lage, die Zahl der Betriebsstunden drastisch zu erhöhen: in einem Fall von 300 auf 7.000 und in einem anderen Fall auf bis zu 100.000 Stunden. Ein weiteres Plus: Da die Radlagereinheiten für den Automobilsektor in großen Stückzahlen hergestellt werden, konnte HTC außerdem noch viel Geld sparen.

„Früher mussten wir beim Bau unserer Maschinen immer mit dem Motor anfangen“, sagt Daniel Gustafsson von der F&E-Abteilung bei HTC. „Dank der Radlagereinheiten von SKF können wir sie jetzt in der richtigen Reihenfolge bauen – von unten nach oben. Das ist eine enorme Verbesserung.“

Inzwischen verwendet HTC je nach Größe der Maschine zwei verschiedene Arten von SKF Radlagereinheiten. Die großen Radlagereinheiten haben eine Lebensdauer von 6.000 Stunden und die kleineren halten über 100.000 Stunden. „Die Radlagereinheiten überdauern unsere Maschinen“, stellt HTCs Marketingleiter, Karl Thysell, fest.