SKF hat, was die Lebensmittel- und Getränkeindustrie braucht

Mit den lebensmittelverträglichen Dichtungslösungen von SKF stärkt der österreichische Maschinenhersteller Laska Produktivität, Automationsgrad und Hygienestandards in der Lebensmittelproduktion.

Konstruktionsmechaniker bei Laska

2020 sollte ein denkwürdiges Jahr für den österreichischen Produktionsausrüstungsspezialisten Laska werden. Das Familienunternehmen hatte 140-jähriges Bestehen und konnte auf eine Firmenentwicklung vom Kleinhandel für Wurstdärme zu einem der weltweit wichtigsten Hersteller von hochtechnologischen Maschinen zur Lebensmittelverarbeitung mit Kunden in 140 Ländern zurückblicken.

Allerdings sollte Laskas Jubiläumsjahr aus ganz anderen Gründen in Erinnerung bleiben. Maximilian Laska, CEO des Unternehmens und in fünfter Generation in der Geschäftsleitung, stand vor der schwierigen Aufgabe, Laska möglichst unbeschadet durch die COVID-19-Pandemie zu lotsen. Aufgrund von Lockdowns und Reisebeschränkungen konnten zwar keine Jubiläumsfeierlichkeiten stattfinden, aber in seiner Entwicklungsarbeit ließ Laska sich von der Krise nicht ausbremsen. Das Unternehmen nutzte das Jahr, um mehrere Projekte voranzutreiben, darunter die Einführung neuer IT-Systeme und die Entwicklung von digitalen Tools für eine bessere Vernetzung seiner Vertriebs- und Serviceteams mit Kunden in allen Teilen der Welt.

2020 sollte ein denkwürdiges Jahr für den österreichischen Produktionsausrüstungsspezialisten Laska werden. Das Familienunternehmen hatte 140-jähriges Bestehen und konnte auf eine Firmenentwicklung vom Kleinhandel für Wurstdärme zu einem der weltweit wichtigsten Hersteller von hochtechnologischen Maschinen zur Lebensmittelverarbeitung mit Kunden in 140 Ländern zurückblicken.

Allerdings sollte Laskas Jubiläumsjahr aus ganz anderen Gründen in Erinnerung bleiben. Maximilian Laska, CEO des Unternehmens und in fünfter Generation in der Geschäftsleitung, stand vor der schwierigen Aufgabe, Laska möglichst unbeschadet durch die COVID-19-Pandemie zu lotsen. Aufgrund von Lockdowns und Reisebeschränkungen konnten zwar keine Jubiläumsfeierlichkeiten stattfinden, aber in seiner Entwicklungsarbeit ließ Laska sich von der Krise nicht ausbremsen. Das Unternehmen nutzte das Jahr, um mehrere Projekte voranzutreiben, darunter die Einführung neuer IT-Systeme und die Entwicklung von digitalen Tools für eine bessere Vernetzung seiner Vertriebs- und Serviceteams mit Kunden in allen Teilen der Welt.

Konstruktionsmechaniker bei Laska

Modulares Konstruktionskonzept

Durch die Pandemie bekam das Angebot von Laska in vieler Hinsicht einen zusätzlichen Wert für die Kunden. „Lebensmittelunternehmen kommen zu uns, weil sie integrierte Produktionslinien für hochstandardisierte Massenproduktion suchen, die die Option einer zukünftigen Anpassung an neue Gegebenheiten bieten“, erklärt Günter Leibetseder, Konstruktionsmechaniker bei Laska. Laska baut zwar weiterhin Stand-alone-Maschinen wie Kutter, Wölfe und Mischmaschinen, konzentriert sich jedoch zunehmend auf integrierte und hochautomatisierte Produktionslinien. Ausgangspunkt ist dabei ein modulares Konstruktionskonzept, das es den Kunden ermöglicht, die Anlagen bei Bedarf zu erweitern oder zu rekonfigurieren.

In hygienischen Konstruktionen sind Dichtungen ein zentrales Element.

Günter Leibetseder, Konstruktionsmechaniker bei Laska

Gerade für die Lebensmittelverarbeitung bietet die Automation wichtige Vorteile: niedrigere Kosten und eine engmaschigere Qualitätskontrolle. Hochautomatisierte Systeme, die mit weniger Arbeitskräften auskommen, waren während der Pandemie besonders gefragt, weil die Lebensmittelhersteller verpflichtet waren, in ihren Fabriken für räumliche Trennung zwischen den Beschäftigten zu sorgen. Inzwischen sind Laskas automatisierte Lösungen dank ihrer hohen Produktivität auch bei Kunden beliebt, die auf Märkten mit großem Arbeitskräftemangel tätig sind.

Ein sauberer Start

Zusätzlich erfordern die strikten Hygiene- und Sicherheitsbestimmungen der Branche, dass die Maschinen nach jedem Schichtende oder Produktwechsel sorgfältig gesäubert werden. Deshalb hat Laska der Wirksamkeit und Schnelligkeit dieser Reinigungsprozesse in den letzten Jahren viel Aufmerksamkeit gewidmet.

„Unsere Kunden wollen Reinigung und Desinfektion erleichtern und beschleunigen“, erklärt Leibetseder. „Das ist sehr wichtig, denn oft werden diese Arbeiten nicht von Spezialisten, sondern von den jeweiligen Maschinenbedienern erledigt.“ Um hier Verbesserungen zu erzielen, hat Laska ein mehrjähriges, inzwischen bereits zur Hälfte durchgeführtes Projekt auf den Weg gebracht, das alle seine Maschinen auf die neuesten Konstruktionsprinzipien für hygienisches Design umstellt.

Hygiene war schon immer ein kritischer Faktor bei der Konstruktion von Maschinen für die Lebensmittelproduktion. Deswegen verwendet Laska in all seinen Maschinenkonstruktionen lebensmittelverträgliche Werkstoffe wie zum Beispiel Edelstahl. Hygienisches Design bedeutet heute jedoch mehr: Selbst kleinsten Konstruktionsdetails wird große Beachtung geschenkt. Die Oberflächen sollen glatt, zusammenhängend und leicht abzuwaschen sein, sie dürfen keine Spalten oder Rillen aufweisen, in denen sich Reste oder Bakterien ansammeln können.

Laskas erste neugestaltete Maschinenreihe waren die Wölfe zur Herstellung von hochwertigem Hackfleisch für Wurstprodukte, Hamburger und andere Lebensmittelerzeugnisse. Auf der Suche nach einem wesentlichen Element dieses Projekts nahm das Konstruktionsteam Kontakt zu SKF auf.

Auf die Dichtung kommt es an

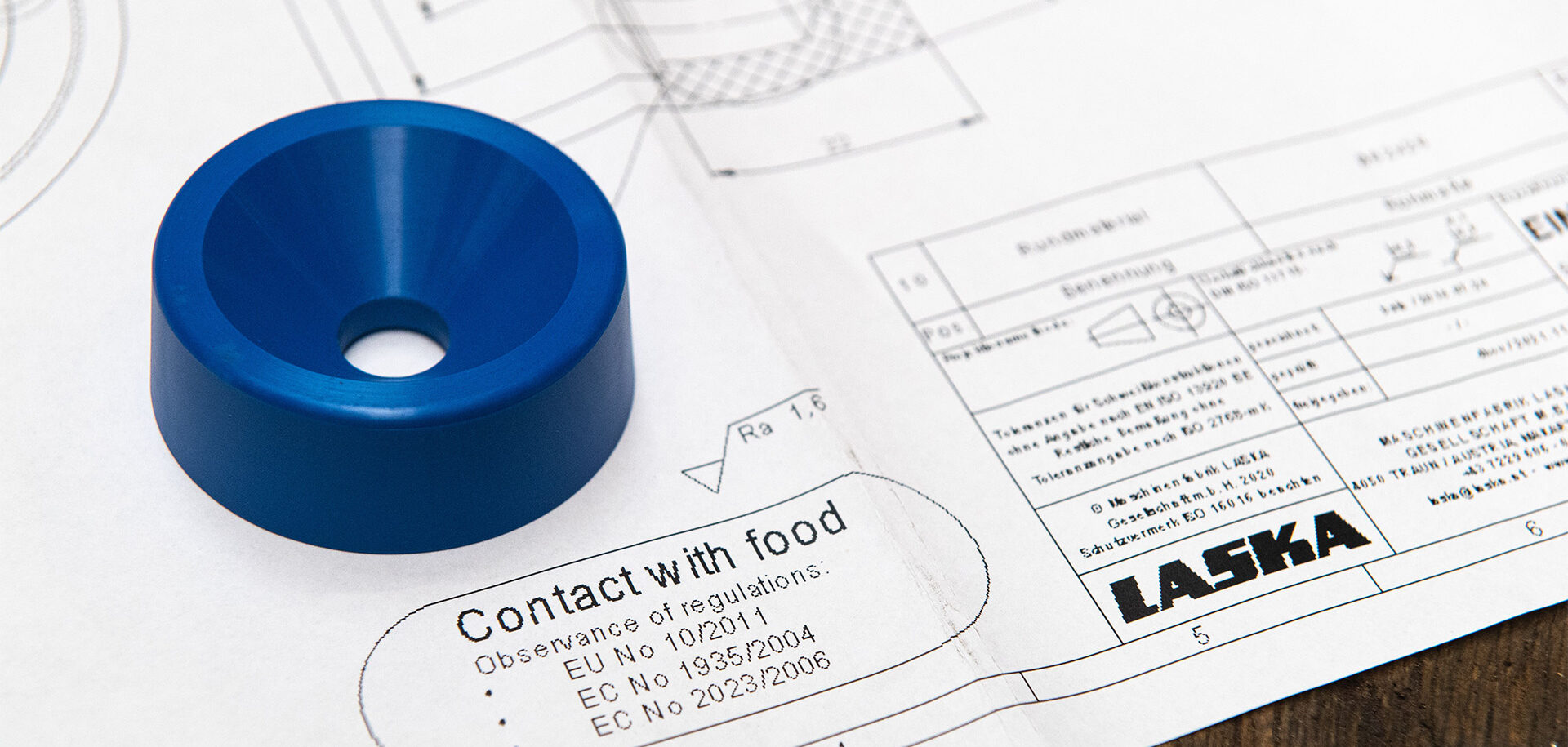

„In hygienischen Konstruktionen sind Dichtungen ein zentrales Element“, erläutert Konstruktionsmechaniker Leibetseder. „Man braucht eine Dichtungslösung, die zuverlässig ist, ohne Spalten oder Toträume, in denen sich Reste festsetzen können. Zudem muss der Werkstoff lebensmittelverträglich und chemikalienbeständig sein. Und natürlich von blauer Farbe, damit im Falle eines Dichtungsausfalls eventuelle Werkstoffreste leicht zu erkennen sind.“

Nach Begutachtung zahlreicher Werkstoff- und Designoptionen fand das Team von Laska die optimale Dichtungslösung in der SKF Baureihe von Dichtungen aus thermoplastischem Elastomer (TPU), einem Polyurethan mit hervorragender Chemikalienbeständigkeit. Wegen seiner optischen Erkennbarkeit wird dieser Kunststoff für Lebensmittel- und Getränkeanwendungen empfohlen.

Das Material erfüllt alle wesentlichen Bestimmungen der Lebensmittelindustrie, darunter die FDA-, EU- und 3A-Hygienevorschriften. Es enthält keine Stoffe tierischen Ursprungs und ist für einen Betriebsbereich von -20°C bis +110°C ausgelegt.

Darüber hinaus ist der Dichtungswerkstoff von SKF gegen praktisch alle herkömmlichen, in der Lebensmittelverarbeitung verwendeten Produkte beständig. Neben Wurstbrät – entscheidend für die erste Dichtungsanwendung bei Laska – bewältigt die TPU-Werkstoffrezeptur auch den Kontakt mit Milchprodukten, Speiseölen, Obst, Zuckerarten und Alkohol. Zur Erfüllung aller gängigen Hygienevorschriften ist H-ECOPUR 95A-blue auch gegen Schäden durch Salpetersäure, Phosphorsäure, Natriumlauge, Natriumhypochlorit und Dampf beständig. Hinzu kommt, dass der Werkstoff – wie die Bezeichnung schon andeutet – in der so wichtigen Farbe Blau erhältlich ist.

Standardisierte und kundenspezifische Teile

Neben den richtigen Leistungseigenschaften konnte SKF Laska auch die richtige Produktionskapazität bieten. In jedem der neuen Wölfe sind Dutzende von Dichtungen eingebaut. Das Unternehmen benötigte eine Mischung aus handelsüblichen Standardlösungen und kundenspezifischen, nach exakten Vorgaben gefertigten Teilen. Mit dem werkseigenen computergesteuerten CNC-System SKF SEAL JET konnte SKF die maßgeschneiderten Dichtungen mit kurzen Lieferzeiten in genau den Mengen liefern, die Laska brauchte, um den Zeitplan für Produktentwicklung, Prüfung und Produktion einzuhalten.

Wölfe der neuen Baureihe von Laska sind nun seit ungefähr drei Jahren in Kundenunternehmen in Betrieb. Die neuen Dichtungen haben alle Leistungserwartungen erfüllt. In der Zwischenzeit hat Laska das Projekt zur Umstellung seiner Maschinen auf hygienisches Design fortgesetzt und bisher für jede Maschine SKF Dichtungslösungen gewählt. 2021 brachte das Unternehmen einen neuen Feinstzerkleinerer auf den Markt und hat gerade die Konstruktionsarbeiten für eine neue Baureihe von Mischmaschinen abgeschlossen.

Weitere Maschinen sollen folgen. „Der Konstruktionszyklus für jede neue Maschine liegt bei zwei bis drei Jahren“, verdeutlicht Günter Leibetseder. „Das mag ein großer Zeitaufwand sein, aber wir müssen sehr viele Tests durchführen, um sicherzustellen, dass jedes Produkt, das wir auf den Markt bringen, die Erwartungen unserer Kunden hundertprozentig erfüllt.“ Während Laska weiterhin innovative Hygienelösungen für diese Kunden entwickelt, unterstützt SKF das Unternehmen in jeder Phase.

Harte Bedingungen in der Lebensmittel- und Getränkeindustrie

Die Bedingungen in der Lebensmittel- und Getränkeverarbeitung sind für Dichtungen eine echte Bewährungsprobe. In dieser Branche müssen Maschinen eine Reihe von Herausforderungen bewältigen, darunter extreme Temperaturen, hohe Feuchtigkeitsgrade sowie die Einwirkung von abrasiven oder korrosiven Stoffen. Vor jedem Produktionswechsel müssen diese Maschinen einer Hochdruckreinigung mit ätzenden oder säurebasierten antibakteriellen Reinigungsmitteln unterzogen werden.

Solche Betriebsbedingungen können Dichtungsausfälle, beschädigte Verbindungsstellen und ungeplante Stillstände hervorrufen. Sollte ein Metall- oder Kunststoffpartikel in das Endprodukt gelangen, schreiben die Bestimmungen den Rückruf der gesamten Charge vor.

SKF hat jahrzehntelange Erfahrung mit der Konstruktion und Fertigung von Dichtungen für die Lebensmittel- und Getränkeindustrie. In Zusammenarbeit mit Maschinenherstellern und -bedienern haben die Ingenieure des Unternehmens einige der schwierigsten Dichtungsprobleme gelöst. SKF bietet eine breite Palette von standardisierten Dichtungsoptionen für anspruchsvolle Lebensmittel- und Getränkeanwendungen und verfügt über die Kapazität, maßgeschneiderte Dichtungslösungen für Kunden in allen Teilen der Welt zu entwickeln und bereitzustellen.

Die Wahl der richtigen Konstruktion

Ausgangspunkt für jede erfolgreiche Dichtungskonstruktion ist die Wahl des jeweils richtigen Werkstoffs oder der richtigen Werkstoffkombination. Für Lebensmittel- und Getränkeanwendungen umfasst das Werkstoffangebot von SKF drei Werkstoffgruppen. Für die thermoplastischen Elastomerdichtungen verwendet das Unternehmen Hochleistungs-Polyurethane (TPU), die ausgezeichnete Reib- und Verschleißfestigkeit mit geringem Druckverformungsrest, hoher Reißfestigkeit und hervorragender Druckbeständigkeit kombinieren. SKF Dichtungen aus H-ECOPUR TPU sind in der von der Lebensmittelindustrie bevorzugten Farbe Blau erhältlich, die bei einem Dichtungsausfall die optische Erkennbarkeit von Werkstoffresten ermöglicht.

Die Elastomerdichtungen von SKF sind in verschiedenen Hochleistungswerkstoffen mit optimaler Beständigkeit gegen chemische und andere Medien verfügbar. Ethylen-Propylen-Dien-Kautschuk (EPDM) ist eine Gruppe von Werkstoffen, die etwa bei Einwirkung von wässrigen Lösungen besonders gut geeignet sind, während hydrierter Nitrilkautschuk (HNBR) und Fluorelastomer (FKM) eine hohe Beständigkeit gegen Fette und Öle aufweisen.

Das Angebot von SKF an thermoplastischen Dichtungswerkstoffen umfasst POM, PEEK, PTFE und UHMWPE. Diese Werkstoffe arbeiten mit weniger Reibung und Verschleiß als Elastomere, benötigten aber eine Komponente aus Metall oder Elastomer zur Vorspannung der Dichtung.

Alle SKF Werkstoffe für Anwendungen in der Lebensmittel- und Getränkeverarbeitung erfüllen die Anforderungen der jeweiligen Aufsichtsbehörden. Sie stehen auf der Liste der von der US-Behörde für Lebens- und Arzneimittel (FDA) zugelassenen Stoffe und entsprechen den einschlägigen europäischen Verordnungen für Lebensmittelsicherheit.