Éliminer les particules fines

Dans un système hydraulique correctement entretenu, l'huile doit être en parfait état. Un système de filtration ultra-performant permet d'éliminer des impuretés extrêmement fines qui échappent aux systèmes conventionnels et de contribuer ainsi à réduire les coûts et l'impact sur l'environnement, tout en allongeant la durée de service.

L’huile hydraulique a pour principale fonction la transmission de puissance, mais elle joue, en outre, un rôle essentiel dans le bon fonctionnement de l’ensemble du système à travers la lubrification des pièces mobiles, l’évacuation de la chaleur dans les zones soumises à des charges élevées, la prévention de la corrosion des composants et la protection des surfaces critiques contre la contamination. Le maintien d’une huile en bon état doit, par conséquent, constituer le point de départ de toute stratégie de maintenance d’un système hydraulique.

Les systèmes mécaniques qui comportent des surfaces en mouvement relatif sont généralement sujets à une usure par abrasion exercée sur ces surfaces par des particules dures lors du mouvement. Il peut s’agir de poussière, de particules métalliques, de caoutchouc ou encore de fibres. L’usure de pièces mécaniques, comme les pompes, roulements, tiges, pistons et joints, s’en trouve accélérée. Débarrasser l’huile de ces particules permet de diminuer le degré d’usure et d’allonger la durée de service du système.

Particules fines et oxydation

Les systèmes de filtration conventionnels éliminent efficacement les particules d’une taille comprise entre 1 et 5 microns. Cependant, il est de plus en plus admis que des particules plus petites sont, elles aussi, directement impliquées dans la dégradation de l’huile et peuvent altérer les performances du système.

Le maintien d’une huile en bon état doit, par conséquent, constituer le point de départ de toute stratégie de maintenance d’un système hydraulique.

Un autre paramètre est l’oxydation, souvent considérée comme un élément incontournable du processus de vieillissement d’une huile. Pourtant l’apparition d’une oxydation dans l’huile nécessite la présence d’oxygène et une température suffisamment élevée. Le lubrifiant doit, en outre, contenir un catalyseur pour que la réaction soit initiée et se propage. Les particules de contamination agissent comme un catalyseur pour le processus d’oxydation. Comment expliquer, dans ce cas, l’oxydation des huiles filtrées ?

Les coupables sont nettement plus discrètes : il s’agit des nanoparticules, mille fois plus petites que les particules habituellement filtrées par les systèmes de filtration conventionnels. Ces impuretés plus fines échappent à la surveillance des systèmes standard de maintenance conditionnelle. La norme dans l’industrie est d’utiliser de l’huile contenant des additifs antioxydants. Toutefois, au fil du temps, ces additifs s’épuisent et l’oxydation se développe librement.

Comment éviter l’oxydation

Une approche plus durable consiste à empêcher dès le départ la survenue de la réaction d’oxydation. Pour ce faire, SKF RecondOil a développé une technologie à double séparation. Celle-ci permet de débarrasser les huiles industrielles des nanoparticules et empêche ainsi le déclenchement du processus d’oxydation. Elle inhibe le processus de vieillissement de l’huile, allonge la durée de service de l’huile hydraulique et réduit les besoins de surveillance régulière de l’huile.

Le joint d’étanchéité fait partie des composants les plus importants dans un système hydraulique. Il retient l’huile à l’intérieur et empêche la pénétration d’impuretés. Sans joint d’étanchéité, les systèmes hydrauliques ne pourraient tout simplement pas fonctionner. Le choix du type de conception et du matériau du joint nécessite de tenir compte des conditions de fonctionnement, telles que la température, la pression et les fluides hydrauliques utilisés.

La composition chimique des fluides hydrauliques peut avoir un impact sur la durée de service et sur les performances des joints. En cas d’incompatibilité avec le fluide, le joint risque de gonfler, se rétracter, durcir, se ramollir, se désagréger ou perdre de sa résilience.

SKF possède une longue expérience et une vaste base de données de résultats de tests concernant la compatibilité entre de nombreux matériaux d’étanchéité et fluides, alliées à un savoir-faire inégalé pour développer des matériaux répondant aux besoins des clients.

Des joints plus performants contribuent à lutter contre les risques de contamination des eaux souterraines par les huiles. La moindre fuite s’écoulant au rythme d’une goutte par seconde représente 1 900 litres d’huile sur une période de 12 mois. Et quand bien même cette huile déversée est absorbée et nettoyée avant d’entraîner le moindre impact sur l’environnement local, elle n’en reste pas moins consommée. Il faut alors acheter, transporter et stocker de l’huile neuve pour la remplacer, avec les coûts supplémentaires que cela suppose pour le propriétaire de l’équipement et les coûts environnementaux.

Une huile hydraulique plus propre peut, par ailleurs, contribuer à réduire les coûts de main-d’œuvre. En effet, elle reste plus longtemps en service, d’où un nombre réduit d’opérations de vidange et de remplissage. La réduction de l’usure par abrasion et des défaillances se traduit également par une baisse des coûts de main-d’œuvre relatifs à la maintenance.

Un équipement hydraulique représente un investissement dont la réussite repose en grande partie sur la durée de service. Il a été démontré qu’un fluide hydraulique plus propre allonge considérablement la durée de service des équipement hydrauliques. Grâce à un niveau de propreté de l’huile plus élevé, la durée de service d’une machine hydraulique peut être multipliée par 10.

Contrôler pour prévenir les dommages

Pour toutes ces raisons, il est important de maintenir l’huile hydraulique dans un état optimal tout au long du cycle de vie de l’équipement. Grâce à un contrôle étroit de la contamination particulaire et des catalyseurs d’oxydation, il est possible de prévenir l’usure prématurée des systèmes hydrauliques et d’allonger la durée de service des fluides utilisés dans ces équipements.

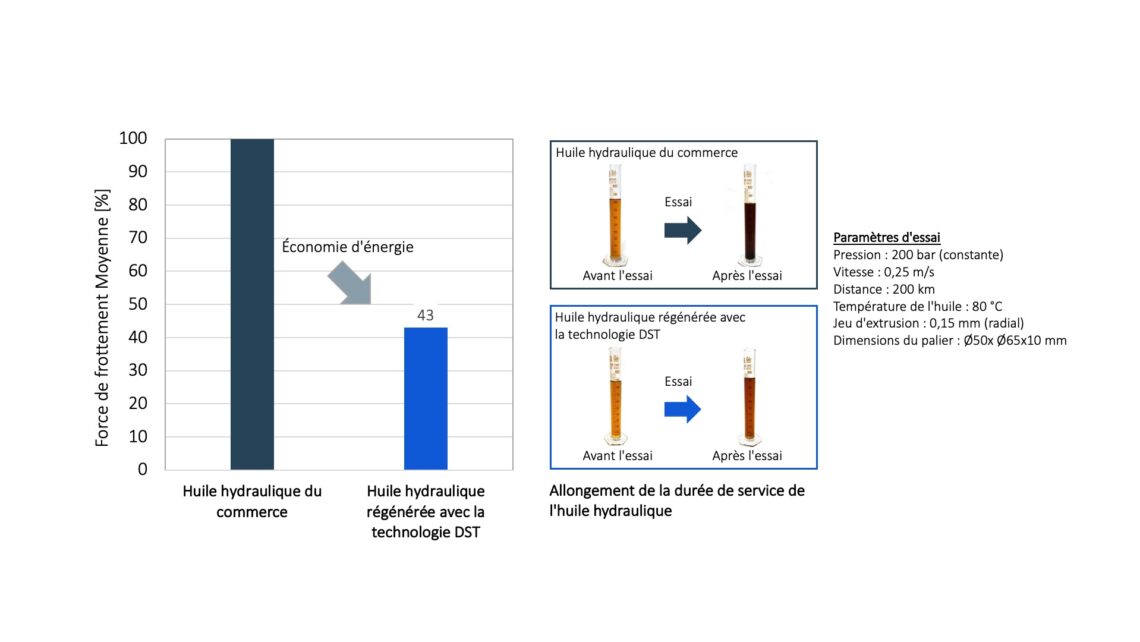

Des essais intensifs réalisés par l’équipe SKF en charge des essais des produits pour l’Europe, à Judenburg, en Autriche, ont montré que la technologie à double séparation (DST) de SKF RecondOil pouvait allonger la durée de service des huiles hydrauliques du commerce. Une huile hydraulique débarrassée des contaminants de taille nanométrique grâce à la technologie DST offre non seulement une durée de service supérieure, mais aussi de meilleures performances de lubrification.

Des essais menés en interne ont démontré les effets positifs sur les performances de frottement des joints de la régénération de l’huile hydraulique selon la technologie à double séparation de SKF RecondOil. Il apparaît clairement que l’utilisation d’huile régénérée selon cette méthode entraîne une réduction du frottement et, par conséquent, de l’usure de la machine. Les risques de contamination croisée sont minimisés et la durée de service de l’huile est allongée.

Le procédé de filtration des nanoparticules à double séparation permet à l’huile hydraulique de durer jusqu’à deux fois plus longtemps. Cet allongement de la durée de service des lubrifiants industriels permis par la filtration des nanoparticules et la lutte contre l’oxydation entraîne un changement de paradigme : l’huile ne doit plus être considérée comme un consommable, mais comme un actif de l’entreprise. La même huile peut être réutilisée à l’infini. Un petit changement au niveau de l’huile peut ainsi apporter des résultats stratégiques significatifs.

Vous souhaitez en savoir plus sur RecondOil ? Consultez notre livre blanc (en anglais) consacré aux résultats d’essais des solutions d’étanchéité SKF pour applications hydrauliques.