La réparation de roulements : une tendance qui s’affirme

La demande de roulements réparés ne cesse de croître. Au départ, leur réparation était principalement motivée par la réduction des coûts et celle des délais. Désormais, de plus en plus de fabricants y recourent afin qu’elle contribue à leurs objectifs en matière de développement durable et de circularité.

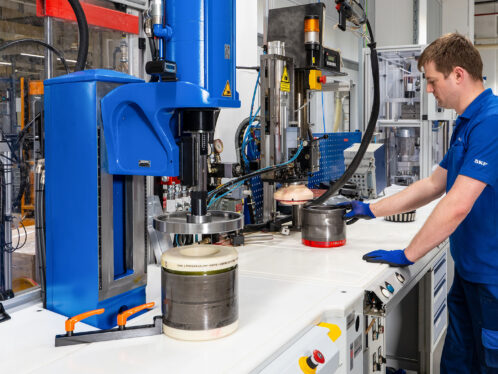

responsable du Centre

des Services Industriels

SKF à Steyr, en Autriche.

Selon Hannes Leopoldseder, responsable du Centre de Services Industriels SKF de Steyr, en Autriche (l’un des 15 centres de réparation de SKF dans le monde), la réparation de roulements n’a rien de nouveau : voilà 25 ans que l’industrie lourde y recourt. « On remarque que certains secteurs d’activité ont tendance plus que d’autres à opter pour la réparation de roulements afin d’améliorer leur bilan écologique et se convertir à la circularité. Cependant, dans la plupart des cas, ce sont les fabricants ou les opérateurs qui ont déjà placé les objectifs de durabilité en tête de leurs priorités qui acceptent le plus facilement de passer à la réparation de roulements et sont les plus zélés en la matière.

– Nous constatons qu’au sein de ces entreprises, nous échangeons avec de nouveaux interlocuteurs. Les acheteurs et les ingénieurs comme d’habitude, mais désormais aussi ceux qui sont chargés du développement durable. Leurs indicateurs de performance ne sont pas forcément d’ordre financier, ils sont liés à la réduction du CO2 et à la circularité de l’entreprise. »

Selon Hannes Leopoldseder, responsable du Centre de Services Industriels SKF de Steyr, en Autriche (l’un des 15 centres de réparation de SKF dans le monde), la réparation de roulements n’a rien de nouveau : voilà 25 ans que l’industrie lourde y recourt. « On remarque que certains secteurs d’activité ont tendance plus que d’autres à opter pour la réparation de roulements afin d’améliorer leur bilan écologique et se convertir à la circularité. Cependant, dans la plupart des cas, ce sont les fabricants ou les opérateurs qui ont déjà placé les objectifs de durabilité en tête de leurs priorités qui acceptent le plus facilement de passer à la réparation de roulements et sont les plus zélés en la matière.

– Nous constatons qu’au sein de ces entreprises, nous échangeons avec de nouveaux interlocuteurs. Les acheteurs et les ingénieurs comme d’habitude, mais désormais aussi ceux qui sont chargés du développement durable. Leurs indicateurs de performance ne sont pas forcément d’ordre financier, ils sont liés à la réduction du CO2 et à la circularité de l’entreprise. »

Un nouveau centre dans le nord de la Suède

Pour satisfaire cette tendance, SKF a créé en 2020 à Göteborg, en Suède, son premier Centre d’économie circulaire, un site local mettant en œuvre des solutions circulaires à proximité des clients. La demande de ses services a été multipliée par quatre en deux ans seulement. En conséquence, le Groupe a lancé en avril 2022 le chantier d’un nouveau centre à Kiruna, dans le nord du pays.

D’après Hannes Leopoldseder, le choix de réparer plutôt que d’acheter un produit neuf exige souvent un changement de mentalité. « Je prévois une accélération du report sur la réparation de roulements – pour des considérations écologiques. La réparation représente un énorme potentiel. »

De nouvelles normes sont mises en place actuellement par les organes directeurs nationaux et internationaux dans l’objectif d’améliorer la durabilité des fabricants. Ces normes vont hâter le recours à la réparation de roulements. Toutefois, affirme Hannes Leopoldseder, ce mouvement doit être un mouvement collectif. Il doit certes reposer sur la mise en œuvre de normes, mais aussi sur la demande d’options plus respectueuses de l’environnement de la part des clients.

– Les acheteurs se soucient de plus en plus si un produit est fabriqué dans le respect de l’environnement, si ses composants peuvent être valorisés à la fin de sa durée de service et s’il peut être mis au rebut de manière durable. Cette tendance va nous faire passer d’une économie linéaire basée sur l’exploitation, la fabrication et la consommation, à une économie circulaire reposant sur la réduction, la réutilisation et le recyclage. »

La réparation de roulements d’éoliennes

L’éolien est l’un des secteurs d’activité les plus jeunes à se tourner vers la réparation, en l’occurrence celle des roulements d’éoliennes.

« Vu la place occupée par le développement durable au sein de ce secteur, on comprend le choix des producteurs d’énergie éolienne. Si la réparation notamment des systèmes électroniques et des tôles est pratiquée depuis des années, celle des roulements n’a pas suivi.

– Les éoliennes ont évolué, leur taille a crû et leur durée de service s’est allongée. Elles font désormais l’objet d’une maintenance accrue, si bien que les roulements réparés sont devenus plus viables. »

Les industries lourdes à l’origine de la tendance

Les premiers à opter pour la réparation ont été les fabricants qui émettent généralement beaucoup de CO2 et qui sont aujourd’hui les plus contraints de réduire leurs émissions.

Je prévois une accélération du report sur la réparation de roulements – pour des considérations écologiques. La réparation représente un énorme potentiel.

Hannes Leopoldseder, responsable du Centre des Services Industriels SKF à Steyr, en Autriche.

« On pourrait penser qu’ils cherchaient à faire de grosses économies d’un coup, mais pour les industries lourdes comme l’exploitation minière, la métallurgie et la production de ciment, chaque petite économie compte. »

Et de citer quelques exemples de réussite dans le secteur de l’acier. Ainsi, SKF collabore avec une aciérie depuis plus de 10 ans et a réparé plus de 39 000 roulements équipant ses installations de coulée continue. La réparation a permis au client de réduire les émissions de CO2 de plus de 65 tonnes par an et de ne subir aucune panne d’équipement due aux roulements, tout en réduisant les coûts annuels associés aux roulements des installations de coulée continue d’environ 500 000 dollars US en moyenne.

Un autre aciériste souhaitait réduire d’un tiers ses émissions de CO2. Il a passé en revue les sources d’émissions les plus visibles, tels que ses hauts-fourneaux, et s’est attaché à réduire les émissions partout où cela était possible. Il doit remplacer environ 2 000 roulements chaque année dans ses machines à couler les brames. Réparer la moitié d’entre eux lui permet d’économiser 10 tonnes d’acier, d’éviter la consommation de 62 000 kWh d’énergie et l’émission de près de 30 tonnes de CO2 chaque année.

Un outil de calcul des émissions évitées

Pour atteindre de tels résultats, la réparation doit être intégrée dans les programmes de maintenance. SKF utilise à cet effet un calculateur d’émissions évitées, une application interne qui indique le volume de CO2 économisé en achetant des prestations de réparation plutôt que des produits neufs. Opter pour des services de réparation permet de réduire de 90 % en moyenne les émissions de CO2.

Mais dans le cadre des programmes de maintenance, il est vital d’identifier le moment optimal où un roulement doit être réparé. « Le roulement ne doit pas être trop usé. Et il est irréparable après une défaillance. Il doit être réparé quand il atteint un niveau d’usure permettant sa remise en état de fonctionnement. C’est un véritable exercice d’équilibriste. Réparer un roulement trop tôt, c’est gâcher un moment de service utile. Et si on attend trop longtemps et que le roulement est victime d’une défaillance, le produit est mis au rebut. L’astuce pour maximiser la durabilité consiste à réparer le roulement au moment optimal. »

Hannes Leopoldseder estime qu’en associant la maintenance conditionnelle et l’intelligence artificielle à la réparation, on peut réussir ce numéro d’équilibriste. « C’est déjà le cas. Dans une usine de pâte à papier, les roulements de grand diamètre sont munis de capteurs qui surveillent 700 points au sein du processus. Ils détectent les défauts avant qu’ils ne causent des dommages et indiquent le moment idéal où la réparation serait la plus appropriée. »

Et demain ? Hannes Leopoldseder pense que nous devrions suivre l’exemple de l’industrie automobile. « Quand un moteur de camion tombe en panne, les acheteurs se procurent un moteur reconditionné sans poser de questions sur la qualité ou son état. Ce n’est pas leur moteur à eux qui a été réparé, mais un tiers qui a été assemblé à partir de pièces provenant de plusieurs véhicules. Elles proviennent peut-être même d’autres régions du monde.

– Actuellement, nous réparons le roulement envoyé par le client et nous lui rendons après réparation. Si les roulements réparés étaient un “produit” comme les moteurs de camions reconditionnés, les coûts pourraient potentiellement être plus bas et les délais plus courts. L’un des principaux facteurs motivant la réparation pourrait être atteint. »

Réduire les émissions de CO2

Comparées à l’achat de roulements neufs, la réparation et la réutilisation de 600 kg de roulements au total peuvent réduire les émissions de CO2 d’un fabricant d’une tonne et diminuer jusqu’à 90 % de son empreinte carbone.

Du point de vue du développement durable, il ne s’agit pas seulement de réutiliser et de recycler, mais aussi de réduire le nombre de procédés de fabrication nécessaires. Alors que la fabrication d’un nouveau roulement associe 100 procédés différents, la réparation n’en nécessite que 10.

La réparation en hausse dans le monde

En avril 2022, la construction du deuxième Centre d’économie circulaire SKF a commencé à Kiruna, en Suède. Le site proposera des prestations aux clients du nord de la région œuvrant dans les secteurs de l’exploitation minière, de la sidérurgie, du chemin de fer et du papier. La demande croissante de roulements réparés est à l’origine de sa création.

Le premier Centre d’économie circulaire SKF a ouvert ses portes à Göteborg en 2020. Il permet de proposer des solutions circulaires proches des clients. Sa capacité de réparation est de 13 000 roulements par an. Il est spécialisé dans la réparation de roulements, surtout sur celle de roulements, de paliers, de joints et de systèmes de lubrification. Son chiffre d’affaires a quadruplé en deux ans et la demande continue d’augmenter.

Les centres de réparation proposent aux clients un service complet alliant valeur écologique (réduction de la consommation d’énergie, impact des émissions de CO2, consommation de lubrifiants) et valeur économique (augmentation de la productivité et réduction des coûts).

SKF dispose de plus de 15 centres de réparation à travers le monde.

Le calcul des émissions de CO2 évitées

Comme de plus en plus de clients tiennent compte de l’empreinte environnementale au moment de choisir leurs fournisseurs, les services de réparation SKF incluent un rapport d’inspection technique du produit, un bilan documenté sur la réduction des émissions de CO2 et une garantie quasi identique à celle d’un roulement neuf.

SKF a également conçu un calculateur d’émissions évitées, une application qui montre le volume d’émissions de CO2 économisées en achetant des services de réparation plutôt que des roulements neufs. Opter pour des services de réparation permet de réduire les émissions de CO2 de 90 % en moyenne. Quand les clients choisissent les services de réparation SKF et envoient leurs roulements à SKF, ils reçoivent un rapport établi par l’application qui leur montre la hauteur de leur contribution à l’économie circulaire.