Les roulements de grandes dimensions étanches, une solution révolutionnaire

L'intégration de joints sur des roulements à rotule sur rouleaux de grandes dimensions utilisés dans des applications industrielles lourdes peut se révéler véritablement révolutionnaire en ce qui concerne les performances globales et le coût total de possession.

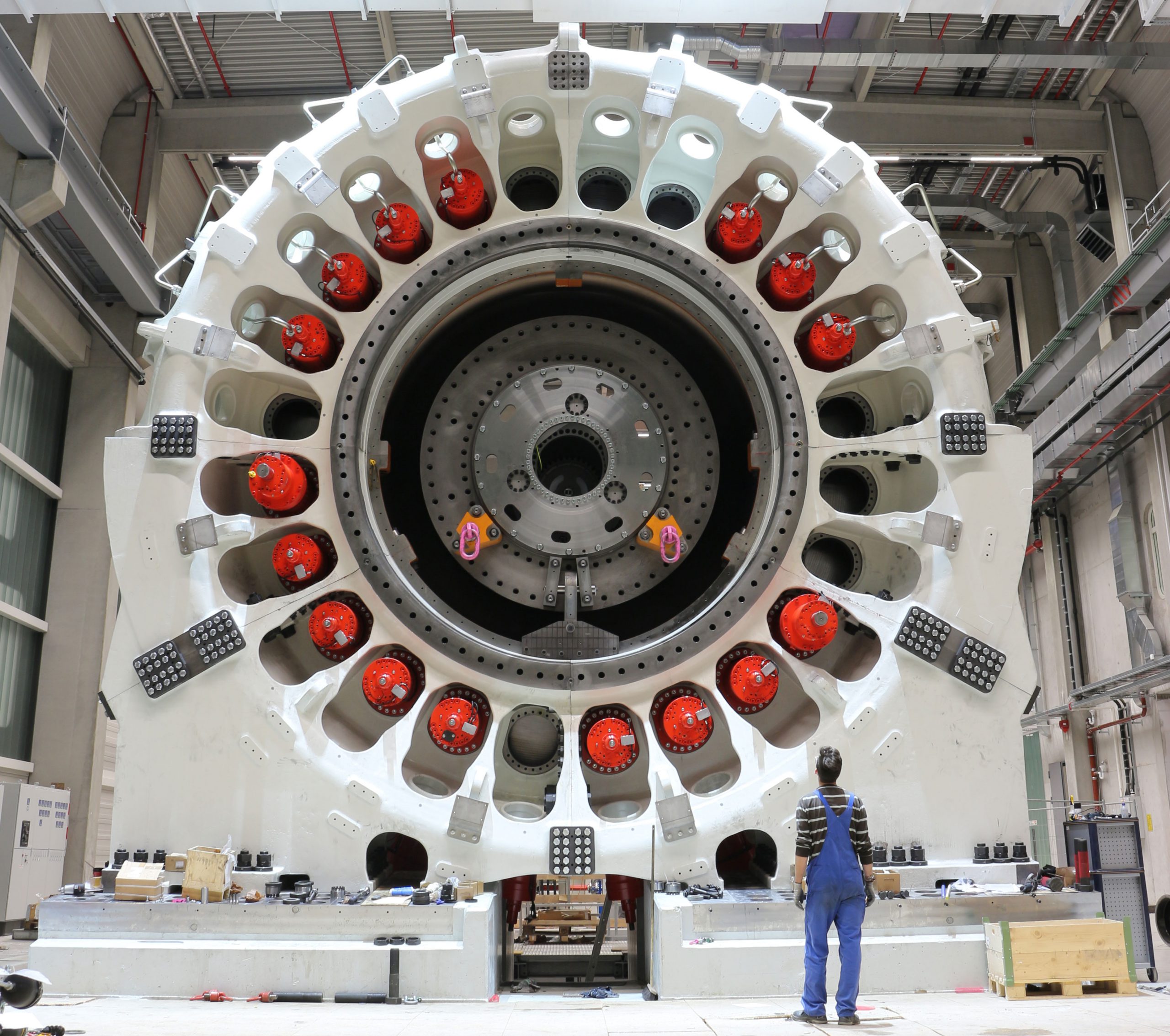

Il est rare que les roulements soient utilisés dans des conditions idéales. Dans les industries lourdes, comme l’exploitation minière et le traitement des minéraux, les roulements à rotule sur rouleaux de grandes dimensions sont les bêtes de somme d’une grande variété d’équipements tournants. Les conditions de service souvent difficiles dans ces secteurs peuvent raccourcir nettement la durée de vie des roulements, a fortiori si ces roulements sont ouverts comme cela est le cas habituellement.

Pour répondre aux besoins de ses clients de l’industrie lourde, SKF a non seulement étendu sa gamme de roulements à rotule sur rouleaux étanches (SSRB) à des dimensions supérieures – de 800 mm à 2 500 mm de diamètre extérieur – mais a par ailleurs intégré les SSRB à sa gamme standard pour de nombreuses séries de roulements couramment utilisées dans ces secteurs. L’offre SSRB de SKF, qui est la plus large du marché, permet à ces clients de bénéficier des avantages des solutions étanches, notamment un coût total de possession réduit, des intervalles de maintenance plus longs et une consommation de graisse inférieure.

Les entreprises recherchent de plus en plus à allonger la durée de service de leurs roulements et à réduire leur coût total de possession en minimisant leur consommation et leurs coûts d’élimination de la graisse. Elles souhaitent, en outre, accroître la disponibilité de leurs machines en évitant les arrêts imprévus causés par des défaillances de roulements. Elles veulent une solution qui contribue à un environnement de travail sûr et attractif sans routines de regraissage inutiles et souvent dangereuses. C’est exactement ce que SKF peut leur offrir avec les SSRB.

Des outils de calcul développés par SKF permettent de connaître les économies potentielles permises par le remplacement d’une solution de roulement ouvert par une solution de roulement étanche. Dans la plupart des cas, la transition vers un roulement étanche est simple à mettre en œuvre, puisqu’il suffit de choisir une solution de remplacement direct parmi la sélection standard proposée.

Passage facile aux roulements étanches

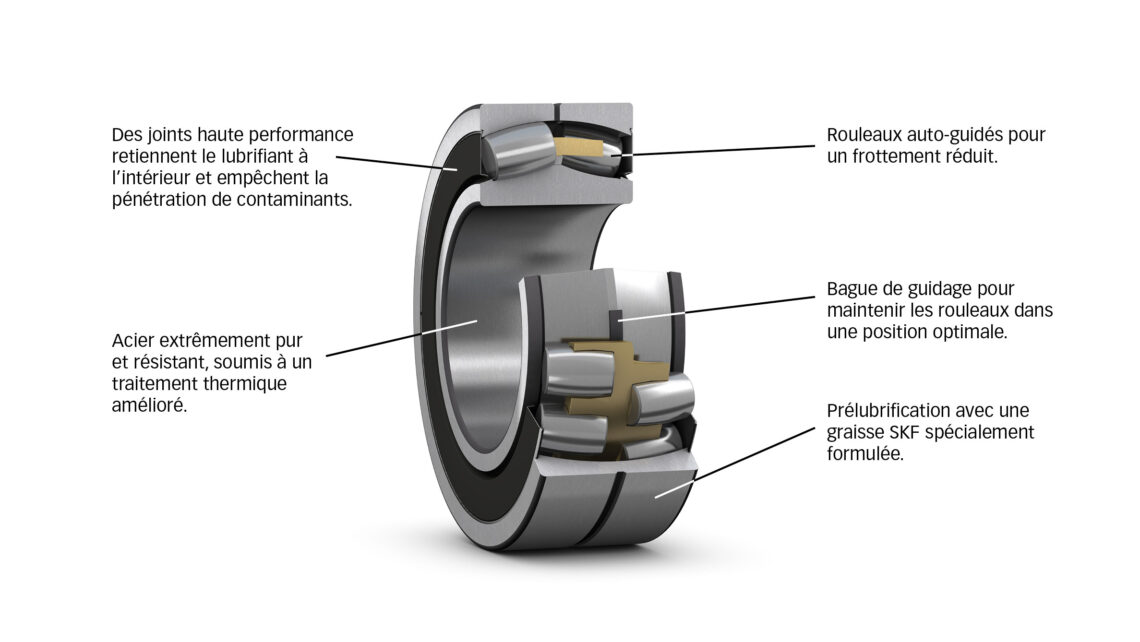

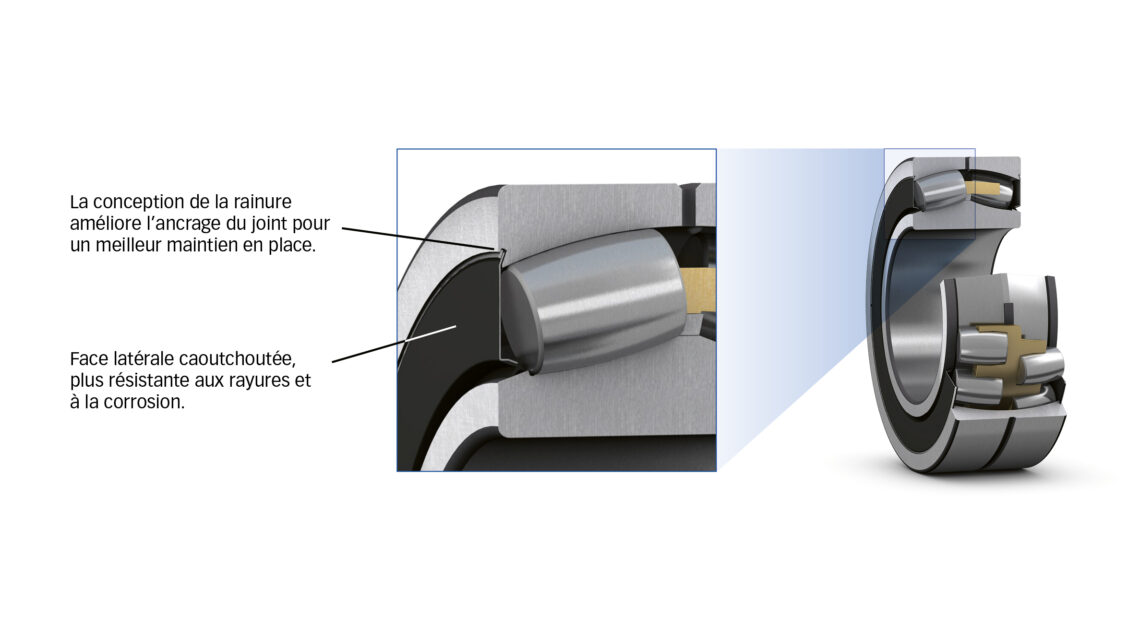

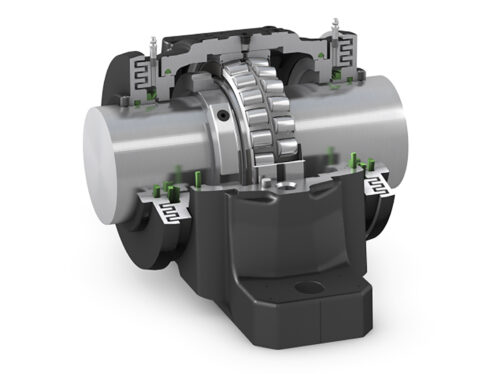

La bague extérieure des roulements de grandes dimensions a été modifiée pour pouvoir accueillir un joint tout en conservant la même largeur ISO que le roulement ouvert sur les séries de roulements les plus couramment utilisées dans l’industrie lourde. La largeur et la capacité de charge étant identiques, le client peut passer facilement d’un roulement ouvert à un roulement étanche.

Les entreprises recherchent de plus en plus à allonger la durée de service de leurs roulements et à réduire leur coût total de possession.

Le matériau des joints (caoutchouc HNBR et G-Ecopur) spécialement sélectionné résiste aux différents environnements de service de ces roulements. Les procédures de manipulation et de montage des joints en usine répondent, en outre, à des critères stricts. Les roulements de diamètre d’alésage inférieur à 1 000 mm sont équipés d’un joint en HNBR retenu par un segment d’arrêt. Les roulements de taille supérieure sont pourvus d’un joint en G-Ecopur qui est boulonné à la bague extérieure.

Le joint résiste à l’usure et reste en place pendant le fonctionnement. Les roulements sont prélubrifiés avec une graisse spécialement formulée et munis de joints frottants haute performance. SKF propose également des services de montage sur site, ainsi que des outils spécialisés pour éviter un montage incorrect du roulement sur l’arbre qui est une cause fréquente de défaillance des roulements de grandes dimensions.

Consommation de graisse minimisée

Les cylindres de broyage haute pression (HPGR) de l’industrie minière utilisent généralement quatre roulements à rotule sur rouleaux de grandes dimensions. Dans le cas de roulements ouverts relubrifiés tous les trois mois, la consommation de graisse annuelle atteint 540 kg pour certaines tailles. En comparaison, les roulements à rotule sur rouleaux SKF Explorer étanches ne consomment que 7 kg de graisse pour le même intervalle de relubrification, ce qui réduit considérablement les coûts et l’impact environnemental.

Moins sujets à la contamination et aux pertes de graisse du fait de l’action des joints, ces roulements représentent un investissement à long terme dans une disponibilité accrue des machines. Plus besoin d’arrêter la production pour effectuer la maintenance préventive des roulements : l’usure du rouleau de la presse détermine le moment où une intervention est requise. La solution étanche augmente ainsi la productivité et la disponibilité des machines, tout en réduisant le coût total de possession.

Allongement de la durée de service

Compte tenu du nombre supérieur d’éléments qui le composent, un SSRB est plus cher à l’achat qu’un roulement ouvert. Il permet cependant de réaliser des économies palpables du fait de la durée de service accrue, de la consommation de graisse réduite et de l’allongement des intervalles de relubrification. Le client final bénéficie d’une disponibilité accrue des machines et d’un environnement de travail plus sûr. Même si les conditions de service varient d’une machine à l’autre, il a été démontré que la durée de service pouvait ainsi être multipliée par deux ou trois, voire neuf ou plus pour certaines applications.

Les économies de graisse peuvent atteindre le chiffre vertigineux de 99 %, même si cela dépend également des conditions de service et du niveau de contamination propres à la machine.

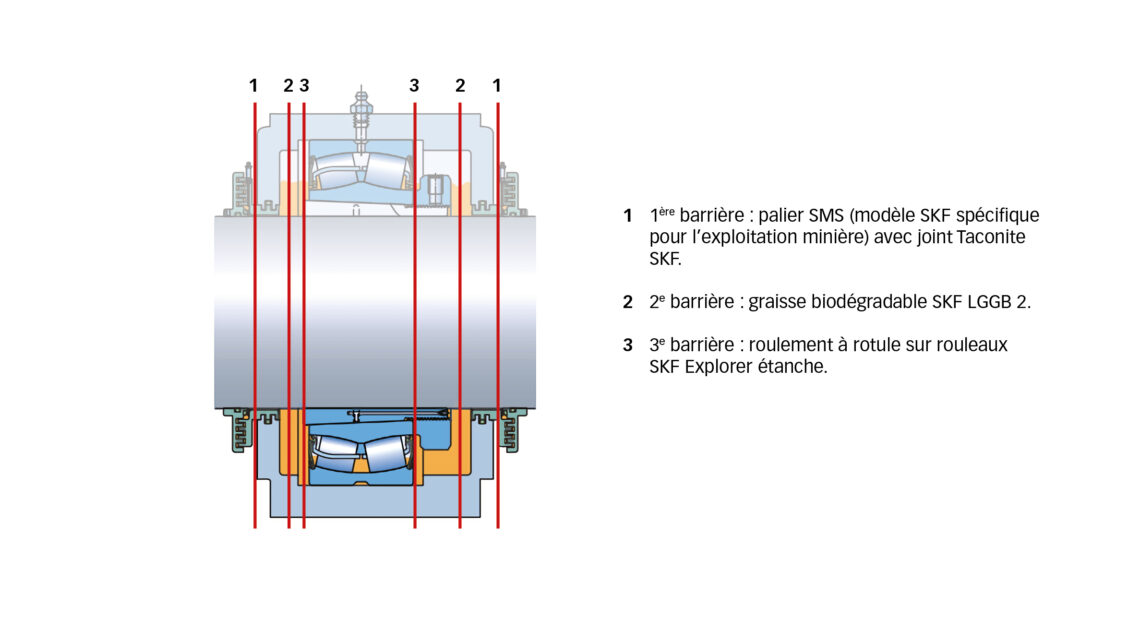

Cette réduction de la consommation de graisse en présence d’une contamination solide se traduit par une réduction des émissions de CO2. Les trajets pour l’acheminement sur site et les quantités à éliminer sont également réduits, ce qui est également bien meilleur pour l’environnement. Par ailleurs, pour les conditions de service les plus difficiles, SKF propose une solution Triple barrière dont la durée de vie moyenne est trois fois supérieure à celle d’un roulement ouvert. Cette solution peut permettre d’abaisser la fréquence de relubrification d’une fois par semaine à seulement deux fois par an, soit un gain de temps et des économies sur les dépenses de graisse de l’ordre de 90 %, tout en améliorant la sécurité du personnel de maintenance.

Les versions étanches des roulements de grandes dimensions constituent une avancée majeure pour les environnements industriels les plus difficiles, en apportant une solution durable à de nombreux aspects du fonctionnement des machines.