Répondre aux besoins de l’industrie agroalimentaire

Grâce aux joints compatibles alimentaires SKF, Laska repousse les frontières de la productivité, de l’automatisation et de l’hygiène en matière de production agroalimentaire.

ingénieur d’études mécaniques chez Laska.

2020 aurait dû être une année remarquable pour le constructeur autrichien de machines spécialisées pour l’industrie agroalimentaire Laska. L’entreprise familiale devait fêter ses 140 années d’existence au cours desquelles le petit fabricant de boyaux pour saucisses est devenu l’un des plus grands constructeurs mondiaux d’équipements de pointe pour l’industrie agroalimentaire avec des clients dans 140 pays.

En fait, cette année-anniversaire a été mémorable pour bien d’autres raisons. Son directeur général, Maximilian Laska, cinquième génération aux commandes de l’entreprise, a dû relever le défi de diriger l’activité pendant la pandémie de Covid-19. Les confinements et les restrictions relatives aux déplacements ont entraîné le report des festivités, mais Laska n’a pas laissé la crise sanitaire entraver son développement. Le constructeur a consacré l’année à faire avancer de multiples projets, notamment la mise en place de nouveaux systèmes informatiques et le développement d’outils numériques destinés à permettre à ses équipes de vente et d’après-vente de garder le contact avec leurs clients à travers le monde.

2020 aurait dû être une année remarquable pour le constructeur autrichien de machines spécialisées pour l’industrie agroalimentaire Laska. L’entreprise familiale devait fêter ses 140 années d’existence au cours desquelles le petit fabricant de boyaux pour saucisses est devenu l’un des plus grands constructeurs mondiaux d’équipements de pointe pour l’industrie agroalimentaire avec des clients dans 140 pays.

En fait, cette année-anniversaire a été mémorable pour bien d’autres raisons. Son directeur général, Maximilian Laska, cinquième génération aux commandes de l’entreprise, a dû relever le défi de diriger l’activité pendant la pandémie de Covid-19. Les confinements et les restrictions relatives aux déplacements ont entraîné le report des festivités, mais Laska n’a pas laissé la crise sanitaire entraver son développement. Le constructeur a consacré l’année à faire avancer de multiples projets, notamment la mise en place de nouveaux systèmes informatiques et le développement d’outils numériques destinés à permettre à ses équipes de vente et d’après-vente de garder le contact avec leurs clients à travers le monde.

Un concept de conception modulaire

À bien des égards, la pandémie a servi à renforcer la valeur de l’offre de Laska vis-à-vis de ces clients-là. « Les entreprises de l’agroalimentaire nous sollicitent pour des lignes de production intégrées capables de fournir une production en grands volumes hautement standardisée, avec la possibilité de les faire évoluer au fil du temps », explique Günter Leibetseder, ingénieur d’études mécaniques chez Laska. Bien que l’entreprise fabrique des machines individuelles telles que des cutters, des hachoirs et des mélangeurs, elle s’intéresse de plus en plus aux lignes de production intégrées hautement automatisées basées sur un concept de conception modulaire permettant aux clients d’agrandir ou de reconfigurer leur outil de production en fonction de l’évolution des besoins.

Les joints sont un élément essentiel de la conception hygiénique et aseptique.

Günter Leibetseder, ingénieur d’études mécaniques chez Laska.

En matière de transformation agroalimentaire, l’automatisation présente plusieurs atouts, notamment une réduction des coûts et un contrôle plus rigoureux de la qualité. Les systèmes hautement automatisés nécessitant moins d’opérateurs ont été particulièrement intéressants pendant la pandémie quand les transformateurs de produits alimentaires ont dû imposer la distanciation physique au sein de leurs installations. Depuis, la productivité élevée des systèmes automatisés Laska a également soulagé les clients opérant dans les pays au marché du travail tendu touché par la pénurie de main-d’œuvre.

Vers plus de propreté

Cependant, le rendement de la production n’est qu’une partie des défis rencontrés par la transformation agroalimentaire. En raison des normes strictes d’hygiène et de sécurité du secteur, les équipements doivent être rigoureusement nettoyés au moment du changement d’équipe ou du produit fabriqué. Depuis quelques années, l’amélioration de la rapidité et de l’efficacité de ces opérations de nettoyage est une autre priorité de Laska.

« Nos clients veulent que la désinfection soit plus rapide et plus simple pour leurs collaborateurs, indique Günter Leibetseder. C’est très important car, souvent, le nettoyage n’est pas effectué par des spécialistes, mais par les opérateurs qui travaillent sur la ligne. » Pour répondre à ces besoins, Laska est en plein milieu d’un projet pluriannuel d’adaptation de toutes ses machines aux plus récents principes de conception hygiénique.

L’hygiène a toujours été un élément critique de la conception des machines fabriquant des produits alimentaires. Celles de Laska contiennent déjà des matériaux adaptés au contact alimentaire, comme l’acier inoxydable. Mais la conception hygiénique et aseptique va encore plus loin en mettant fortement l’accent sur les détails les plus infimes en matière de conception : les surfaces des machines doivent être lisses et continues, faciles à laver, sans interstices ni recoins où pourraient s’incruster des résidus ou des bactéries.

Les hachoirs permettant de produire de la viande hachée de qualité supérieure pour saucisses, hamburgers et autres denrées alimentaires appréciées ont été la première série de machines Laska à faire l’objet d’une modernisation. C’est la recherche d’un composant critique pour ce projet qui a amené le bureau d’étude de Laska à contacter SKF.

Un joint de qualité

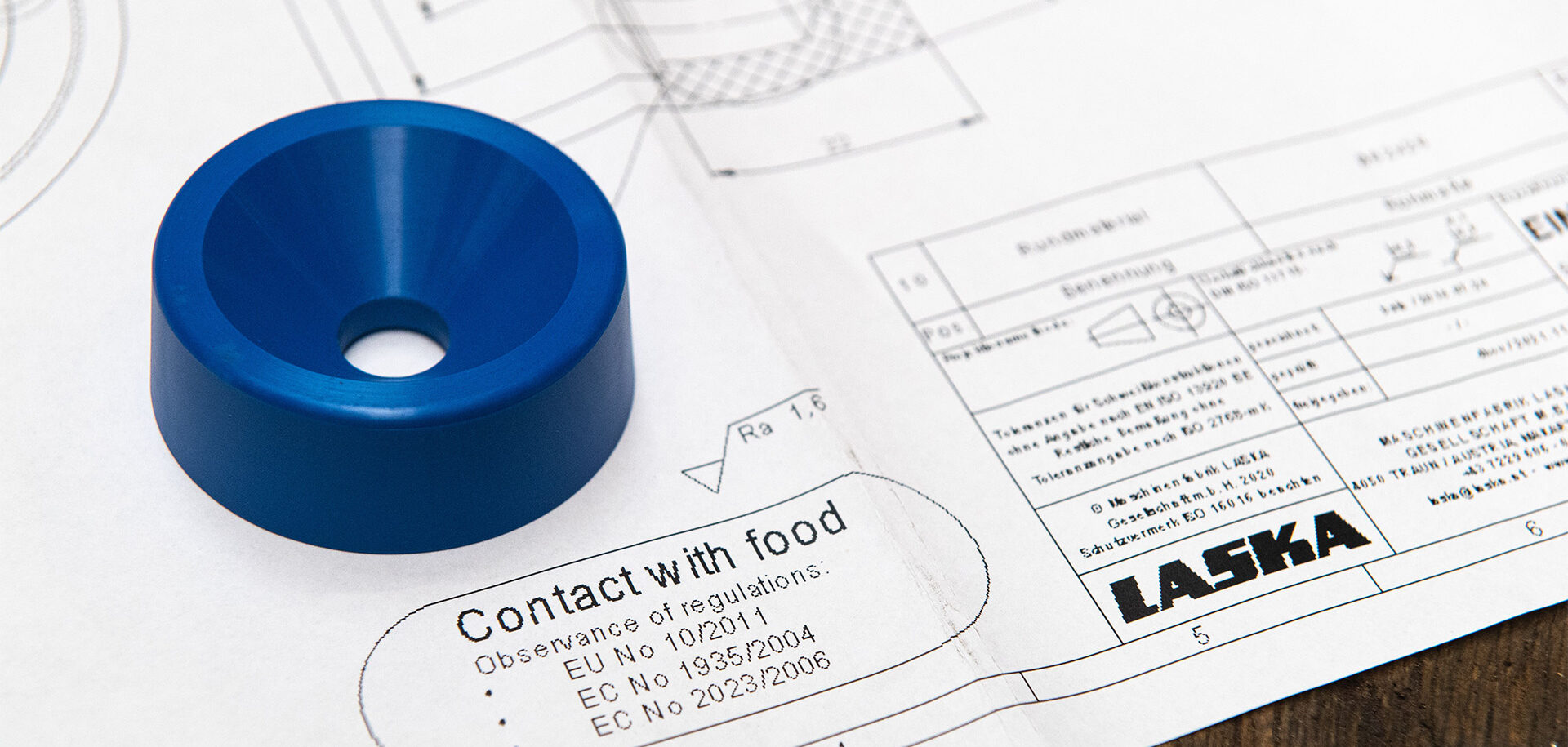

« Les joints sont un élément essentiel de la conception hygiénique et aseptique, souligne Günter Leibetseder. Il faut une solution d’étanchéité qui remplit sa mission avec fiabilité, sans interstices, ni zones creuses retenant les débris et bactéries ; un matériau propre au contact alimentaire et résistant aux agents chimiques de nettoyage ; et bien sûr une couleur bleue pour que tout fragment soit facilement détectable en cas de défaillance d’un joint. »

Après avoir évalué plusieurs conceptions et matériaux, l’équipe de Laska a trouvé la solution d’étanchéité qui lui convenait parmi la gamme de matériaux spécialisés en élastomère thermoplastique (TPU) pour joints d’étanchéité SKF : une qualité de polyuréthane présentant une résistance chimique exceptionnelle et recommandée pour les applications agroalimentaires en raison de sa détectabilité.

Le matériau est conforme à toutes les principales réglementations relatives à l’industrie agroalimentaire, notamment les normes et directives de la FDA, de l’UE et 3-A. Il est exempt d’ingrédients d’origine animale et conserve ses propriétés à des températures comprises entre -20 °C et +110 °C.

Il résiste également à tout un éventail d’ingrédients couramment utilisés dans la transformation alimentaire. Outre la chair à saucisse (principale matière rencontrée dans sa première application Laska), la formule du TPU supporte l’exposition aux produits laitiers, aux huiles alimentaires, aux fruits, aux sucres et à l’alcool. Et pour répondre aux besoins des opérations d’hygiène les plus courantes, H-ECOPUR 95A-blue résiste également aux dégradations provoquées par l’acide nitrique, l’acide phosphorique, la soude caustique, l’hypochlorite de sodium et la vapeur. Enfin, comme son nom l’indique, le matériau est disponible dans la couleur bleue, si cruciale.

Standard et sur mesure

En plus de proposer un produit doté des caractéristiques voulues sur le plan de la performance, SKF a également pu proposer à Laska les capacités de fabrication ad hoc. Parmi les douzaines de joints requis pour les nouveaux hachoirs, le constructeur autrichien avait besoin de modèles de conception standard et de modèles sur mesure fabriqués en fonction de cahiers des charges précis rédigés par ses soins. Grâce à ses capacités internes poussées d’usinage CNC SKF SEAL JET, SKF a pu livrer les produits sur mesure dans des délais très courts et dans les volumes exacts dont Laska avait besoin pour respecter son planning de développement, d’essais et de production.

Voilà bientôt trois ans que la nouvelle gamme de hacheurs est en service chez les clients, et les nouveaux joints ont répondu à toutes les attentes en matière de performance. Dans l’intervalle, l’équipe de Laska a poursuivi son programme de modernisation hygiénique, en sélectionnant des solutions de joints SKF pour chaque type de machine. Le constructeur a lancé un nouveau broyeur extra-fin en 2021 et vient de mettre un point final à la conception de sa nouvelle gamme de mélangeurs.

D’autres machines devraient suivre. « Pour chaque nouveau type de machine, le cycle d’étude est d’environ deux à trois ans, précise Günter Leibetseder. On peut peut-être penser que c’est un processus lent, mais nous devons effectuer beaucoup d’essais pour nous assurer que chaque produit que nous lançons répond aux attentes pointilleuses de nos clients. » Laska continue à concevoir des solutions innovantes et hygiéniques pour ces clients-là et SKF est toujours à ses côtés pour l’accompagner dans ce processus.

Conditions difficiles dans le secteur agroalimentaire

La production de denrées alimentaires et de boissons est un processus pénible pour les joints d’étanchéité. Les machines doivent supporter des conditions de service difficiles, notamment des températures extrêmes, des niveaux élevés d’humidité et l’exposition à des produits abrasifs ou corrosifs. Entre chaque cycle de production, ces mêmes machines peuvent être exposées à des lavages à haute pression et à des agents de nettoyage antibactériens caustiques ou acides.

Ces conditions peuvent provoquer la défaillance des joints, l’endommagement des interfaces d’étanchéité et des arrêts-machines non planifiés. Si un débris de métal ou de plastique se retrouve dans le produit fini, la réglementation oblige les producteurs à rappeler l’ensemble du lot.

SKF possède des dizaines d’années d’expérience dans la conception et la production de joints pour l’industrie agroalimentaire. Ses ingénieurs ont collaboré avec des constructeurs et des opérateurs d’équipements afin de résoudre certains des problèmes d’étanchéité parmi les plus complexes du secteur. Aujourd’hui, SKF propose une large gamme d’options d’étanchéité standard pour les applications agroalimentaires difficiles et dispose des capacités pour concevoir et fournir des solutions d’étanchéité sur mesure pour des clients dans le monde entier.

Choisir le bon modèle

Le point de départ de toute conception de joint réussie est la sélection du matériau adéquat ou de la bonne combinaison de matériaux pour la mission à remplir. Pour les applications agroalimentaires, l’offre de matériaux SKF se divise en trois groupes. Ses joints en élastomère thermoplastique sont composés de matériaux en polyuréthane haute performance (TPU), lesquels allient une excellente résistance à l’abrasion et à l’usure, une faible déformation rémanente à la compression, une résistance élevée au déchirement et une résistance exceptionnelle à la pression. Les joints SKF H-ECOPUR TPU peuvent être fabriqués dans la couleur bleue privilégiée par l’industrie agroalimentaire, couleur qui permet la détection optique de fragments en cas de défaillance des joints.

Les joints élastomères SKF sont disponibles dans un éventail de matériaux hautes performances assurant une excellente résistance aux agents chimiques et autres fluides. Les matériaux à base d’éthylène-propylène-diène monomère (EPDM) remplissent bien leur mission quand ils sont exposés, par exemple, à des solutions aqueuses tandis que ceux à base de caoutchouc nitrile hydrogéné (HNBR) et d’élastomère fluorocarboné (FKM) offrent une bonne résistance aux graisses et aux huiles.

La gamme de matériaux d’étanchéité thermoplastiques SKF comprend le POM, le PEEK, le PTFE et l’UHMWPE. En service, ces matériaux sont moins sujets au frottement et à l’usure que les élastomères, mais ils doivent être munis d’un composant métallique ou en élastomère afin que le joint soit plus résistant.

Tous les matériaux SKF utilisés dans les applications agroalimentaires sont formulés en vue de respecter les exigences des organismes de réglementation concernés, notamment la liste des matériaux approuvés par la Food and Drug Administration américaine et les réglementations européennes en matière de sécurité alimentaire.