Occasioni d’oro

Evitare che un cuscinetto si guasti o che torni a guastarsi è un opportunità di notevolissimo peso, superiore a quello che avrebbe se fosse interamente d’oro.

Tecnologia

Ogni anno nel mondo si producono più di 10 miliardi di cuscinetti, la maggior parte dei quali sopravvive alle macchine su cui sono stati installati (circa il 90 %). Alcuni di essi vengono sostituiti prima che si guastino (il 9,5 %). Però quelli che si guastano (lo 0,5 %) possono provocare disastri. Quando si rompe un cuscinetto di una linea di produzione di una grossa fabbrica o di un’applicazione critica, le perdite di produzione possono arrivare a milioni di euro. Talvolta la causa del guasto è piuttosto semplice.

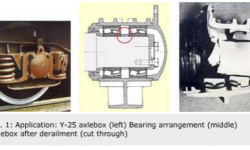

Prendiamo, ad esempio, il caso del deragliamento di un treno avvenuto molti anni fa: il surriscaldamento dei cuscinetti di una boccola (fig. 1) aveva fatto cedere l’assile e otto vagoni erano deragliati, distruggendo rotaie e linea aerea; il traffico era rimasto interrotto per ore. Il costo dell’incidente è stato di alcuni milioni di euro, ma fortunatamente nessuno si fece male. Causa del problema? Al momento fu difficile determinarla, dato che quasi tutto era andato distrutto, ma in seguito si scoprì che durante un intervento di manutenzione era stato interposto un distanziale troppo corto tra i cuscinetti, i quali potevano quindi muoversi sull’albero, scaldando e provocando il cedimento di quest’ultimo e di loro stessi.

Analisi delle cause prime

I cuscinetti volventi sono il cuore della maggior parte delle macchine e dei veicoli e quando si guastano, questi ultimi si devono fermare. In questi casi c’è certamente qualcosa che ne provoca un funzionamento irregolare. Molto spesso sono i cuscinetti stessi le “vittime”. È quindi importante scoprire le cause dei guasti ed evitare che si ripetano. La semplice sostituzione dei cuscinetti non risolve il problema.

In esercizio, dopo un certo periodo, nella maggior parte dei cuscinetti si verificano cambiamenti di aspetto, i quali possono fornire interessanti informazioni circa le condizioni di lavoro e su quanto può essere successo nel tempo.

Per riuscire a ispezionare in modo appropriato un cuscinetto danneggiato, occorre fermare in tempo la macchina, in quanto una volta verificatasi una certa anomalia, il cuscinetto stesso inizia a deteriorarsi gradualmente, fino a diventare inservibile, rendendo impossibile scoprire quali sono stati i meccanismi all’origine dell’anomalia stessa (fig. 2).

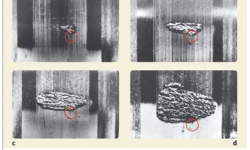

Una particella estranea è penetrata nel cuscinetto ed è stata sottoposta al rotolamento da parte dei corpi volventi. Sulla pista si è quindi formata un’impronta, attorno a cui si sono creati dei bordi rilevati, facendo assumere all’impronta stessa l’aspetto di un cratere. La geometria della pista si è modificata localmente, con il risultato che in tale zona non ha più potuto formarsi un film d’olio idoneo a separare le superfici in contatto. Ha avuto così inizio un affaticamento del materiale in superficie, seguito dalla formazione di cricche e poi da erosioni dietro la zona danneggiata (fig. 2a), che progrediscono con il proseguire del rotolamento (figg. 2b e 2c). Alla fine la zona danneggiata diventa tanto grande da far scomparire il punto d’innesco, cioè l’impronta stessa (fig. 2d), rendendo impossibile scoprire la causa prima del fenomeno, cioè l’ingresso di sostanze estranee nel cuscinetto, forse a seguito di una tenuta inefficiente.

Oggi comunemente si sa che:

- le cause dei guasti hanno una loro particolare caratteristica

- i guasti si evolvono in modo tipico

- osservando il tipo di danneggiamento si può spesso determinare la causa prima del guasto.

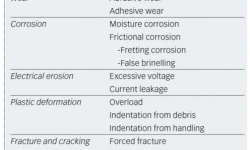

Molto lavoro è stato svolto dall’ISO per definire e classificare le diverse modalità di guasto (fig. 3). È quindi nata l’ISO 5243, pubblicata nel 2004. Per quanto riguarda i danneggiamenti dei cuscinetti sono osservabili sei modalità principali, ulteriormente suddivise in vari sottogruppi.

La classificazione si basa su tre fattori:

- danneggiamento e modificazioni che compaiono durante l’esercizio (dopo che il cuscinetto ha lasciato la fabbrica)

- forme tipiche di variazioni di aspetto attribuibili a cause particolari

- aspetti visibili mediante ingranditori o microscopi.

Diamo uno sguardo alle varie modalità di danneggiamento.

Fatica del materiale

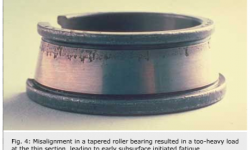

La fatica con inizio sotto la superficie è un deterioramento del materiale. È provocata da sollecitazioni cicliche presenti appena al di sotto della superficie delle piste e che a lungo andare degradano il materiale. Sotto alla superficie si innescano e si propagano delle cricche, che quando arrivano in superficie danno luogo a erosioni (fig. 4).

La fatica con inizio in superficie deriva da condizioni di lubrificazione inadeguate. Il ruolo del lubrificante è quello di creare un film d’olio che tenga separate le parti in movimento relativo. Se la lubrificazione è inefficiente, per esempio a causa di sostanze contaminanti o di una viscosità non idonea, si verificano contatti metallo su metallo. I picchi di rugosità delle superfici, urtandosi tra di loro, danno luogo a sollecitazioni di taglio superficiali. Il materiale si affatica e si innescano piccole cricche, dopo di che si creano delle microscopiche erosioni. All’inizio le superfici possono apparire lucide, dato che la loro rugosità di riduce, ma con il tempo diventano opache, per poi disgregarsi sempre di più (fig. 5).

Usura

L’usura è un fenomeno tipico che si verifica nelle zone di contatto tra due corpi in movimento relativo. Molto spesso è inevitabile, tuttavia in talune circostanze può verificarsi prematuramente.

Ci sono due tipi di usura, quella “abrasiva” e quella “adesiva” e si verificano a seguito di differenze di velocità tra le superfici in contatto. La causa di tali differenze sta negli slittamenti di tipo cinematico, nelle accelerazioni e/o decelerazioni.

L’usura abrasiva è dovuta a particelle estranee presenti nel lubrificante, provenienti dall’esterno o dall’interno, ad esempio dagli ingranaggi. Le particelle abrasive usurano le superfici delle piste (fig. 6) e dei corpi volventi, le quali di solito diventano opache. Se le particelle sono molto fini e dure, come quelle di cemento, tali superfici possono apparire come lucidate a specchio. Spesso le sostanze contaminanti penetrano nella cavità dei cuscinetti a causa di dispositivi di tenuta inadeguati o assenti. Con un’analisi del lubrificante si può scoprire l’origine delle sostanze contaminanti e quindi risolvere il problema.

L’usura adesiva si verifica principalmente nelle superfici in contatto reciproco, soggette a carichi leggeri, con scarsa lubrificazione e con notevoli differenze di velocità che provocano lo slittamento dei corpi volventi. È il caso del corpo volvente che passa dalla zona non caricata a quella sotto carico (fig. 7), dopo aver perso velocità nella prima e accelerando quando ritorna nella seconda. Ne conseguono interruzioni del film lubrificante, slittamenti, sviluppo di calore e anche trasferimenti di materiale dal corpo volvente stesso alla pista o viceversa. All’inizio le superfici appaiono brillanti, ma rapidamente diventano opache a seconda dell’entità del materiale trasferito.

Corrosione

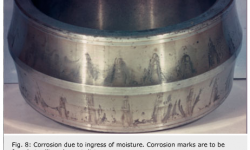

La corrosione da umidità può causare seri danni ai cuscinetti. Diversamente dagli altri tipi di danneggiamento, può verificarsi rapidamente e penetrare in profondità nel materiale. Essa avviene in presenza di acqua, liquidi corrosivi o umidità. Un’elevata umidità dell’aria o il semplice toccare le piste con le dita può creare questo tipo di corrosione; è quindi importante una buona protezione. La corrosione spesso si verifica durante i periodi di inattività e si presenta con segni distanziati come i corpi volventi (fig. 8). La ruggine profonda porta a danneggiamenti prematuri.

La cosiddetta fretting corrosion o ruggine da contatto può essere molto dannosa. Ne sono la causa i movimenti microscopici tra due superfici sotto carico. Questa corrosione da attrito si verifica soprattutto tra la superficie diametrale esterna del cuscinetto e l’alloggiamento e/o tra il foro del cuscinetto e l’albero. I movimenti sono per lo più causati da carichi ciclici al passaggio dei corpi volventi. Accoppiamenti non idonei, inflessioni dell’albero e/o imperfezioni nelle superfici in contatto possono causare e/o accelerare il fenomeno. Tra le superfici, se non sono protette, si può introdurre dell’aria che accelera il processo di corrosione. Dato che l’ossido di ferro che si forma ha un volume maggiore dell’acciaio, si può verificare un rigonfiamento di materiale con conseguenti sollecitazioni elevate, anche sulle piste, e prematura fatica al di sotto della superficie. La fretting corrosion può facilmente portare alla rottura degli anelli (fig. 9).

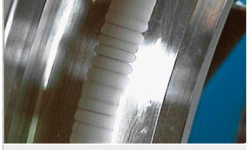

Le false brinellature, che sono anch’esse una corrosione dovuta all’attrito, si verificano nelle zone di contatto tra corpi volventi e piste a seguito di movimenti microscopici e alla resilienza dei contatti elastici in presenza di vibrazioni cicliche. Dato che si verificano quando il cuscinetto è fermo e sotto carico, sono distanziate come i corpi volventi. A seconda dell’intensità delle vibrazioni, delle condizioni di lubrificazione e del carico si verifica una combinazione di corrosione e usura, con la formazione di depressioni poco profonde sulle piste. Normalmente, la vibrazione asporta localmente il lubrificante (o il protettivo), con creazione di contatti metallo su metallo e usura abrasiva. Le piste sono di solito opache, spesso colorate e talvolta rossicce, a causa della corrosione da umidità. Occasionalmente le depressioni possono essere brillanti, molto probabilmente per il fatto che il lubrificante è ancora presente e quindi non c’è usura abrasiva. Le false brinellature si presentano come cavità sferiche nei cuscinetti a sfere (fig. 10) e lineari in quelli a rulli.

Erosioni elettriche

La corrente elettrica che attraversa i cuscinetti è sempre dannosa.

Quando si trasmette da un anello all’altro passando attraverso i corpi volventi la corrente elettrica provoca danneggiamenti da tensione di corrente eccessiva. Nelle zone di contatto si ha la formazione di un scarica (ossia il passaggio di una corrente di alta intensità su una piccola superficie di contatto). Il materiale si riscalda a temperature che stanno tra quella di rinvenimento e quella di fusione e la cosa è testimoniata dalla colorazione delle zone interessate, che hanno dimensione varia e nelle quali il materiale risulta rinvenuto, ritemprato o fuso. Dove il materiale si è fuso si formano piccoli crateri (del diametro di 0,1-0,5 mm circa, fig. 11).

I danneggiamenti dovuti alle perdite di corrente derivano dalle correnti parassite che passano attraverso i cuscinetti, spesso causate da variazioni di frequenza. Visivamente sono rappresentate dalle cosiddette tracce “ad asse da lavare” (fig. 12), le quali hanno singolarmente forma di ellissi di contatto nei cuscinetti a sfere e di linee di contatto in quelli a rulli. I corpi volventi assumono spesso una colorazione uniforme. Rispetto al caso dei danneggiamenti per tensione eccessiva la corrente passa attraverso ampie zone e quindi la sua intensità è inferiore e la temperatura minore. Il danneggiamento è quello di un rinvenimento a cui corrisponde un addolcimento dell’acciaio. Ad un forte ingrandimento si vede però la presenza di micro-crateri.

Deformazione plastica

Quando si supera il carico di snervamento nel materiale si verificano deformazioni permanenti.

Il sovraccarico può essere statico o avvenire per urto e provoca deformazioni plastiche, riconoscibili come depressioni distanziate come i corpi volventi. Spesso trae origine da errate procedure di montaggio, ad esempio quando si applica sull’anello sbagliato lo sforzo di montaggio, facendolo passare attraverso i corpi volventi (fig. 13).

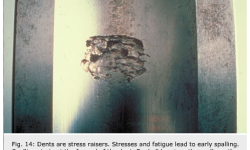

Le impronte da detriti sulle piste sono provocate dalle particelle estranee penetrate nel cuscinetto che vengono sottoposte al rotolamento dei corpi volventi. La loro forma e dimensione dipendono dalla natura delle particelle

stesse. La geometria delle piste in corrispondenza delle impronte si deforma e la lubrificazione viene compromessa. In superficie si creano sollecitazioni e la fatica dà origine a erosioni superficiali (fig. 14).

Le impronte da manipolazione incauta si creano quando le superfici sono colpite da oggetti duri e appuntiti. I cuscinetti devono sempre essere trattati con cura: anche se sono prodotti con acciaio della massima qualità, possono subire delle impronte sulle superfici, ad esempio se li si lascia cadere, e diventano inservibili.

Fratture e cricche

Le fratture (o le cricche) si verificano quando si supera il carico di rottura del materiale.

Le fratture indotte sono causate dalla concentrazione di sollecitazioni superiori alla resistenza del materiale alla rottura, dovuta a sovraccarico locale. Le cause comuni sono due:

- gli sforzi violenti applicati al montaggio o allo smontaggio dei cuscinetti; i colpi inferti da un martello tramite un punzone di metallo duro possono provocare sottili cricche sugli anelli, che danno luogo al distacco di frammenti una volta che il cuscinetto entra in esercizio.

- un eccessivo incuneamento di un anello su una sede conica o su una bussola; a seguito di ciò le tensioni che si formano nell’anello stesso producono cricche una volta che il cuscinetto entra in funzione (fig. 15).

Le fratture da fatica si hanno quando si supera la resistenza a fatica in presenza di inflessioni e sopraggiungono quando si è scelto un accoppiamento troppo forzato. Iniziano con cricche che poi si propagano. La combinazione tra le sollecitazioni risultanti e quelle hertziane può dare luogo a un affaticamento prematuro e a una frattura completa dell’anello.

Si verificano fratture per effetto termico quando due superfici strisciano fortemente una contro l’altra. Il conseguente calore d’attrito genera cricche, generalmente perpendicolari alla direzione dello strisciamento (fig. 16).

Conclusioni

Gran parte dei guasti dei cuscinetti può essere evitata. Un’analisi approfondita del tipo di danneggiamento può farne scoprire le cause e, con interventi opportuni, impedire che si ripeta.

Suggerimenti per la manutenzione

Adottando alcune regole di base, spesso è possibile prolungare la durata di esercizio dei cuscinetti.

-

Rispettare le specifiche: i cuscinetti sono fatti per reggere un certo carico, ruotare a certe velocità, ecc.

-

Non imporre carichi troppo elevati (ma neanche troppo leggeri) sui cuscinetti o farli ruotare troppo velocemente. Di cuscinetti c’è ampia scelta. Prevedere quelli che meglio si adattano all’applicazione. Adottare le tolleranze e gli accoppiamenti corretti per le sedi.

-

Quando è possibile, assicurarsi che il disallineamento sia nei limiti consentiti.

-

Pulizia: un ambiente pulito nelle operazioni di montaggio sono le premesse per una lunga durata di esercizio dei cuscinetti.

-

Attrezzi: per evitare danneggiamenti prematuri impiegare nel montaggio e nello smontaggio esclusivamente attrezzi idonei.

-

Tenute: assicurarsi che i dispositivi di tenuta siano quelli idonei e che funzionino correttamente.

- Lubrificazione: una lubrificazione efficiente è della massima importanza. Se è scarsa, se è troppa o è inadeguata i cuscinetti si danneggiano prematuramente. Utilizzare il lubrificante appropriato, applicandolo al momento giusto e nella giusta quantità.