Recuperare ENERGIA

La Volvo Car Corporation sta sperimentando la tecnologia KERS (Kinetic Energy Recovery System). I risultati di un recente studio pilota, che ha visto il coinvolgimento della SKF, sono incoraggianti e potrebbero portare a nuovi prodotti di consumo.

Fatti

Gruppo Volvo Car

Storia: Volvo ha prodotto la prima auto nel 1927 a Göteborg, in Svezia.

Principali mercati: Stati Uniti, Svezia, Cina, Germania e Regno Unito

Proprietà: il gruppo cinese Zhejiang Geely Holding (Geely Holding).

Sedi: sede principale a Göteborg. Uffici a Shanghai e Chengdu, in Cina, dal 2011.

Link correlati

Contatto vendite

Jorgen Bokmark, Jorgen.Bokmark@skf.com

Nelle normali autovetture, molta dell’energia proveniente dall’inerzia del veicolo in fase di frenatura viene trasformata in calore e dissipata.

Si tratta di una perdita di energia preziosa. Il costruttore di automobili Volvo Cars sta sperimentando nuove soluzioni per recuperare parte di questa energia e riutilizzarla quando più occorre.

Fuori Göteborg, in Svezia, nell’ufficio R&S della divisione trasmissioni del Gruppo Volvo Car, Tomas Hannebäck è accanto a un prototipo del sistema di recupero dell’energia sviluppato dall’azienda.

Questa tecnologia è attualmente in uso, in varie declinazioni, nelle vetture di Formula 1. Tuttavia, come spiega Hannebäck, che è direttore della Transmission Engineering della casa scandinava, Volvo è il primo costruttore ad aver sviluppato una vettura a trazione anteriore, con motore a combustione, con la possibilità di collegare alle ruote posteriori il sistema a volano denominato Volvo Flywheel KERS.

“Stiamo valutando numerose opzioni con potenziali fornitori per dotare di questa tecnologia le auto di marca Volvo”.

Il team di Göteborg ha adattato con successo il sistema a un modello Volvo S60 con motore T5, che è stato appositamente riprogettato. Il motore tradizionale a benzina è posizionato separatamente dal volano. Mentre il primo rimane collegato esclusivamente alle ruote anteriori, il secondo genera la forza motrice da inviare alle ruote posteriori.

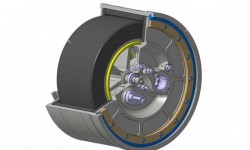

Il volano KERS ha un peso di 6 kg e ruota in un alloggiamento chiuso sotto vuoto fino a 60.000 giri/min. L’energia recuperata dal volano in fase di frenata può essere riutilizzata come surplus di potenza per un periodo di circa 30 minuti.

L’energia viene trasmessa dai freni al volano attraverso una specifica trasmissione a variazione continua (Continuously Variable Transmission, CVT), la quale provvede alla successiva trasmissione alle ruote posteriori durante l’accelerazione.

Il sistema KERS è capace di regalare 60 kilowatt in più, ossia l’equivalente di due cilindri supplementari in un motore a quattro cilindri.

Sul fronte della riduzione dei consumi di carburante, ci si aspetta che la tecnologia KERS contribuisca a soddisfare gli obiettivi stabiliti dalla UE di ridurre entro il 2020 la media delle emissioni di CO2 delle nuove autovetture a 95 g/km – un calo notevole rispetto ai valori di 158,7 g/km del 2007.

Completato nell’ottobre 2012, il progetto pilota che ha portato allo sviluppo del volano KERS è il risultato di due anni di un intenso lavoro interfunzionale, nel quale sono stati coinvolti quasi tutti i settori della Volvo Cars, dall’elettronica alla sicurezza, fino al motore e telaio.

Flybrid Automotive Ltd. e Torotrak sono stati scelti come partner esterni per sviluppare una serie di componenti critici, compreso il volano in fibra di carbonio e la trasmissione a variazione continua, i quali sono stati successivamente adattati alla Volvo S60 T5.

Il costo complessivo del progetto è ammontato a circa 2,2 milioni di euro, dei quali 1,2 milioni a carico del Gruppo Volvo Cars, mentre per la parte restante hanno contribuito l’agenzia svedese Vinnova, la SKF e la Volvo Trucks. La SKF si è occupata di valutare i costi di produzione su scala industriale del volano KERS (v. riquadro).

Per la Volvo il volano non è una novità assoluta. Già nel 1979 il Gruppo aveva sperimentato la propulsione volano-assistita. Tuttavia, le dimensioni e il peso – 128 kg – ne limitavano la rotazione ad appena 12.000 giri/min, oltre a creare problemi di stabilità della vettura.

Mathias Jörgensson, ingegnere capo dello sviluppo prototipo, spiega che da allora sono stati compiuti notevoli progressi nell’ambito dei componenti e dei materiali. Oggi il nuovo volano è realizzato in fibra di carbonio, il che lo rende estremamente leggero e capace di ruotare ad alta velocità, senza peraltro sacrificare la capacità energetica o quella di controllo delle forze giroscopiche.

Per Jörgensson, una delle maggiori sfide è stata l’integrazione del volano e della trasmissione a variazione continua con tutti i sistemi della Volvo S60 T5, ossia freni, ingranaggi, frizione e trasmissione.

Per garantire la massima efficienza in termini di risparmio carburante e prestazioni del cambio nel passaggio dalla fase di arresto all’accelerazione e durante la marcia a velocità maggiori si è reso necessario coordinare i rapporti di trasmissione con i parametri del volano.

“Abbiamo dovuto sincronizzare tutti i sistemi per garantire un ingranamento regolare”, osserva Jörgensson.

Anche trovare la collocazione più idonea per il volano non è stato facile. Alla fine gli ingegneri scelsero di sistemarlo nel vano della ruota di scorta.

“Non volevamo interferire con la capacità del bagagliaio”.

Successivamente è stata identificata una posizione sotto il pavimento posteriore, dove il volano può essere sistemato senza disturbare il bagagliaio né la ruota di scorta.

La valutazione della SKF

All’inizio del 2011 la Volvo Car Corporation ha affidato alla SKF l’incarico di valutare i costi di produzione del volano KERS su scala industriale.

Il processo di valutazione, che ha riguardato ciascuno dei 90 componenti del sistema, è stato seguito dall’SKF Automotive Development Centre di Nieuwegein, in Olanda.

Per quanto riguarda i componenti che avrebbero potuto essere forniti dalla SKF, il loro costo è stato stimato dalle pertinenti unità SKF. La SKF Aerospace, per esempio, ha fornito le stime per quanto riguarda la corona del volano in fibra di carbonio. Per i componenti che avrebbero potuto essere forniti da terzi, come quelli idraulici, la SKF ha richiesto le quotazioni ai fornitori.

La valutazione finale ha compreso la produzione, l’acquisto, il montaggio e il collaudo.

Il Project manager Mark Verbakel ricorda che i risultati dell’indagine sono stati sottoposti alla Volvo nell’aprile 2012. La reazione è stata positiva.

La Volvo ha debuttato nel 1926 come consociata automobilistica del Gruppo SKF. Sebbene lo scorporo sia avvenuto nel 1935, la SKF è da lungo tempo un fornitore dell’azienda.