Ungenutzte Energie zurückgewinnen

Die Volvo Car Corporation erforscht das Potenzial von Systemen zur Rückgewinnung kinetischer Energie (KERS) für den Einbau in Personenkraftwagen. Eine kürzlich unter Beteiligung von SKF durchgeführte Studie zeigt ermutigende Ergebnisse, die zu neuen Verbraucherprodukten führen könnten.

Fakten

Volvo Car Group

Geschichte: Der erste seriengefertigte Volvo wurde 1927 im schwedischen Göteborg gebaut.

Die größten Märkte: USA, Schweden, China, Deutschland und Großbritannien.

Eigentümer: Zhejiang GeelyHolding (Geely Holding), China.

Standorte: Hauptsitz in Göteborg. Büros in Shanghai und Chengdu (China) seit 2011.

Links

Ansprechpartner Verkauf

Jorgen Bokmark, Jorgen.Bokmark@skf.com

Wer bremst, verliert – nämlich einen Großteil der Energie, die durch die Masseträgheit des Fahrzeugs entsteht: Sie wird in Wärme umgewandelt und verpufft somit ungenutzt.

Diesem verschwenderischen Umgang mit wertvoller Energie, die hauptsächlich durch den Motor aufgebaut wurde, will Volvo Cars einen Riegel vorschieben: Der Automobilhersteller erforscht zurzeit Lösungen zur Bremsenergie-Rückgewinnung. Dadurch soll zusätzliche Kraft zur Verfügung stehen, wenn sie gebraucht wird.

In der Forschungs- und Entwicklungsabteilung des Geschäftsbereichs Getriebebau im schwedischen Göteborg steht Tomas Hannebäck neben einem blitzblanken Prototyp eines Systems zur Rückgewinnung kinetischer Energie (KERS), das von Volvo Cars entwickelt wurde.

In Formel-1-Rennwagen wird die KERS-Technik bereits in unterschiedlichen Formen eingesetzt. Laut Hannebäck, Leiter Kraftübertragung, ist Volvo jedoch der erste Autobauer, der ein Fahrzeug mit Frontantrieb und Verbrennungsmotor mit einem KERS-Schwungrad an der Hinterachse ausstatten will.

„Wir prüfen im Moment bei potenziellen Lieferanten verschiedene Optionen zur Industrialisierung des Konzepts für Volvo Cars“, erklärt er.

Dem Göteborger Forschungsteam ist es gelungen, das System an einen Volvo S60 T5 anzupassen, der speziell für dieses Projekt umgebaut wurde. Das konventionelle und das unkonventionelle Antriebssystem sind voneinander getrennt. Die Vorderräder werden vom Benzinmotor und die Hinterräder von der KERS-Einheit angetrieben.

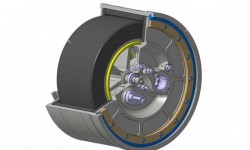

Herzstück des Projekts ist das KERS-Schwungrad. Es wiegt sechs Kilogramm und dreht sich mit bis zu 60.000 U/min in einem nahezu luftleeren Raum. Die beim Betrieb des Fahrzeugs entstehende Bremsenergie wird von dem Schwungrad aufgenommen und bis zu 30 Minuten lang gespeichert. Bei Bedarf kann sie zur Beschleunigung des Fahrzeugs freigesetzt werden.

Die Kraftübertragung von den Bremsen zum Schwungrad erfolgt über ein stufenloses Getriebe (Continuously Variable Transmission, CVT), das dann bei Beschleunigung die Kraft auf die Hinterachse überträgt.

Die KERS-Technik kann bis zu 60 Kilowatt beisteuern, was bei einem vierzylindrigen Motor der Leistung von zwei weiteren Zylindern entspricht.

Durch die Auswirkungen des neuen Schwungradsystems auf den Kraftstoffverbrauch sollte es möglich sein, die strengeren EU-Werte für den Schadstoffausstoß bei Personenkraftwagen von im Schnitt 95 Gramm CO2 pro Kilometer (g/km) bis 2020 zu erreichen. Dies wäre eine beträchtliche Senkung gegenüber dem 2007er Durchschnittswert von 158,7 g/km.

Die Entwicklung des KERS-Schwungrads war das Ergebnis einer engen, fachübergreifenden Zusammenarbeit, an der sämtliche Bereiche von Volvo Cars – von der Elektronik- über die Sicherheitsabteilung bis zum Motor- und Karosseriebau – beteiligt waren. Im Oktober 2012 war das Pilotprojekt nach zwei Jahren intensiver Arbeit abgeschlossen.

Die externen Partner Flybrid Automotive Ltd. und Torotrak wurden beauftragt, einige wichtige Komponenten für das Konzept zu entwickeln, darunter das Kohlefaser-Schwungrad und das CVT-Getriebe. Die Teile wurden anschließend an die Erfordernisse des Volvo S60 T5 angepasst.

Zu dem insgesamt 2,2 Millionen Euro teuren Projekt steuerte die Volvo Car Group rund 1,2 Millionen Euro bei. Die restlichen Kosten übernahmen Vinnova, Schwedens Agentur für Innovationssysteme, SKF und Volvo Trucks. SKF erhielt die Aufgabe, die Kosten für die Serienproduktion der Volvo-Schwungradtechnik zu berechnen (siehe Kasten).

Wie Mathias Jörgensson, einer der führenden Ingenieure bei der Entwicklung des Prototyps, sagt, haben sich Komponenten und Werkstoffe seither enorm verbessert. Diese Weiterentwicklungen ermöglichen die hohen Drehzahlen bei dem neuen leichten Kohlefaser-Schwungrad ohne Abstriche bei der Energiekapazität oder der Kontrolle über die Kreiselkräfte.

Für Jörgensson und sein Team war die Integration des Schwungrads und des CVT in die übrigen Volvo S60 T5 Systeme wie Bremsen, Schaltung, Kupplung und Kraftübertragung eine echte Herausforderung.

Die Übersetzungsverhältnisse mussten mit den Schwungradparametern koordiniert werden, um beim Anfahren und bei der Beschleunigung in höheren Geschwindigkeiten einen möglichst sparsamen Kraftstoffverbrauch und eine optimale Leistung der Gangwechsel sicherzustellen.

„All diese Systeme mussten aufeinander abgestimmt werden, damit sie perfekt ineinandergreifen“, sagt Jörgensson.

Einen unauffälligen Einbauort für das Schwungrad zu finden, war ebenfalls ein Problem. Schließlich konnte ein Raum hinter der Hinterachse ausgemacht werden, ohne dass Kofferraum oder Reserverad beeinträchtigt wurden.

Kostenbewertung durch SKF

Die Volvo Car Corporation wandte sich Anfang 2011 an SKF mit der Bitte, die Kosten für die Serienproduktion der Volvo-Schwungradtechnik zu berechnen.

Diese Aufgabe übernahm das automobiltechnische Entwicklungszentrum von SKF im niederländischen Nieuwegein. Dabei mussten alle 90 Komponenten des Systems in die Kostenermittlung einbezogen werden.

Für Teile, die eventuell von SKF gefertigt werden könnten, führten die jeweils zuständigen Geschäftsbereiche die Berechnungen durch. So lieferte etwa SKF Aerospace die Kostenberechnung für die Felge des Kohlefaser-Schwungrads. Bei Komponenten wie zum Beispiel der Hydraulik, deren Fertigung voraussichtlich ausgelagert würde, bat SKF um Angebote von entsprechenden Anbietern.

Die abschließende Kostenberechnung umfasste Fertigung und Beschaffung von Bauteilen, Montage und Prüfverfahren.

Laut Projektleiter Mark Verbakel wurden Volvo im April 2012 die Endergebnisse vorgelegt. Das Feedback war positiv.

Volvo wurde 1926 als Tochterunternehmen der SKF-Gruppe für den Automobilbau gegründet. Die Abspaltung von SKF erfolgte bereits 1935. SKF gehört jedoch seit langem zum Kreis der Zulieferer des Autoherstellers.