想提高设备的能效吗?请用滚动轴承替代液体动压轴承!

在SKF解决方案和工程能力的支持下,更高效的滚动轴承系统得以取代液体动压油膜轴承。

能源和资源利用率的紧迫性,受到全球几乎前所未有的关注,特别是在工业生产和电力供应方面。尽管技术不断进步,但由于压缩机、汽轮机、鼓风机和泵等旋转机械的机械摩擦和液体动压损失,使得世界上仍有大量能源白白浪费掉。本文展示了一些真实的案例,来说明通过现代滚动轴承代替液体动压油膜轴承可以节省可观的能源和成本。

对于泵、压缩机和鼓风机等工业设备,每年运行 4,000 到 8,000 小时相当普遍。这意味着驱动这些机器的电能,往往是迄今为止寿命周期成本 (LCC) 和废气排放的最大来源。在许多情况下,提高能源效率的有力手段是使用直接驱动的变速驱动器 (VSD),以及精心选择和设计叶轮、轴承和密封系统。

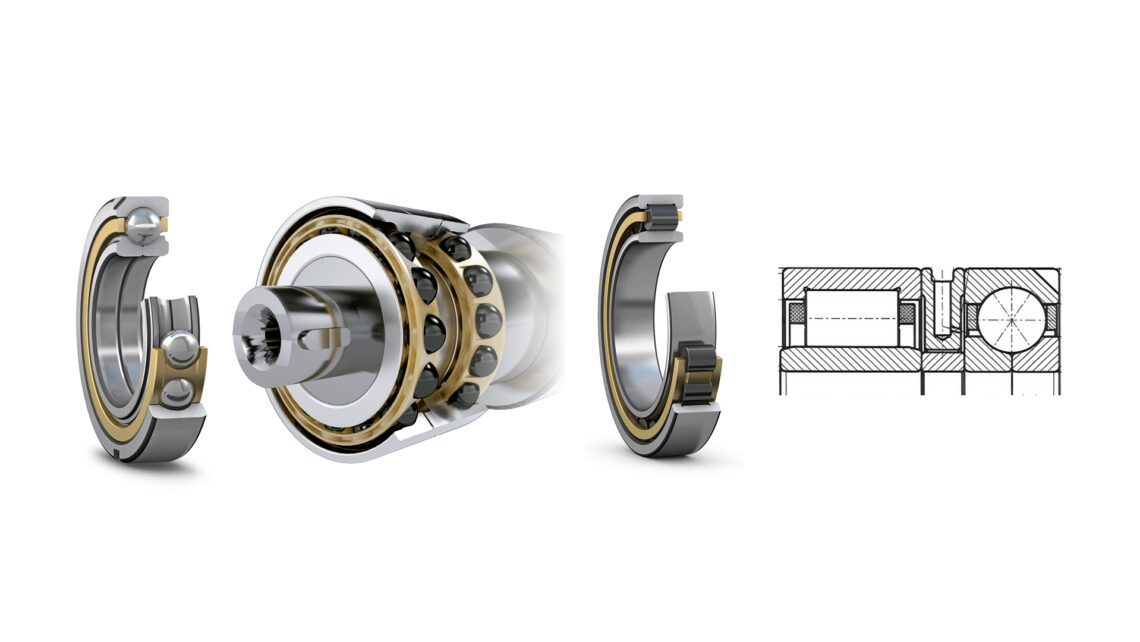

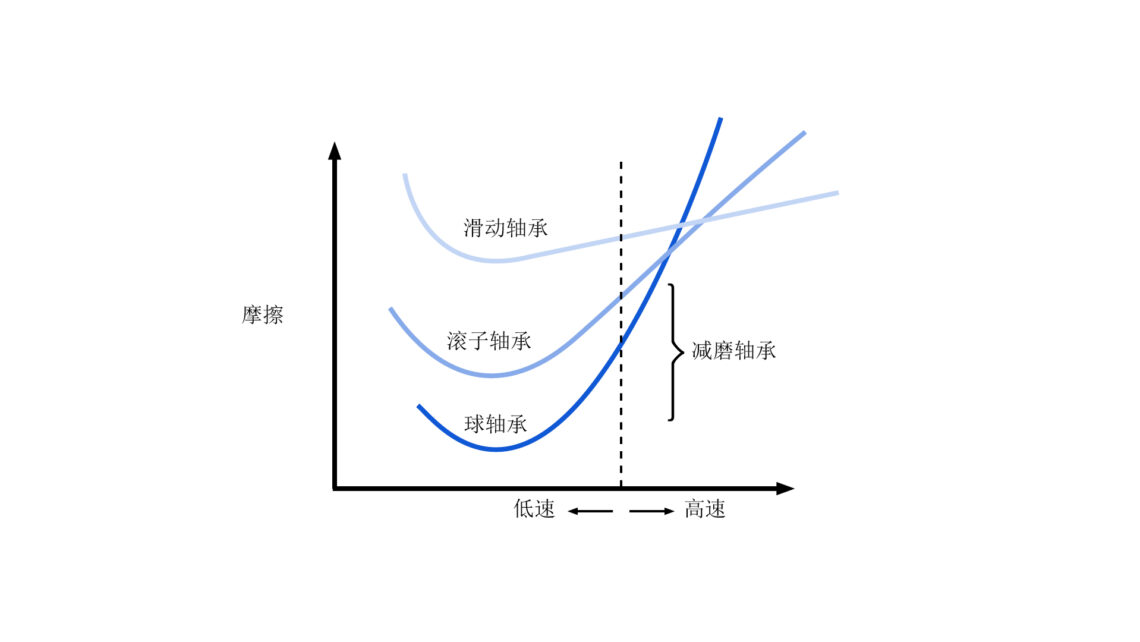

几千年来,人类一直使用圆柱、滚子、球等滚动体来减少运输和旋转机械中的摩擦和热损失,并为转动轴提供准确和可靠的定位。因此,滚动轴承有时也被称为减摩轴承或精密轴承。然而,由于不同的技术和历史原因,许多“摩擦轴承”仍在世界范围使用,典型的“摩擦轴承”被称为轴瓦、滑动轴承、轴颈轴承、油膜轴承或可倾瓦轴承,更具体地说是指液体动压轴承或静压轴承。

液体动压轴承与滚动轴承之比较

液体动压油膜轴承采用众所周知的液体动压润滑原理,依靠液体(油)膜将旋转轴的钢表面与静止的轴承座支承面分开。润滑良好的液体动压轴承几乎不会出现疲劳或机械磨损,而且提供比球轴承或滚子轴承更多的油膜阻尼。由于其油膜相对较厚,粉尘和其他颗粒对其性能的影响较小,因为部分硬颗粒会嵌入较软的轴承衬或轴瓦材料中,不会损坏配合面。

然而,液体动压轴承具有相当大的间隙,在频繁的启停操作或非常低的速度下会出现磨损和擦伤,而这正是变频驱动应用可能出现的现象。当润滑油粘度较低或油被工艺介质严重稀释时,形成的润滑油膜厚度可能不足以确保液体动压轴承发挥良好的性能,对推力可倾瓦轴承而言,情况更为严重。在这方面,滚动轴承是一个很好的替代方案,因为滚动轴承可以在润滑剂粘度较低或被稀释的工况下正常运行,尤其是在使用陶瓷滚动体时效果更好。

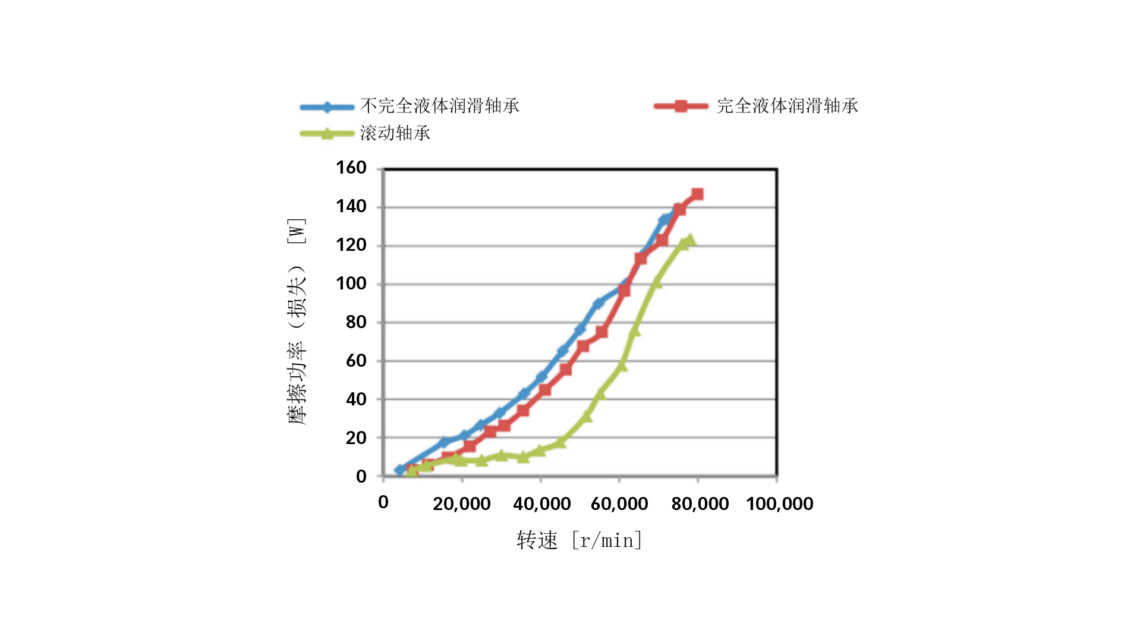

由于启动摩擦较低,滚动轴承通常也是应对间歇运行和低温工况的理想之选,带有陶瓷滚动体的混合轴承尤其适用。但对于能效更为重要的是,滚动轴承的运行摩擦通常要低得多,至少在中低速工况下是这样。根据 J/E 轴承机械有限公司[文献1] 的报告,液体动压滑动轴承中的全油膜需要高达三倍的能量才能正常工作,而这还不包括启动损失。下面的示意图说明了滑动轴承与球轴承或滚子轴承摩擦(功率)损失的典型对比结果。

制胜法宝:涡轮增压器和曲轴中的滚动轴承

正如高性能汽车工程师和爱好者所知,自从1990年代勒芒24小时耐力赛中,第一次在涡轮增压器中用球轴承取代了滑动轴承以来,球轴承涡轮增压器就一直在赛车运动领域占据主导地位。两大原因促成这一现状。首先,球轴承系统有着较低的运行摩擦。其次,球轴承系统不再需要高压油泵,而高压油泵会在滑动轴承系统中造成能量损失,因为大量油必须通过轴承衬的细孔泵送。最新设计的涡轮增压器采用节省空间的混合陶瓷球轴承单元,将性能提升到更高水平。

绿色电力生产中的巨大节约

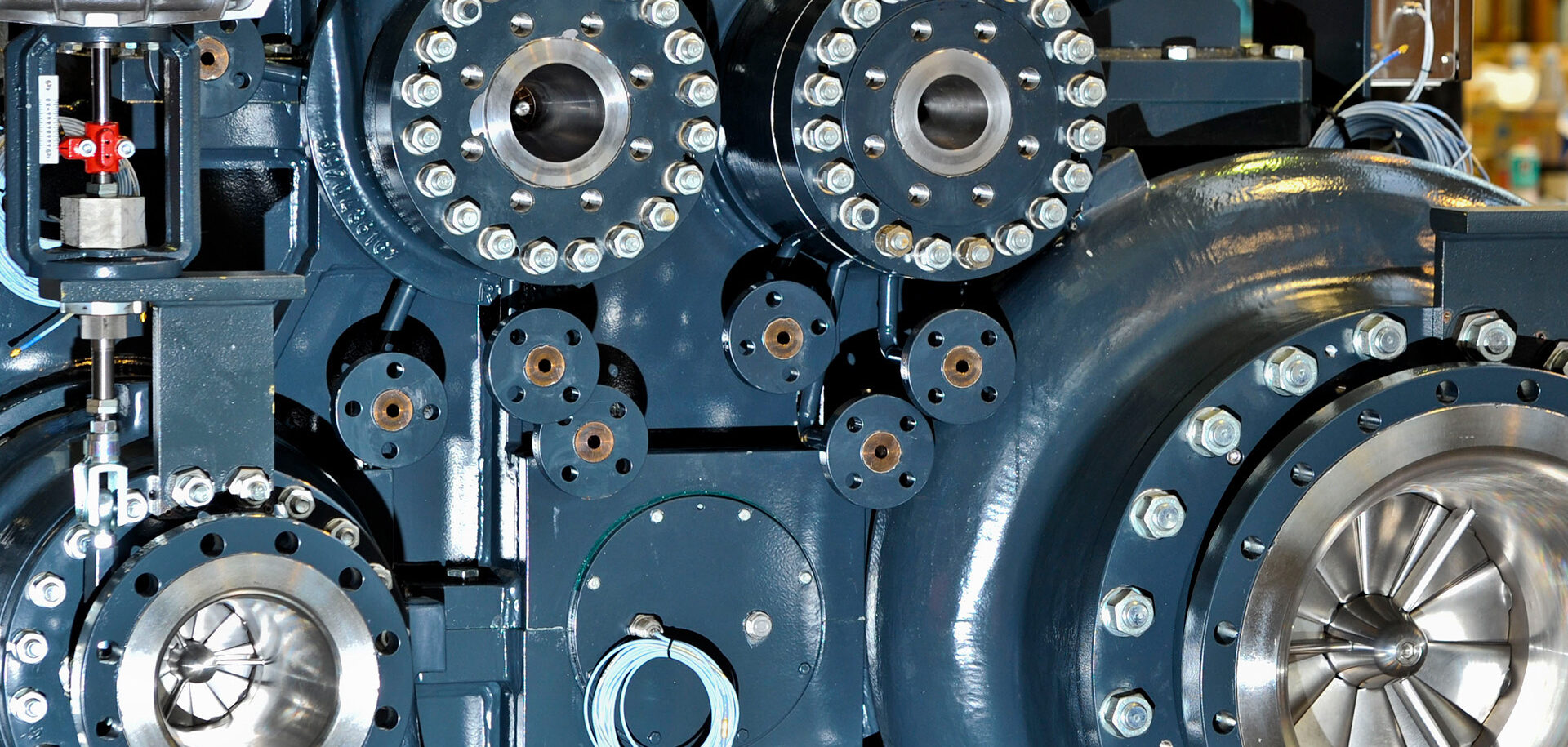

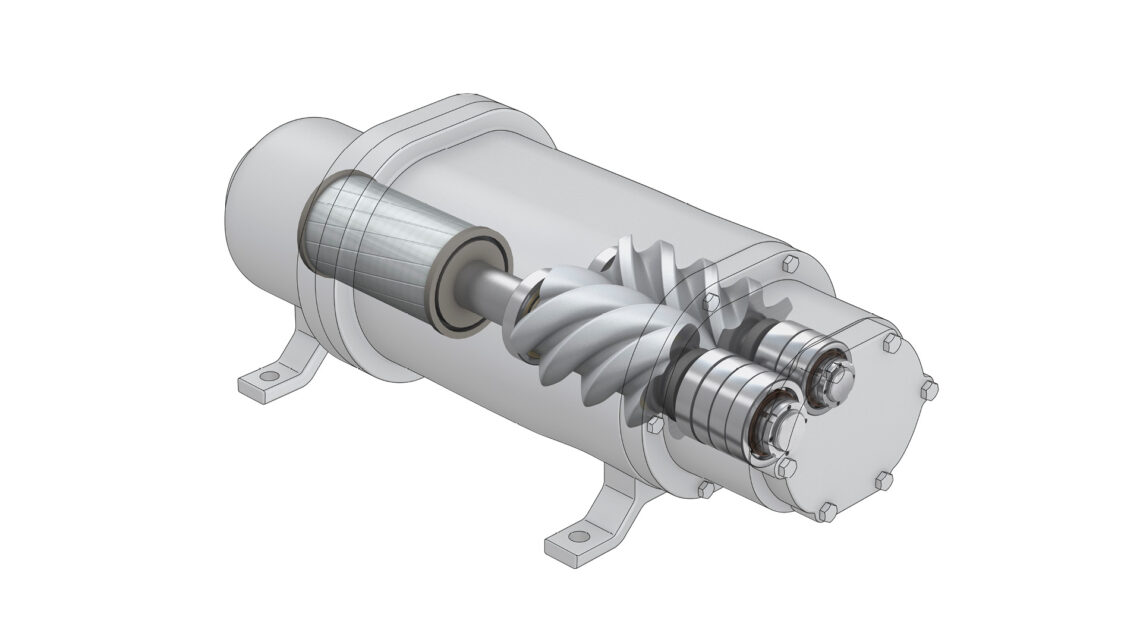

亚洲最近建成的250兆瓦地热发电厂正在使用有机朗肯循环 (ORC) 技术从地热中获取绿色电能。它采用近200 台螺杆膨胀机来驱动发电机。螺杆膨胀机与双螺杆压缩机的机械原理相同,但工作过程相反。螺杆膨胀机通过蒸汽膨胀产生能量,类似于蒸汽轮机。螺杆膨胀机面临的一个特殊挑战是达到工厂业主设定的能效目标。首批测试表明,使用液体动压轴承无法实现这一目标。值得注意的是,每个大型螺杆膨胀机都使用了五个或六个液体动压轴承。

为此,SKF 工程师支持客户对螺杆膨胀机进行改造,并采用滚动轴承。除了降低运行摩擦外,滚动轴承具有较小的公差范围,允许螺杆机可在螺杆轴和机壳之间以非常小的端面间隙状态下运行,这进一步提高了效率。计算和测试表明,相关的能量损失可以大幅减少,通常能从30 千瓦减少到12 千瓦。这意味着当使用滚动轴承系统时,单台膨胀机可以多产生18 千瓦的电力输出。

节省18 千瓦的电力损耗意味着每台机器每年可额外输出超过100,000 千瓦时的电能。 这个数字乘以该工厂使用的螺杆膨胀机的庞大数量,意味着每年获得100万美元以上的额外利润。

工业冷水机组和热泵

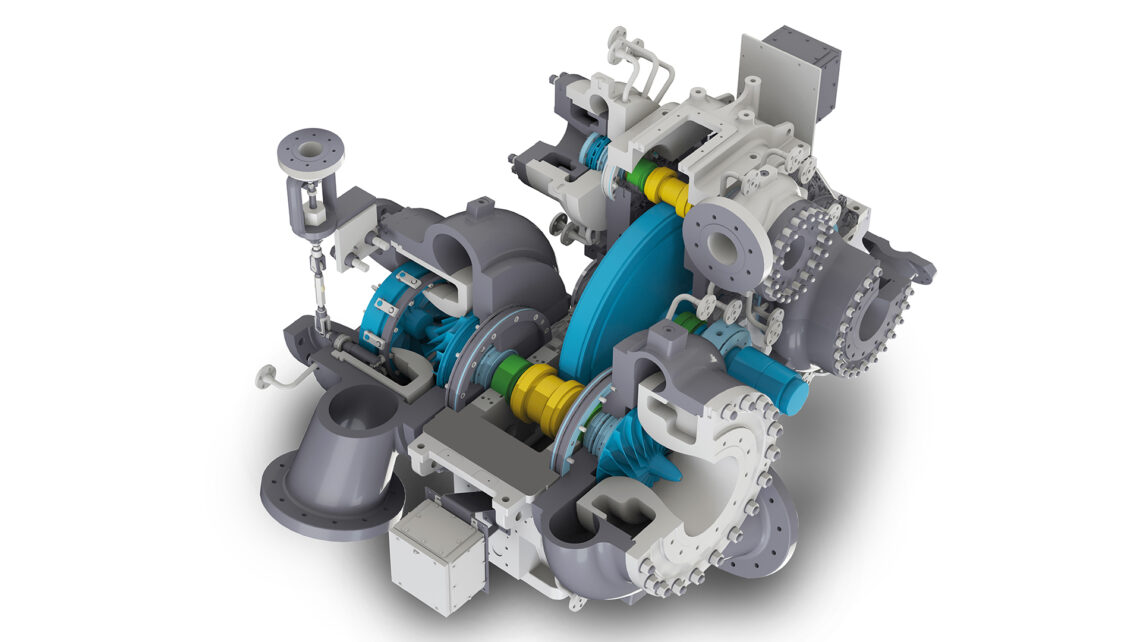

大型商业或工业冷水机组或热泵通常采用离心式或往复式压缩机,压缩制冷剂以实现从低温源到高温散热器的热传递。许多制冷压缩机仍在利用齿轮驱动,通常采用油和制冷剂混合润滑的液体动压轴承。

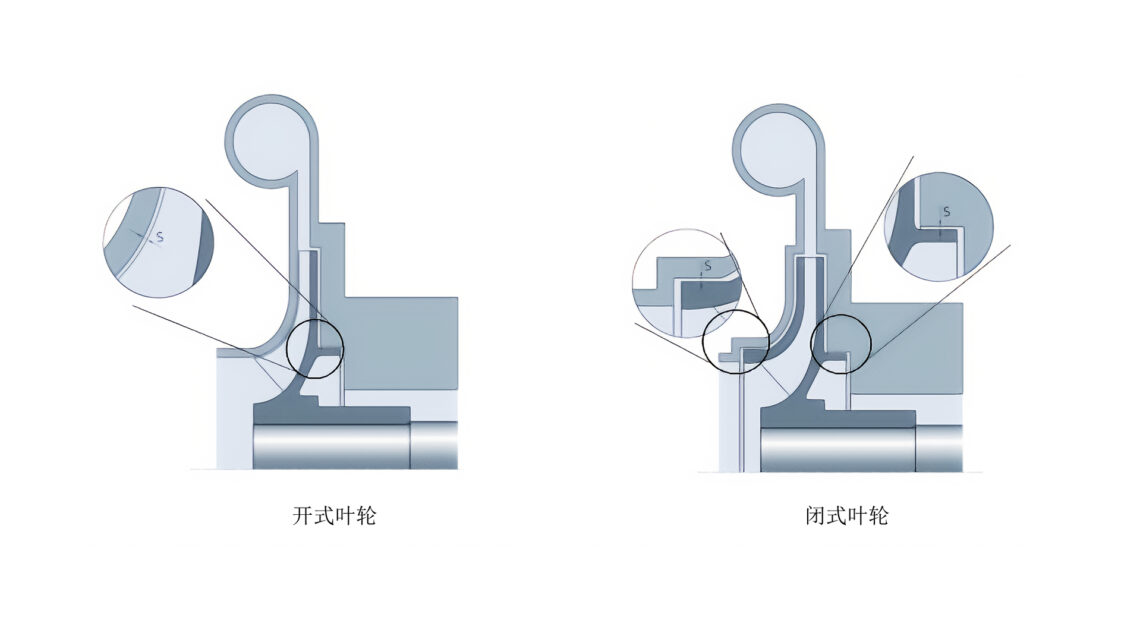

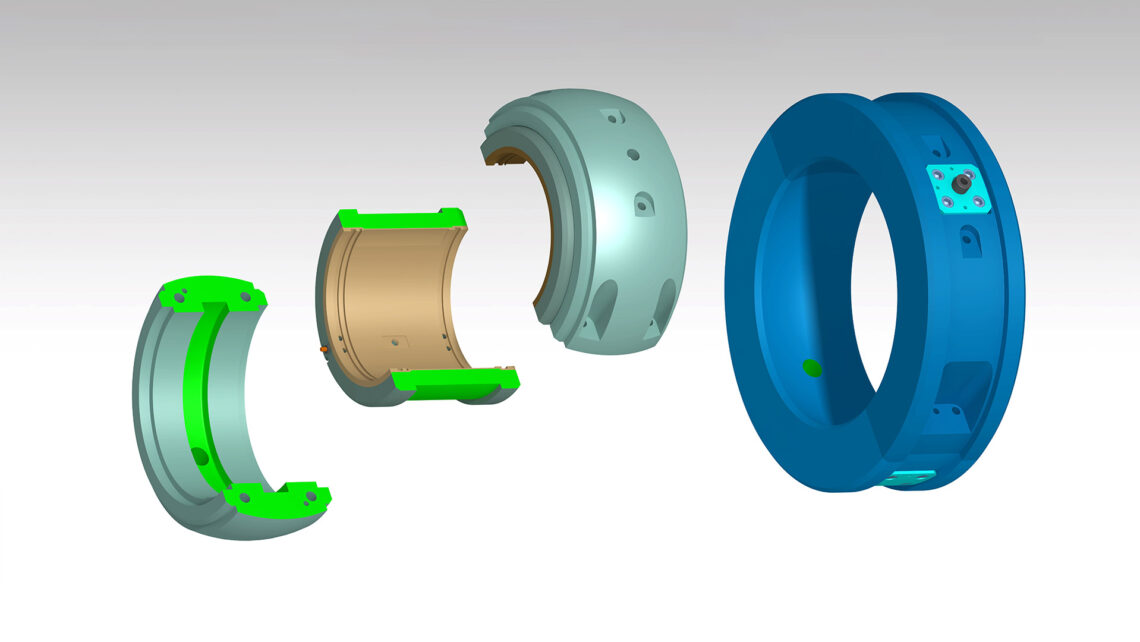

新的环保型制冷剂(例如,具有减少全球变暖和臭氧消耗潜力的氢氟烯烃制冷剂)的采用以及热泵或一站式冷水机组所需的更高温度水平通常会产生不良影响:制冷剂增加了对油的稀释,有时稀释率会高达50%以上。在某些情况下,如果油的粘度对于液体动压轴承而言过低,就需要将压缩机的轴承配置更改为滚动轴承,这种更换还会带来摩擦损失更低和叶轮定位精度更高的额外优势。

大型氨制冷螺杆压缩机

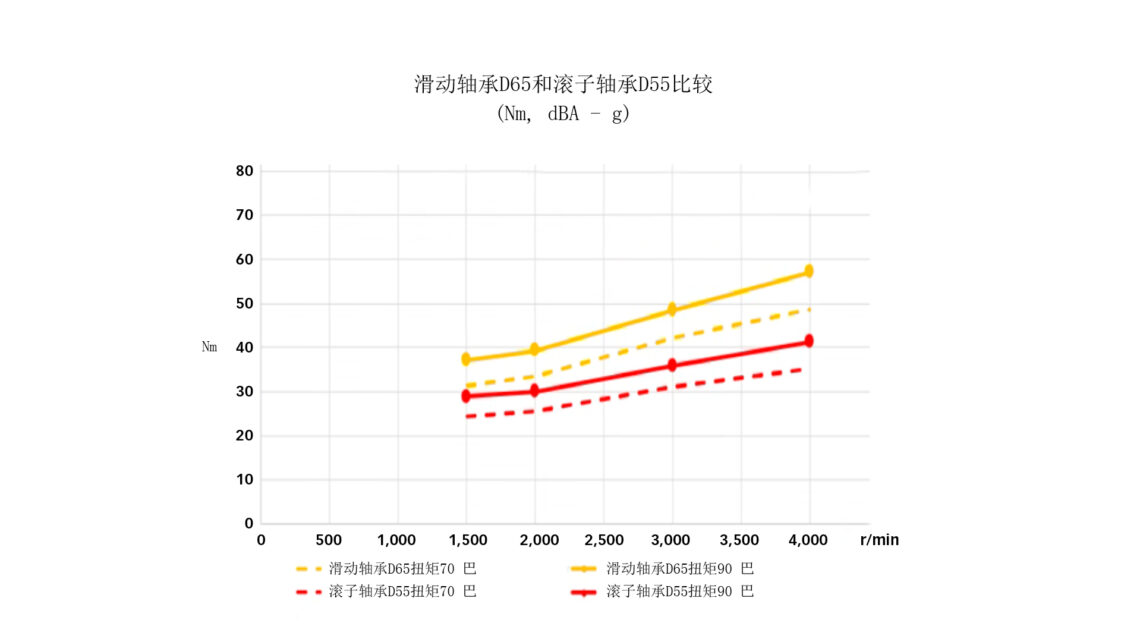

最近,SKF 深入参与了用于冷水机组和制冷应用场合的新一代大型氨制冷螺杆压缩机的设计。客户是该行业的领先者,通常使用轴承间隙较大的液体动压滑动轴承来承受径向载荷,使用角接触球轴承来承受轴向载荷。目前,进行了试点工作,采用具有较小径向游隙的圆柱滚子轴承代替了液体动力轴承。这提高了压缩机的容积效率,同时降低了压缩机系统的油耗。

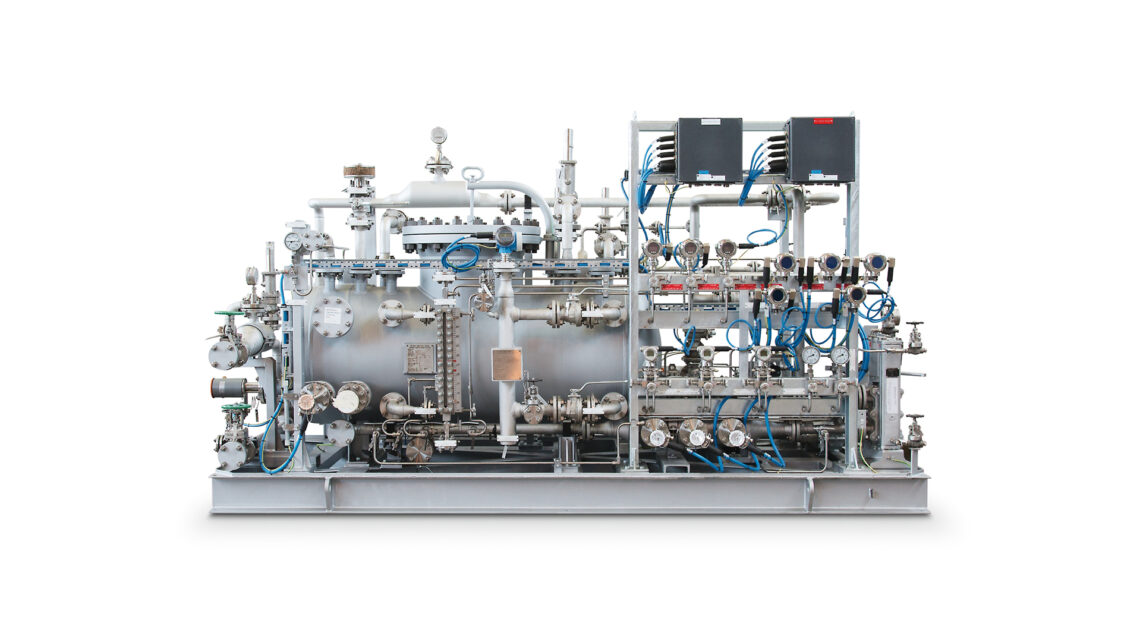

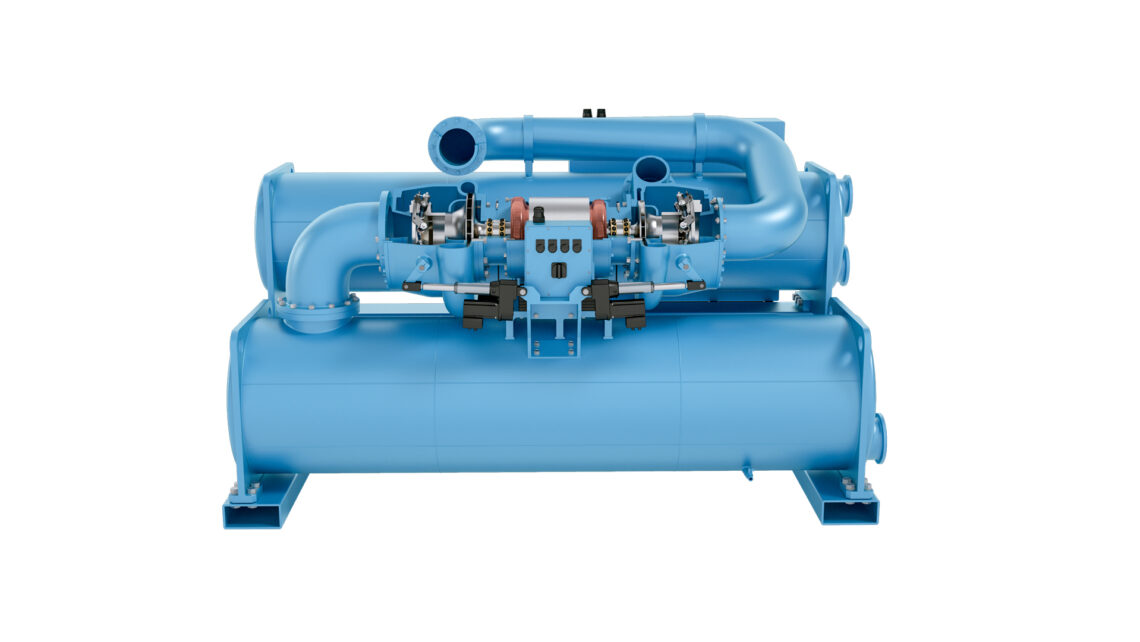

本图与主图由Atlas Copco Gas and Process提供。

相比液体动压滑动轴承,滚动轴承具备的优势

- 定位精度高,密封与叶轮之间间隙较小,从而减少流量损失(容积损失)

- 降低轴承运行摩擦

- 更适合频繁启停或转速非常低的应用场合(例如变频驱动)

- 可以适用于低粘度和被严重稀释的润滑油

- 通常所需润滑油量降低90%,可减少油系统维护

- 降低系统复杂性和整个系统的成本

- 对承受轴向载荷和联合载荷或较大不对中的应用可简化轴承配置。

[1] J/E Bearing & Machine Ltd., “Plain or Rolling Bearings – Which is Best?”

[2] Vanhaelst R, Kheir A, Czajka J, “A Systematic Analysis of the Friction Losses on Bearings of Modern Turbocharger”, Combustion Engines 1/2016 (164), pages 22–31.

[3] Morales G E, Hauleitner R, Wallin H H, “Pure Refrigerant Lubrication Technology in Oil-Free Centrifugal Compressors”, Evolution 2 March 2017.

[4] “SKF GBLM – A New Rating Life Model Applied to Hybrid Bearings”, Evolution 4 February 2021.