零接触、无机油——磁浮轴承开启清洁气体新时代

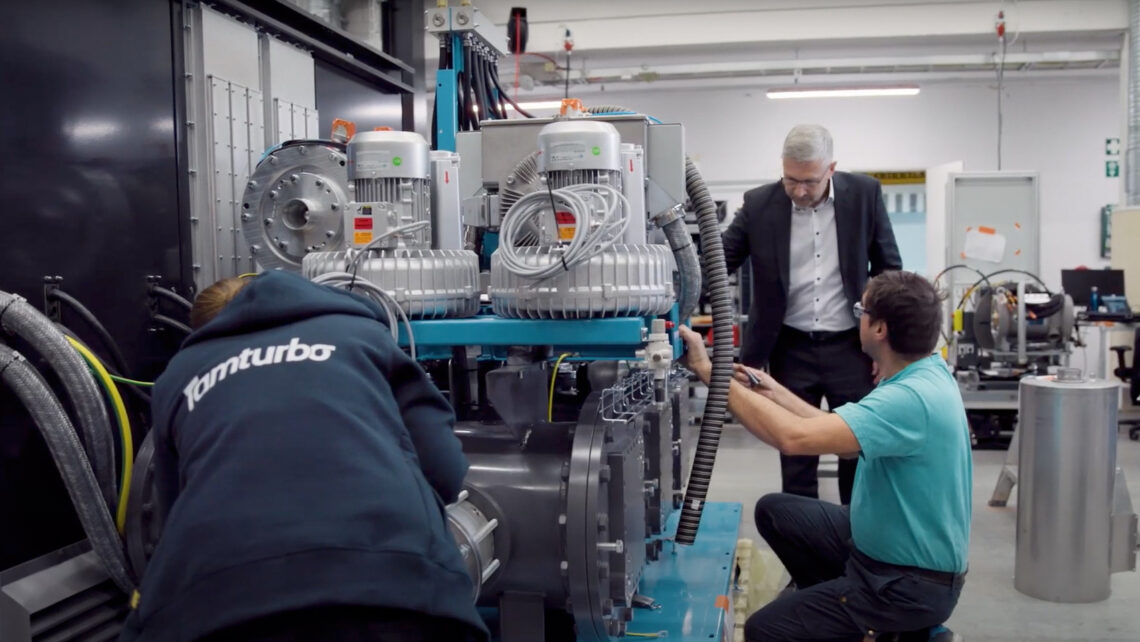

芬兰公司Tamturbo致力于提升工业压缩空气系统的效率。

您听说过压缩空气那些令人不安的实情吗?“运行一台空气压缩机所需的总能量中,只有12-15%被用于压缩空气,其余能量通常都被浪费了。” 芬兰压缩机制造商Tamturbo的首席执行官Igor Nagaev表示。过去,气体动力的简便易用和可靠性高等优势掩盖了其高额的能源使用成本,企业或许能够对低效率视而不见,但现在已不同以往。

今天,随着越来越多的制造商制定出宏大的碳减排目标,耗能设备愈发受到关注。在许多工厂中,空气压缩机是现场最耗能的设备之一。2010年,Tamturbo公司在芬兰西部的坦佩雷市成立,致力于为用户提供更高效的替代方案。

该公司产品的设计注重经济性、简易性和可靠性。与传统压缩机相比,其核心设计理念是减少压缩机的零部件,并消除运行时的机械摩擦。大多数压缩机使用涡旋式、活塞式或滑片式来压缩空气。它们往往通过减速箱从大型电机获得动力。由于使用如此之多的零部件,这些类型的压缩机需要使用复杂的润滑系统,以尽量减少摩擦,并降低无法避免的磨损。

与此相反,离心压缩机使用单一的旋转部件,即快速旋转的叶轮来加速吸入的空气。叶轮在不接触压缩机机壳的情况下进行旋转,高转速意味着无需使用中间齿轮箱减速就可直接与电机相连。

悬浮在气体中

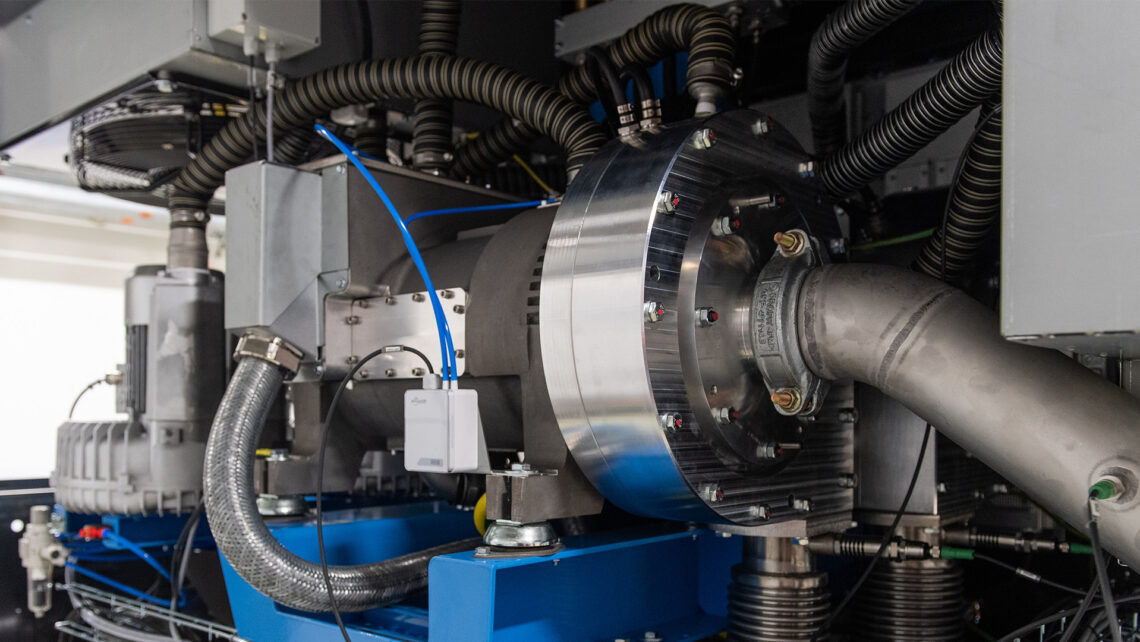

Tamturbo的压缩机在轴系还有另一大优势。其电机是在主动式磁浮轴承而不是传统的滚动轴承上旋转,利用磁悬浮技术支撑转子、轴和叶轮,从而完全避免了金属与金属之间的接触。

双方团队的合作非常紧密,始终如一地把追求卓越的效率作为终极目标。

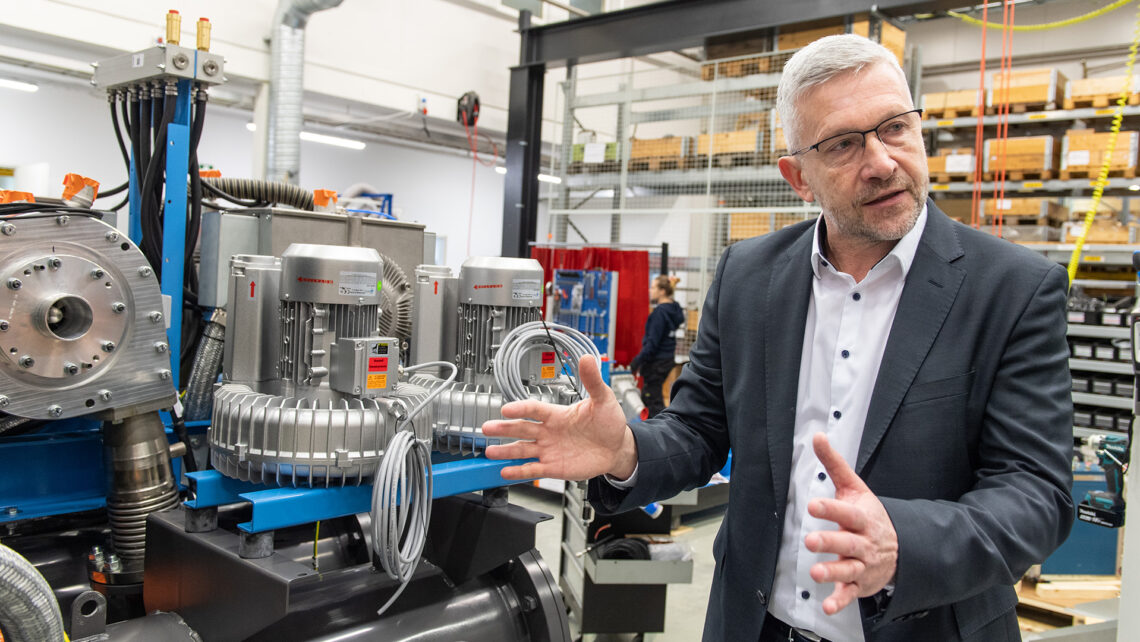

Tamturbo首席执行官Igor Nagaev

无接触设计极大地减少了压缩机内的摩擦与磨损,因此Tamturbo的压缩机无需使用润滑油—— “一滴油也不需要”。Nagaev解释说,这带来了众多好处。它简化了维护工作,无需监测和管理复杂的润滑系统,节省了定期更换润滑油的费用,消除了处理废油造成的环境影响。无油设计还意味着没有润滑油会进入压缩空气分配系统。在食品和饮料生产等应用中,这是一个重要的优势,因为用户需要防范其产品受污染。

Tamturbo采用磁浮轴承技术的高速电机来自SKF,两家公司的合作始于将主动式磁浮轴承集成到新设计的压缩机中。Nagaev表示,这种合作远远超出了机械制造商和供应商之间的传统关系。 “这是真正的合作”,Nagaev说:“双方团队的合作非常紧密,始终如一地把追求卓越的效率作为终极目标。”

“SKF的电机和磁浮轴承给我们带来了巨大优势,”他继续说,“因为它们非常可靠。压缩机内部使用的这些部件简单而坚固耐用,SKF的技术也可帮助我们为客户提供重要的附加值。”

他解释说,其中一项价值在于,利用磁浮轴承控制系统提供的数据可以深入了解机器的状况和可靠性。由于主动式磁浮轴承通过持续监测以保持转轴的位置,因此它可以检测到由压缩机故障或出现的其他问题引起的振动现象。两家公司目前正在合作开发 “数字孪生”技术,为Tamturbo或其客户提供详尽、实时的压缩机运行状态与性能报告。

向“零废弃物”迈进

Nagaev介绍说,先进的数字技术是公司技术开发的关键路径,但效率与可持续性仍然是Tamturbo计划的核心。公司正在与SKF密切合作开发新产品,如更高转速的电机,将有助于压缩机从每千瓦的电力中获取更多有用的压缩空气。

这还将帮助客户改变压缩机在其生产运营中的集成方式。“当压缩空气时,也会加热空气,”Nagaev解释说,“这是压缩机在运行中消耗的大部分能量缘由,但大多数公司对这些热能不做任何处理。”

为了避免这种能源的浪费,Tamturbo为压缩机安装了能量回收装置,从而利用压缩机产生的多余热量将水或其他工质加热到90 ºC。该公司目前正在努力将新的 “增压热回收”装置扩展至所有系列产品。

随着能源价格再创新高,进一步推动节能增效的进程,推广“热回收”装置的时机已经成熟。“市场的反应非常积极。我们销售的压缩机中已有大约一半配备了能量回收系统,而且我们预计这一数字还会上升。” Nagaev说。

来自SKF的电机总成

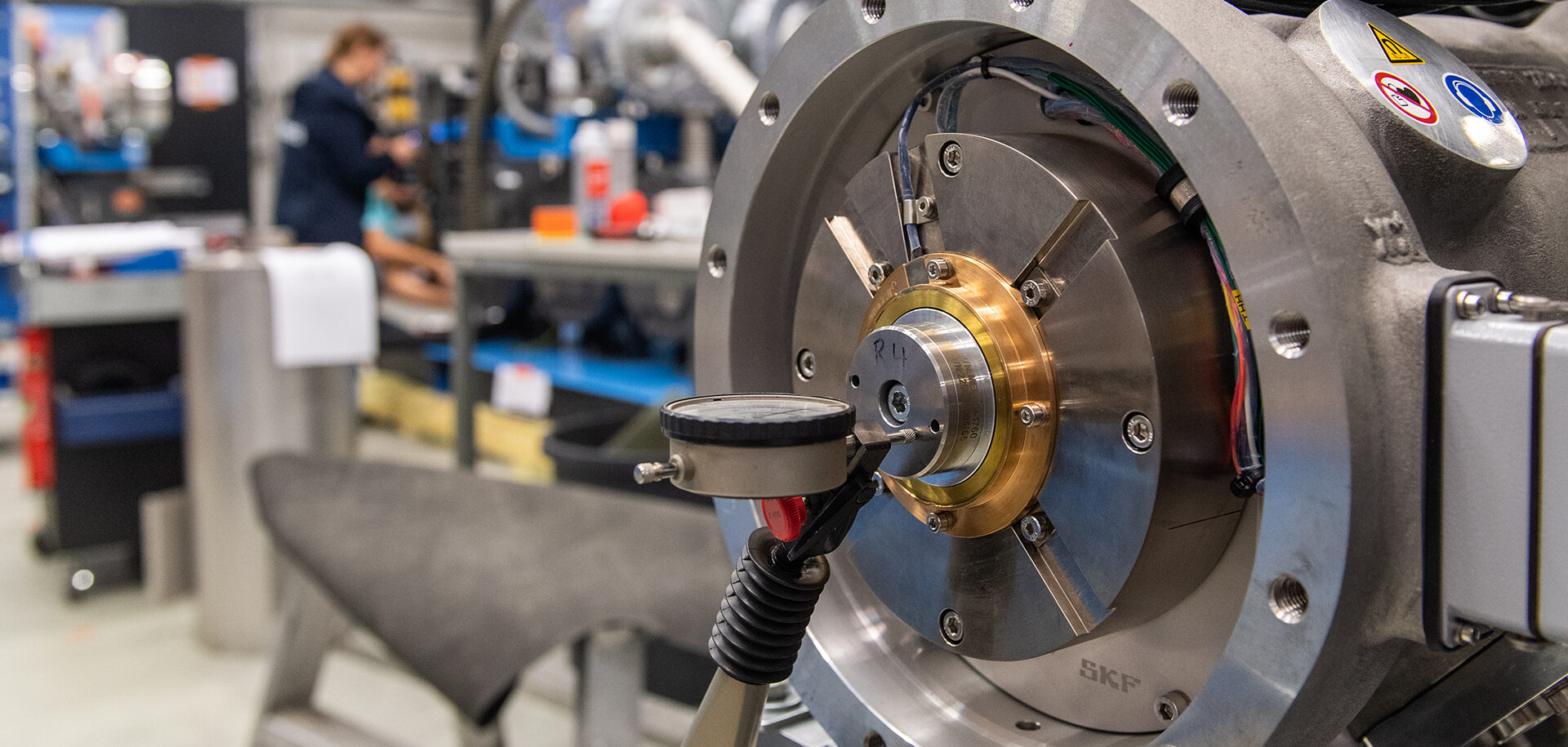

SKF向Tamturbo提供了两种功率规格的电机总成:用于大型压缩机的150千瓦电机和用于小型压缩机的75千瓦电机。电机总成包括一台35,000 r/min的高速永磁电机和三个主动式磁浮轴承(两个径向轴承和一个推力轴承)。

独立的磁浮轴承控制柜中的电路能以最高每秒15,000次的频率跟踪并记录转子位置。它可以不断调整轴承内电磁铁的磁拉力,从而保持转子始终处于电机的中心位置精确旋转。

在成套的压缩机机组中,根据最终用户在应用中所需的压力和容积,每台电机可驱动一台或两台离心压缩机中。