Der Weg zu hygienegerechtem Design

Auch bei strengen Reinigungsverfahren können Gehäuselager ein Risiko für die Lebensmittelsicherheit darstellen – außer, man versteht, woher solche Risiken stammen und hat sich mit hygienegerechtem Design und nachschmierfreier Lagertechnologie befasst. Wie hat SKF es geschafft, ein Lagersystem zu entwickeln, dass die EHEDG-Richtlinien erfüllt und einer regelmäßigen Reinigung ohne Nachschmieren standhält? SKF Produktentwicklungs-Manager Fabio Falaschi weiß die Antwort.

„Diese Herausforderungen können zusammengenommen weitere Probleme schaffen. SKF hat mit Unterstützung von Mikrobiologen und Hygieneexperten bei RISE (schwedisches Forschungsinstitut) nachgewiesen, dass in Lagereinheiten und austretendem Schmierfett ein hoher Bakteriengehalt vorhanden ist – das kann die Lebensmittelsicherheit gefährden.“

So Fabio.

Ein Problem in einen Vorteil verwandeln

Beim hygienegerechtem Design ist es von essentieller Bedeutung, eine auf Lebensdauer geschmierte Lösung anzubieten, um die oben genannten Risiken für die Lebensmittelsicherheit zu senken. Und um ein hohes Leistungsvermögen bei Lagern, die häufig gereinigt werden, zu erreichen, kommt es entscheidend auf die verwendete Dichtung an. Die größtmögliche Bedrohung für Lager kommt in Form von Reinigungsflüssigkeiten daher: Weil die Reinigungsmittel die Oberflächenspannung der Schmierflüssigkeit verringern, lassen herkömmliche Dichtungen Flüssigkeiten durch. Einmal ins Lager eingedrungen, beginnt der Reiniger, sich mit dem Schmieröl zu vermischen. Dabei zerstört der Natrongehalt des Reinigers, der als Lösemittel fungiert,

die Schmierstoffschicht. Ein Hochdruckwasserstrahl oder hohe Mengen an Prozesswasser können ebenfalls zu Emulgierung führen und/oder das Schmiermittel abtragen.

„Mit dem Wissen über den Einfluss von Reinigungsmitteln mussten wir unseren Ansatz an den Schutz von Lagern völlig neu überdenken. Herkömmliche abgedichtete Lager versuchen, das Eindringen von Wasser und anderen Verunreinigungen komplett zu verhindern, doch das ist unter Reinigungsbedingungen nicht möglich“, erklärt Fabio.

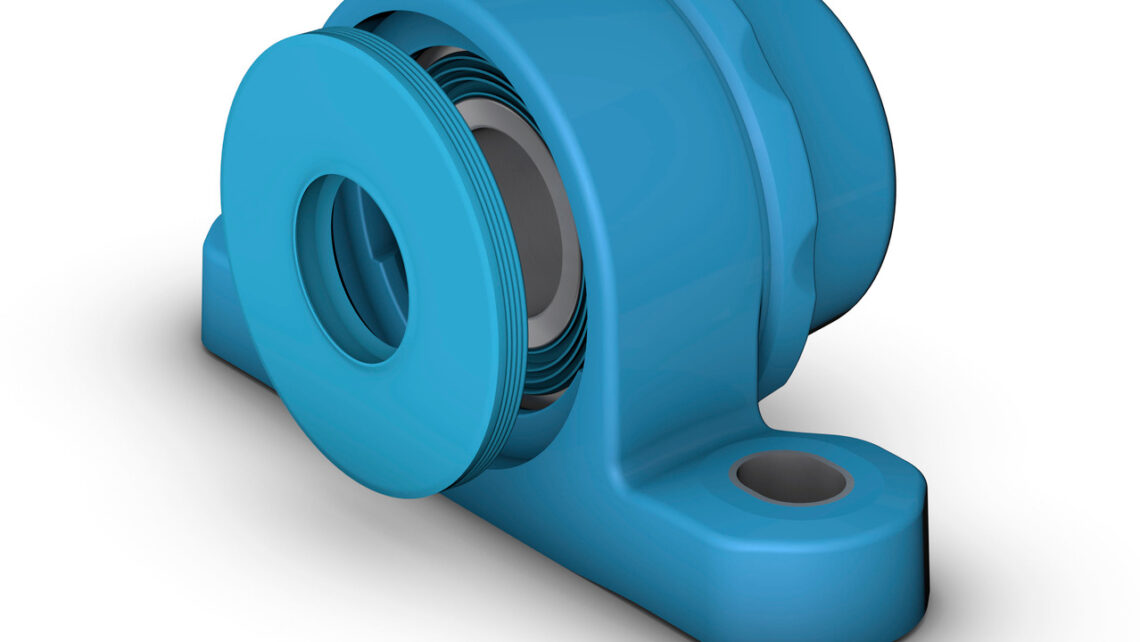

Stattdessen erforschte SKF einen Weg, das Verhalten des Reinigungswassers in einen Vorteil zu verwandeln. Die Lösung umfasst eine zweiteilige Dichtungsbauform mit mehreren, ineinandergreifenden Flanschen, die als „Ablaufrinnen“ fungieren. Eine konventionelle äußere Dichtlippe schütz das Lager vor Partikeln und Hochdruckspritzwasser, während alle Reinigungsflüssigkeiten, die die Dichtung durchdringen, unter dem Einfluss der Schwerkraft zu den Ablaufrinnen geleitet werden. Von da aus können sie abfließen, ohne Schäden zu verursachen. Wenn die Reinigung während des Lagerbetriebs durchgeführt wird, ist die Zentrifugalwirkung sogar noch effektiver.

Herausragender Lagerschutz dank vollständiger Dichtungsfähigkeit

Dichtungen sind nicht die einzige wesentliche Komponente beim Schutz von Lagern. Um das Eindringen von Flüssigkeiten in den Lagerhohlraum zu verhindern, hat SKF zudem einen Enddeckel mit einem zum Patent angemeldeten Verriegelungsmechanismus sowie eine rückseitige Dichtung und eine Sockeldichtung entworfen. Das hochleistungsstarke Material des Enddeckels bietet eine stabile Schutzabdeckung mit ausreichend Flexibilität, um eine effektive Abdichtung durch Überdeckung mit dem Gehäuse zu bilden. Da Endabdeckungen nur dann zur Hygiene beitragen, wenn sie zuverlässig fest sitzen und abdichten, schließt die Endabdeckung sicher mit dem Gehäusekörper ab und schützt so vor versehentlichem Loslösen. Der patentierte rotierende Verriegelungsmechanismus ist extrem zuverlässig und gleichzeitig leicht abnehmbar, für eine werkzeugfreie Inspektion.

Die rückseitige Dichtung dichtet dynamisch gegen die Welle und statisch gegen das Gehäuse ab und bietet dadurch einen zusätzlichen Schutz und verhindert, dass Lebensmittelprodukte von hinten in den Lagerhohlraum gelangen. Insbesondere die statische Dichtung mit ihrer besonderen Wellenform trägt zur hohen Dichtigkeit bei. Und schließlich wird lebensmittelverträgliches Kautschuk selektiv mit dem Verbundstoff des Gehäuses umspritzt (mehr darüber weiter unten), um eine effektive Sockeldichtung zu kreieren.

Verunreinigungen sitzen oft in Hohlräumen oder anderen schwer zugänglichen Stellen fest. Fabio und sein Team haben sich dieses Problems angenommen. „Da die mechanische Belastung bei Anwendungen der Lebensmittel- und Getränkeindustrie üblicherweise eher gering ist, haben wir uns für eine Gehäusekonstruktion mit Polymer-Verbundstoffen entschieden. Solche Materialien können leicht in weiche Formen gegossen werden, um so die gewünschten Merkmale, wie geneigte Oberflächen, zu erzielen“, sagt Fabio. Doch wenn es nur so einfach wäre! Um ein Spritzgussgehäuse zu entwerfen, benötigt man interne oder externe Stege zur Aussteifung. Diese Struktur erzeugt Hohlräume im Inneren der Komponenten – unzugängliche Hohlräume, die schwer zu reinigen sind und die perfekte Umgebung für die Ansammlung von Schmutz und Mikrobenwachstum bieten. Genau das, was man vermeiden wollte.

Die Gehäusegeometrie und die Oberflächeneigenschaften wirken sich ebenfalls auf die Reinigungsfähigkeit aus.

Um die Vorteile eines Spritzgussgehäuses zu erhalten und gleichzeitig die Nachteile zu reduzieren, entschied SKF, die Technologie des Umspritzens zu untersuchen. Dieser Ansatz erfordert einen zweiteiligen Fertigungsprozess. Man beginnt damit, die strukturellen Komponenten des Gehäuses zu formen, und spritzt dann ein zweites Material ein, in diesem Fall ein flexibler Kautschuk, um die Hohlräume in den Komponenten auszufüllen. Der Kautschuk fungiert als Dichtung zwischen dem Gehäuse und der Struktur der Maschine.

„Nach Abwägung mehrere Optionen haben wir ein Polypropylen-Material gewählt, das mit langen Glasfasern verstärkt ist, um die richtige Mischung aus strukturellen und Spritzgusseigenschaften zu schaffen“, erklärt Fabio. Polypropylen ist extrem chemikalienbeständig und anders als Nylon nimmt es kein Wasser auf. Weitere Vorteile des Materials sind ein sehr glattes Oberflächenfinish unter den richtigen Spritzgussbedingungen und eine gute Wiederverwertbarkeit am Lebensende. „Genau so haben wir ein hygienegerechtes Gehäuse entworfen“, fasst Falaschi zusammen.

Enorm verbesserte Reinigungsfreundlichkeit

Als Hygieneexperten von RISE einen Vergleichstest zwischen der neuen, hygienegerecht designten Lagereinheit und herkömmlichen, nachschmierbaren Einheiten durchführten, wurden die Vorteile des hygienegerechten Designs bei der Reinigungsfähigkeit deutlich. „Reduzieren Sie das Risiko von Lebensmittelverunreinigungen durch Verwendung nachschmierfreier Hygienedesign-Lagereinheiten“, empfiehlt Birgitta Bergström von RISE. Die Reinigung der neuen Lager verbrauchte 30 % weniger Wasser im Vergleich zum vorherigen Design, was vor allem daran liegt, dass das Austreten von Schmierfett verhindert wurde.

Aus Performancesicht haben das Lager und das Dichtungssystem bei Vor-Ort-Tests an den Kundenstandorten sehr gut abgeschnitten. In frühen Tests der Lagereinsätze in einem Kundenwerk, in dem zuvor die herkömmlichen Lebensmittel- und Getränke-Lager alle drei Monate ausgetauscht werden mussten, funktionierten die Lager mit der neuen Schmierstoff- und Dichtungskombination 18 Monate lang zuverlässig, ohne nachgeschmiert zu werden. „Um ehrlich zu sein, wollte der Kunde sie nicht wieder hergeben – sie funktionieren immer noch zuverlässig. Der Kunde hat seitdem zahlreiche weitere Lagerpositionen mit der neuen lebensmittelsicheren SKF-Technologie aufbessern lassen“, verrät Fabio.

Für Fabio und sein Team war es eine inspirierende Herausforderung, eine hygienische Lösung im Einklang mit den Richtlinien einer Instanz für hygienische Konstruktion und Design zu entwickeln. Und mit zunehmenden Lebensmittelrückrufen und weltweit strenger werdenden Vorschriften für Lebensmittelsicherheit ist die SKF Food Line Lagereinheit – Blue Range nicht weniger als eine Hygienerevolution für die Lebensmittel- und Getränkeindustrie.