Comment braver un environnement agressif

Le milieu agressif des séchoirs à bois d’ATA Timber endommageait les chariots qui y étaient entreposés. SKF a proposé d’équiper leurs roues de roulements rigides à billes étanches Solid Oil. Depuis, tout marche comme sur des roulettes.

L’entreprise ATA Timber est l’un des grands acteurs du marché des sciages en Suède. Elle possède six scieries dans le sud du pays. La plus grande est située à Moheda et débite plus de 150 000 m³ de produits sciés par an.

Le séchage du bois est un maillon essentiel de la chaîne de production. Il est assuré par huit séchoirs continus et deux séchoirs progressifs. Tout le bois « frais » y est entreposé en vue d’atteindre un taux d’humidité optimal avant d’être transformé en produit final.

La très forte demande de bois rencontrée ces dernières années a accru la charge de travail de la scierie. Toutefois, la production n’a subi aucun retard grâce aux roulements à billes rigides étanches avec Solid Oil SKF.

Pourtant, les chariots des installations de séchage du bois posaient autrefois problème. « Avec des températures pouvant atteindre 85 °C et un taux d’humidité effleurant les 100 %, les séchoirs constituent un milieu extrêmement agressif. Les roulements souffraient souvent de corrosion », explique Jerry Gustavsson, responsable de la maintenance chez ATA Timber à Moheda.

Corrosion fulgurante

Chaque chariot est équipé de 60 roues munies de deux roulements chacune, soit 120 roulements au total. Un an après l’installation de roulements neufs, les roues commençaient généralement à tourner de plus en plus lentement, et la situation ne faisait que s’aggraver avec le temps. Au bout de deux ou trois années, leurs roulements étaient souvent si corrodés qu’il était difficile de déplacer les lourds chariots. Il fallait souvent avoir recours à la force, ce qui présentait un danger potentiel pour le bois séché et pour le personnel. Par ailleurs, le remplacement répété des roulements représentait un coût non négligeable en termes d’achat de matériel et de temps d’immobilisation. « On a testé de nombreux types de roulements différents, mais on n’en avait trouvé aucun qui faisait l’affaire avant que SKF et son distributeur, Sverull, nous proposent une solution », indique Jerry Gustavsson.

Cela fait au moins trois ans que les chariots en sont équipés, et les roulements fonctionnent pratiquement comme au premier jour.

Jerry Gustavsson,responsable de la maintenance chez ATA Timber à Moheda

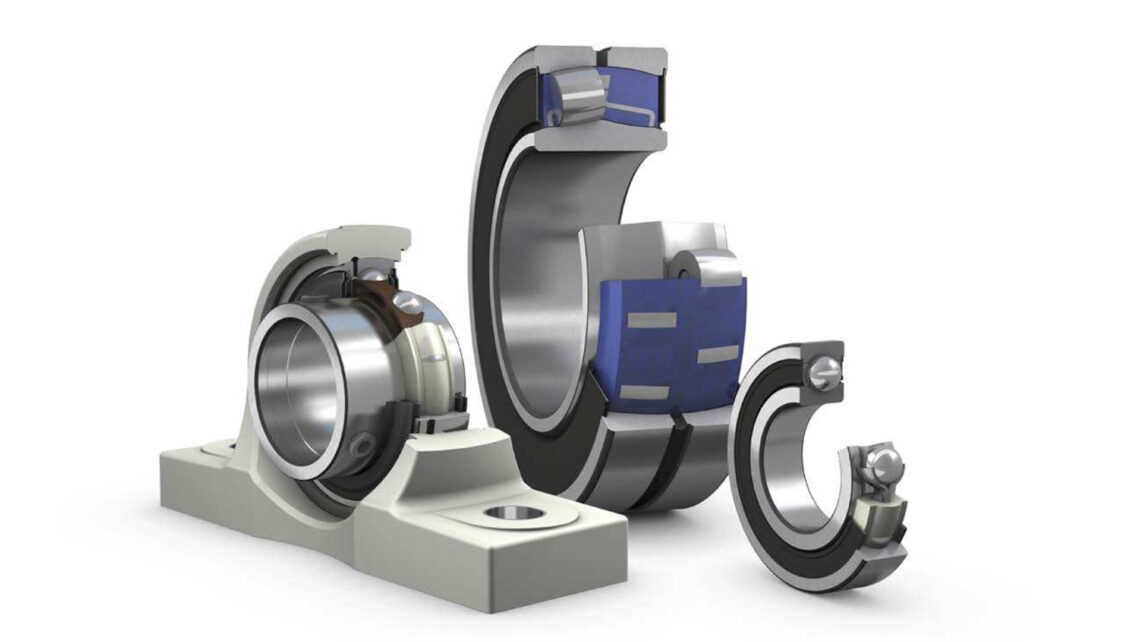

La solution ? Des roulements rigides à billes avec Solid Oil et joints à frottement des deux côtés. ATA Timber tente le coup.

Cette solution offre une meilleure protection contre la corrosion et un lubrifiant de plus longue durée : en effet, le matériau polymère renforce l’étanchéité et le système contient deux à quatre fois plus d’huile, laquelle ne s’épuise pas aussi rapidement que dans les roulements lubrifiés à la graisse conventionnelle.

« J’ai été agréablement surpris, confie le responsable de la maintenance. Cela fait au moins trois ans que les chariots en sont équipés, et les roulements fonctionnent pratiquement comme au premier jour. »

L’assistance de SKF

L’un des principaux avantages de la coopération avec SKF a été la possibilité de monter des roulements avec Solid Oil dans certaines positions, de les laisser fonctionner pendant un an environ, puis de faire analyser leur usure par les experts SKF, précise Jerry Gustavsson. Cela a permis de trouver la solution la plus adaptée. « Nous savons avec certitude que ça marche. Et nous constatons un niveau de saturation en huile du matériau polymère moulé dans les roulements pouvant atteindre 94 % au bout de trois ans. C’est un résultat plutôt impressionnant. »

Désormais, les chariots munis de leurs roulements SKF entrent et sortent avec fluidité des séchoirs, malgré l’hostilité de cet environnement.

Formule d’abonnement

Le coût des nouveaux roulements, considérablement plus chers que ceux qu’ils devaient remplacer, représentait un investissement conséquent et un risque pour le client.

Pour résoudre le problème, SKF a élaboré un nouveau concept commercial : un abonnement dans le cadre duquel ATA Timber payerait une sorte de redevance. « Cela a permis de rendre l’investissement moins douloureux pour le client, indique Micael Haugland, responsable grands comptes SKF. En même temps, nous avons partagé le risque avec lui en assurant un stock pendant toute la durée du contrat. »

Les deux partenaires y trouvent chacun leur compte : SKF a reçu confirmation que ses roulements rigides à billes étanches avec Solid Oil pouvaient supporter des conditions de production extrêmement agressives, et ATA Timber a pu résoudre un problème coûteux. « Les roulements et les roues de nos chariots de séchage sont désormais en bien meilleur état », conclut Jerry Gustavsson.

Roulements avec Solid Oil

Les roulements avec Solid Oil SKF sont conçus pour les applications où un fort taux d’humidité ou le contact occasionnel avec de l’eau et d’autres contaminants pose problème. Ils sont lubrifiés pour toute leur durée de service et ne peuvent être relubrifiés.

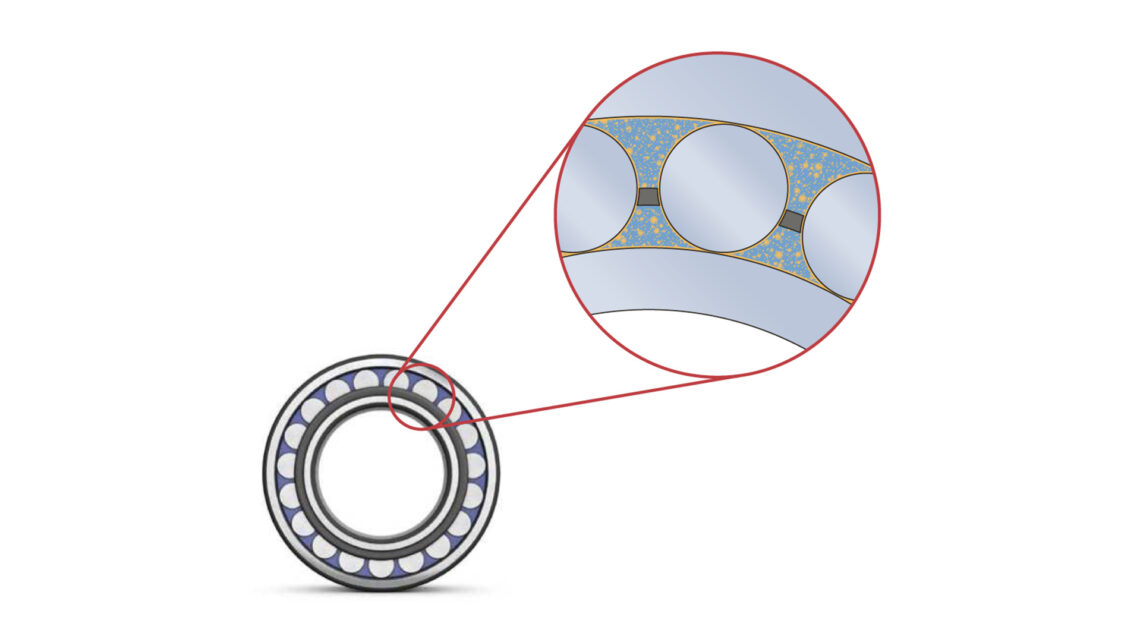

Solid Oil est un matériau polymère saturé d’huile moulé dans le roulement en ménageant des interstices très réduits avec les éléments roulants, les bagues et les cages, ce qui permet au roulement de tourner librement. Sa structure poreuse est constituée de millions de micropores qui retiennent l’huile par l’action de sa tension superficielle. Il remplit pratiquement tout l’espace libre dans le roulement et libère en cours de fonctionnement de l’huile au contact des surfaces du roulement, fournissant ainsi une microlubrification efficace.

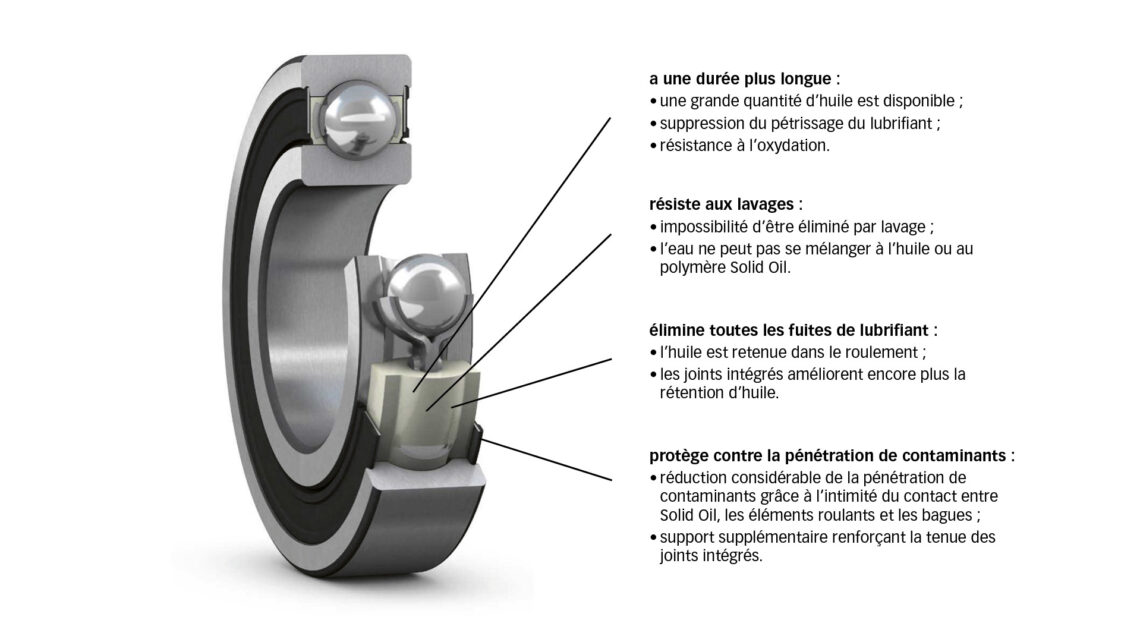

Cinq grands atouts de Solid Oil:

- durée de service plus longue ;

- meilleure durée du lubrifiant ;

- résistance aux lavages ;

- quasi-élimination de toute fuite de lubrifiant ;

- protection contre la pénétration de contaminants.