Des revêtements de surface pour améliorer les performances des roulements

Les revêtements optimisent la durée de service et les performances des roulements et des rotules. Ils peuvent couvrir une grande variété de conditions de fonctionnement et de performances des applications. Actuellement SKF propose plus de 35 revêtements spéciaux différents.

Différentes stratégies ont été développées pour améliorer la durée de service et les performances d’un roulement dans des conditions qui ne sont pas idéales. L’une d’elles consiste à utiliser des revêtements pour conférer aux surfaces des propriétés diverses :

- résistance à l’usure ;

- augmentation ou réduction du frottement ;

- résistance à la corrosion ;

- résistance en cas de glissements sévères et de fonctionnement dégradé ;

- amélioration de la lubrification ou réduction des apports en lubrifiant nécessaires au fonctionnement ;

- excellente capacité de mouillage du lubrifiant ;

- isolation électrique ;

- barrière à la perméation de l’hydrogène ;

- prévention de la corrosion de contact ;

- amélioration de l’aspect esthétique.

Appliquer un revêtement dont les matériaux présentent des propriétés spécifiques sur un substrat en acier standard permet d’améliorer de façon significative les performances du roulement dans son ensemble. Les revêtements peuvent également apporter une solution intermédiaire entre un roulement en acier standard et des roulements hybrides en céramique. En effet, bien que les éléments roulants en céramique constituent une excellente solution, ils peuvent s’avérer être, dans certaines applications, coûteux et parfois indisponibles dans le commerce. Dans ce type de situations, il est possible d’obtenir les performances souhaitées à partir de roulements standard grâce à l’application de revêtements.

Certains revêtements sont déposés sous forme de couches extrêmement fines, ce qui constitue un avantage majeur. L’utilisation de revêtements de quelques micromètres d’épaisseur permet d’utiliser des roulements standard, prélevés directement sur la ligne de production, sans avoir à modifier les paramètres d’usinage.

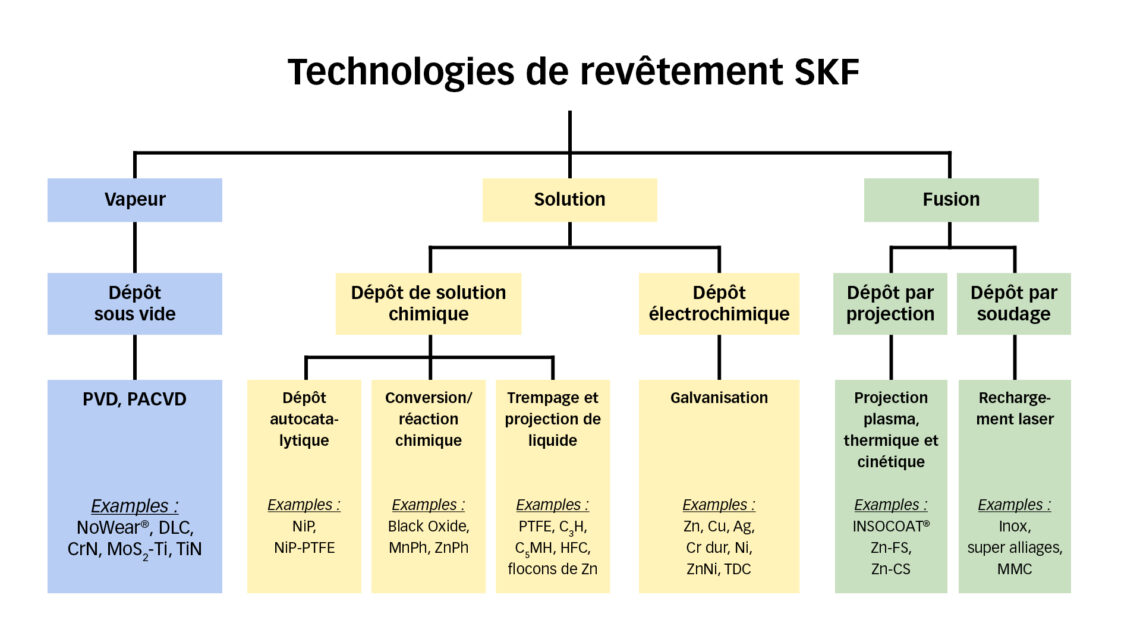

Vue d’ensemble des technologies de revêtement

SKF a recours à différentes technologies de revêtement représentées sur la Figure 1. Elles se classent en trois catégories principales.

- Les procédés de dépôt chimique en phase vapeur : le matériau de revêtement passe par une phase gazeuse ou de vapeur avant de se déposer sur la surface. Il s’agit de procédés de dépôt sous vide, comme le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur assisté par plasma (PACVD).

- Les procédés de dépôts de solution : le matériau de revêtement se présente sous forme liquide avant d’être déposé à l’état solide sur la surface. Les méthodes peuvent être divisées selon les catégories suivantes : dépôt chimique (par exemple, dépôt autocatalytique, conversion chimique, réactions chimiques homogènes et trempage et projection de liquide) et dépôt électrochimique, tel que le dépôt galvanique d’un revêtement métallique sur une électrode par électrolyse.

- Les procédés de dépôt de matière en fusion : le matériau de revêtement se présente à l’état fondu ou semi-fondu (ramolli) au travers d’une source d’énergie puissante. Les méthodes sont de deux types : dépôt par projection, qui couvre une large gamme de techniques dans lesquelles la matière est chauffée rapidement dans un milieu gazeux chaud et projetée à grande vitesse sur une surface pour produire un revêtement et rechargement laser.

Univers des revêtements SKF

Certains revêtements sont déposés sous forme de couches extrêmement fines, ce qui constitue un avantage majeur.

SKF possède un portefeuille de 35 revêtements de pointe qui peuvent être utilisés dans un grand nombre d’applications ou pour différents composants de ses roulements. Tous ces revêtements ont été optimisés pour répondre aux besoins spécifiques des roulements et reposent sur des cahiers des charges précis incluant un contrôle qualité strict. Ils sont fabriqués dans des installations de production ultra-modernes qui appliquent des normes supérieures aux normes habituellement applicables aux revêtements et équipements pour offrir une qualité, une fiabilité et une répétabilité optimales.

Cet article présente quelques-uns des revêtements SKF les plus utilisés. La liste complète des revêtements SKF, avec leurs propriétés physiques et tribologiques et toutes les applications, a été publiée récemment dans le Catalogue des revêtements SKF.

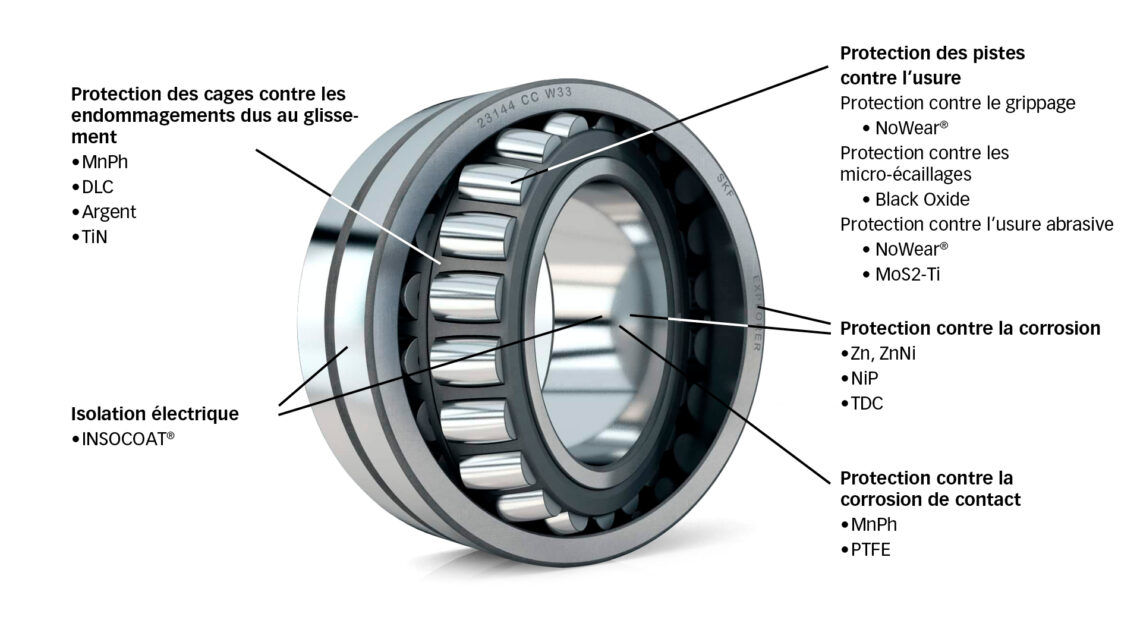

Roulements

La Figure 2 présente les 12 principaux revêtements qui confèrent cinq propriétés importantes : protection des cages contre les endommagements dus au glissement, isolation électrique, protection contre la corrosion de contact, et protection des pistes contre la corrosion et l’usure.

a. Protection des pistes contre l’usure

Black Oxide : il s’agit d’un traitement de surface basé sur une réaction chimique qui s’opère au niveau de la couche d’acier superficielle des roulements. La surface extérieure de tous les éléments du roulement est ainsi revêtue. Les pièces sont immergées dans différentes solutions aqueuses de sels alcalins à une température comprise entre 140 et 150 °C. La réaction entre le fer de l’alliage ferreux et les réactifs produit une couche noire d’environ 1 µm d’épaisseur composée d’un mélange défini de FeO, Fe2O3 et Fe3O4. Ce revêtement présente de nombreux avantages, comme la réduction des endommagements dus aux glissements sévères et à l’usure par adhésion. Il permet également d’obtenir une surface très lisse, ce qui favorise le rodage, et réduit ainsi le frottement en fonctionnement nominal par rapport aux roulements non revêtus. Autre effet positif, l’huile adhère mieux à la surface, ce qui contribue à la protection contre la corrosion. Le revêtement Black Oxide agit, en outre, comme une barrière à la perméation de l’hydrogène pour protéger l’acier en sous-couche. Par ailleurs, la couche de revêtement accroît la résistance contre le micro-écaillage, le grippage, l’écaillage, la corrosion de contact et évite les fissures superficielles et la fatigue prématurée. Enfin, elle protège la surface des endommagements causés par les additifs EP (extrême pression) fréquemment contenus dans les lubrifiants des multiplicateurs d’éoliennes.

NoWear® : SKF a été le premier fabricant au monde à utiliser des revêtements à base de carbone pour ses roulements. Toutes les surfaces fonctionnelles du roulement peuvent être revêtues, mais les meilleurs résultats sont obtenus en appliquant le revêtement uniquement sur les rouleaux. Les pièces sont introduites dans une chambre à vide où un procédé PACVD est appliqué : en présence de plasma, des produits chimiques réagissent et produisent un mélange de carbone et de vapeur métallique qui se dépose par condensation sur la pièce maintenue à des températures inférieures à 180 °C. Le revêtement amorphe gris foncé ainsi obtenu, d’une épaisseur d’environ 3 μm, se caractérise par une dureté modérée et génère un frottement très faible même pour un fonctionnement à sec, ce qui est idéal pour une utilisation sur les pistes de roulements soumises à des pressions de contact élevées. Breveté en 1999, le revêtement NoWear® réduit l’adhérence, le grippage, la fatigue de surface et les micro-écaillages, et garantit une usure très faible dans des situations de lubrification insuffisante. Ce revêtement multicouche comprend une sous-couche spéciale destinée à améliorer l’adhérence et une surcouche en graphite destinée à optimiser le rodage.

MoS2+Ti : il s’agit d’une couche amorphe de bisulfure de molybdène (MoS2) et de titane (Ti), d’environ 1 à 3 μm d’épaisseur. Sa dureté est similaire à celle du NoWear® mais il est spécialement formulé pour minimiser le frottement et optimiser la résistance à l’usure dans des environnements secs, sous vide et de type salle blanche. Les pièces sont introduites dans une chambre à vide où un procédé PVD est appliqué : en présence de plasma, des réactions physiques produisent une vapeur qui se dépose par condensation sur la pièce maintenue à des températures inférieures à 180 °C.

b. Protection contre la corrosion

Zn et ZnNi : le zinc et l’alliage zinc-nickel forment des couches de 1 à 15 µm d’épaisseur, déposées par électrolyse puis passivées pour une meilleure protection. Ces revêtements sont généralement utilisés sur des surfaces autres que les pistes. Si le zinc est traditionnellement utilisé pour protéger les surfaces de la corrosion, il présente l’inconvénient d’une faible dureté, auquel l’alliage avec le nickel vient remédier. Outre ses propriétés anticorrosion, le zinc génère un frottement élevé, ce qui peut être intéressant pour protéger les surfaces extérieures des diamètres extérieurs, diamètres intérieurs et alésages des roulements contre les endommagements dus au glissement et contre la corrosion de contact.

NiP : le revêtement en alliage nickel-phosphore argenté, d’une épaisseur comprise entre 10 et 50 µm, est déposé par autocatalyse. Il se décline en trois variantes avec des teneurs en phosphore comprises entre 6 % et 14 %. Une concentration en phosphore supérieure accroît la résistance à la corrosion mais réduit la dureté et la résistance à l’usure. Généralement utilisé sur des surfaces autres que les pistes qui requièrent des propriétés anticorrosion et anti-usure, ce revêtement pourrait toutefois également être utilisé sur les pistes sur une épaisseur inférieure à 3 μm.

TDC (chrome dense en fine couche) : il s’agit d’une couche de chrome polycristallin argenté d’une épaisseur comprise entre 2 et 5 µm. Le revêtement est réalisé par électrolyse dans un bain d’acide chromique. Un procédé de catalyse est ensuite appliqué, au moyen, par exemple, de dichromate de potassium, pour former une fine couche de chrome présentant une structure nodulaire. Des couches TDC peuvent être appliquées sur les pistes et les surfaces extérieures des roulements. Outre une bonne résistance à la corrosion, le revêtement présente une dureté élevée, un faible frottement et une excellente résistance à l’usure.

c. Protection contre la corrosion de contact

PTFE : il s’agit d’un revêtement polymère de 10 à 20 μm d’épaisseur. Le polytétrafluoréthylène (PTFE) en poudre est projeté sur la surface par atomisation d’air ou projection électrostatique, et la couche est formée par frittage thermique. Le revêtement présente d’excellentes propriétés de glissement alliées à un très faible frottement et évite le « stick-slip ». Appliqué sur les diamètres intérieurs ou extérieurs des bagues de roulement, il offre une protection solide et permanente de ces surfaces contre la rouille de contact.

d. Isolation électrique

INSOCOAT® : cette couche d’oxyde d’aluminium, d’environ 100 à 300 μm d’épaisseur, obtenue par projection plasma atmosphérique assure une isolation électrique. Des particules d’Al2O3 en fusion sont projetées sur le substrat en acier dont elles comblent la structure poreuse. Une étape supplémentaire de finition par rectification confère au roulement les dimensions souhaitées. Le revêtement est appliqué soit sur les surfaces extérieures de la bague extérieure du roulement, soit sur la surface intérieure de l’alésage de la bague intérieure. Les principaux avantages d’INSOCOAT® sont liés à l’isolation électrique : le revêtement empêche le passage du courant électrique à travers le roulement et l’érosion de ses surfaces.

e. Protection des cages contre les dommages dus au glissement

Ag : des couches d’argent (Ag) d’épaisseur comprise entre 2 et 4 µm sont déposées par galvanisation, le plus souvent avec une sous-couche de cuivre pour une meilleure adhérence. Cette couche de métal mou dotée de bonnes propriétés de lubrification à sec peut être utilisée pour des températures élevées et dans des environnements sous vide. Elle offre une excellente conductivité électrique et une bonne protection contre la corrosion chimique (alcaline et acide modérée). Ce revêtement est utilisé principalement pour les cages en acier et, plus rarement, des bagues et rouleaux destinés à des applications exigeantes, telles que la lubrification à sec dans les milieux sous vide, l’agro-alimentaire et le secteur aéronautique.

TiN : les revêtements de nitrure de titane (TiN) sont des couches de couleur dorée et d’épaisseur comprise entre 1 et 5 µm. Les pièces sont introduites dans une chambre à vide où un procédé PVD est appliqué : en présence de plasma d’azote, des réactions physiques produisent une vapeur qui est pulvérisée sur la pièce à des températures inférieures à 180 °C à l’aide d’une cible de pulvérisation en titane. Ces revêtements de surface résistants à l’usure sont utilisés pour les cages et sur les manchons revêtus dans l’industrie agroalimentaire.

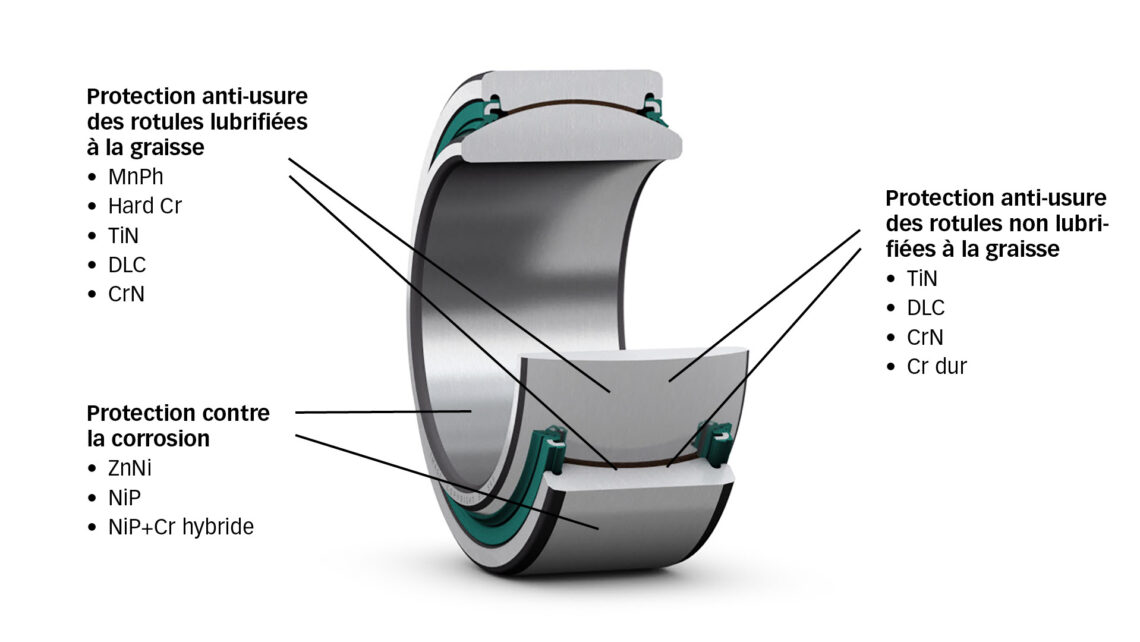

Rotules

La Figure 3 présente les huit principaux revêtements appliqués sur les rotules qui leur confèrent trois propriétés importantes, à savoir : la protection contre la corrosion et la protection contre l’usure pour des rotules lubrifiées à la graisse ou non lubrifiées.

a. Protection anti-usure des rotules non lubrifiées à la graisse

Cr dur : il s’agit d’une couche de chrome (Cr) dur argentée, d’une épaisseur comprise entre 3 et 15 µm, obtenue par électroplacage dans un électrolyte d’acide chromique. Le procédé se termine par des étapes de nettoyage, élimination du chrome hexavalent [Cr(VI)] et application d’un agent anti-rouille. Le revêtement assure le bon fonctionnement du contact glissant entre les composants de la rotule, ainsi qu’une dureté et une résistance à l’usure élevées. La couche de chrome obtenue présente des microfissures, d’où les propriétés anticorrosion limitées à faible épaisseur.

CrN : le revêtement en nitrure de chrome (CrN) se présente sous forme d’une couche de couleur gris argenté de 1 à 6 µm d’épaisseur obtenue par dépôt physique en phase vapeur (PVD). Les éléments sont placés dans une chambre à vide, où des cibles en chrome pur sont bombardées avec un plasma d’ions Ar+N, entraînant une vaporisation du matériau Cr (procédé dit de « pulvérisation »). Les atomes de Cr se combinent avec le N et se condensent sur les pièces maintenues à une température inférieure à 180 °C. Il en résulte un revêtement dur parfaitement adapté aux applications sujettes à l’usure par glissement, ainsi qu’à certains environnements corrosifs. Ce revêtement peut également être appliqué aux roulements en combinant des bagues revêtues de CrN avec des rouleaux à revêtement NoWear®. Il peut, en outre, servir de sous-couche à d’autres revêtements pour supporter des pressions de contact élevées.

DLC (carbone type diamant) : il s’agit du nom générique utilisé pour désigner les revêtements à base de carbone composés d’un mélange de graphite et de microstructures en diamant. Ils peuvent contenir ou non de l’hydrogène, et l’épaisseur est habituellement comprise entre 2 et 4 µm. Les pièces à revêtir sont placées dans une chambre à vide où plusieurs couches sont appliquées sur les surfaces des composants par procédé PVD ou PACVD en fonction de l’application. Les propriétés de ces revêtements varient selon la composition. Les revêtements DLC https://evolution.skf.com/hard-coating-for-heavy-bearing-duty/ sont conçus pour les applications soumises à une usure importante ou des conditions de lubrification marginales. Ils offrent une résistance élevée à l’usure par glissement et par adhésion, une capacité de charge élevée, une excellente protection contre l’usure par adhésion et un faible frottement. Ils protègent efficacement les surfaces dans des conditions de lubrification sévères. Les revêtements DLC constituent une solution idéale pour les rotules, les guidages linéaires, les arbres de support, les coussinets, les axes de galets de came et les pièces soumises à du glissement dans les roulements (comme les cages et les joints). Le revêtement technique en carbone+métal NoWear® fait également partie de cette famille de revêtements à base de carbone avec toutefois quelques différences. Les valeurs de dureté des revêtements DLC pour applications à contacts glissants sont comprises entre 18 et 30 GPa (1 800-3 000 HV), contre environ 12 GPa (~ 1 200 HV) pour les revêtements NoWear® (utilisés dans les applications à roulement).

b. Protection anti-usure des rotules lubrifiées à la graisse

MnPh : le phosphate de manganèse (MnPh) forme une couche gris sombre d’épaisseur comprise entre 2 et 15 µm. Ce revêtement est obtenu par réaction chimique et toutes les surfaces de la pièce sont généralement revêtues. Les pièces sont immergées dans une solution de phosphatation au manganèse. Le fer contenu dans la pièce réagit avec les cations de manganèse et les anions de phosphate contenus dans la solution. Le revêtement présente des propriétés anti-usure et anticorrosion de contact et améliore ainsi considérablement la résistance au grippage et au micro-écaillage. Il offre également une bonne protection dans des conditions de faible valeur du rapport de viscosité kappa et de lubrification marginale et améliore l’adhérence de l’huile aux surfaces. Le MnPh protège aussi de la corrosion (moyennant une lubrification) et des courants électriques.

c. Protection contre la corrosion

NiP+Cr hybride : il s’agit d’un revêtement dur bicouche, à base de nickel-phosphore et de chrome, de couleur argentée et d’épaisseur comprise entre 10 et 30 µm. Le procédé de revêtement complet consiste en deux étapes distinctes. La surface est d’abord recouverte de NiP par dépôt autocatalytique pour renforcer la protection contre la corrosion et conférer une résistance chimique, puis d’une couche de chrome dur par dépôt électrolytique pour renforcer la résistance mécanique.

La voie vers un développement durable

Dans le domaine des roulements, le développement durable englobe plusieurs aspects comme la préservation des ressources et de l’énergie, la réduction des déchets, l’amélioration de l’efficacité des processus et l’utilisation de matériaux renouvelables. En tant que leader technologique mondial, SKF considère les transformations techniques actuelles comme une responsabilité et une formidable opportunité. Le recyclage de matériaux industriels et de composants, comme l’huile et les roulements, est un bon début. Son offre – qui s’étend des simples joints et roulements aux composants et systèmes industriels complets – contribue au développement, par exemple, de solutions automobiles légères et à faible frottement permettant de réduire les émissions de CO2. Une autre démarche de développement durable consiste à tirer parti des technologies de revêtement qui, dans certaines applications, réduisent le frottement (et donc la consommation d’énergie) et prolongent la durée de vie des roulements (diminuant ainsi la consommation de nouvelles matières premières).

Le mot de la fin

L’utilisation de revêtements appliqués aux roulements suscite un intérêt croissant. En jouant sur les matériaux et les architectures des revêtements, il est possible d’obtenir des propriétés physiques, mécaniques et tribologiques sur mesure pour satisfaire des exigences technologiques toujours plus pointues. Les revêtements SKF ont ainsi été soigneusement étudiés pour fournir des propriétés optimales et, en fonction de l’application, les procédés dépassent les critères établis dans les normes DIN et ISO.

Cet article présente de façon ciblée et succincte quelques types de revêtements SKF pour apporter un éclairage concernant la terminologie, les aspects techniques et la conception des revêtements. Des informations complémentaires sont fournies dans le Catalogue des revêtements SKF.