Création conjointe d’un système intelligent de management du CO2 et de l’énergie en Chine

Goldwind et SKF s’allient pour repousser les limites de la fabrication décarbonée à Dalian, en Chine.

L’entreprise pékinoise Goldwind est l’un des principaux constructeurs de systèmes éoliens au monde. Plus de 44 000 de ses éoliennes sont actuellement en service aux quatre coins du globe, ce qui représente une capacité de production d’électricité totale de plus de 89 GW. Depuis sa création en 1998, l’entreprise fait appel à SKF qui lui fournit des composants clés et l’expertise liée à ces produits.

Les deux partenaires partagent toutefois bien plus qu’un intérêt commun pour la fabrication d’éoliennes fiables, performantes et économiques. Goldwind est en passe d’atteindre la neutralité carbone au niveau opérationnel en 2022 et a pour ambition de rendre ses principaux produits éoliens 100 % recyclables d’ici 2024.

Goldwind et SKF sont également convaincues que l’industrie en général a un rôle clé à jouer dans la lutte contre la crise climatique mondiale. « Nous faisons tout notre possible pour atteindre zéro émission nette dans nos propres opérations d’ici 2030, et dans l’ensemble de notre chaîne d’approvisionnement d’ici 2050 », indique Rob Jenkinson, responsable du programme Net Zero chez SKF.

Un centre de production bas carbone

Au fil des années, cette convergence d’intérêts a conduit Goldwind et SKF à entretenir des liens de plus en plus étroits et collaboratifs, chaque entreprise considérant l’autre comme un partenaire stratégique dans la durée. « SKF continue à nous aider à améliorer les performances et la compétitivité de nos produits, et nous aidons SKF à transformer son site de production de Dalian en Chine en un centre de fabrication bas carbone », explique Hu Jiang directeur exécutif et directeur général de Beijing Etechwin Electric, filiale à 100 % de Goldwind.

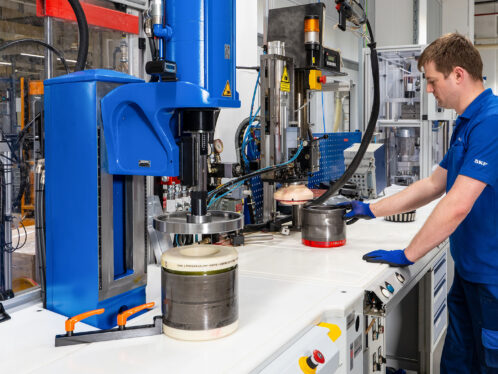

À l’usine SKF de Dalian, dans le nord-est de la Chine, la marche vers une production décarbonée représente un engagement à grande échelle, impliquant l’achat d’énergie renouvelable pour le site, la reconfiguration de sa chaîne logistique et l’adoption de processus de production sobres en énergie dans l’ensemble de ses opérations.

C’est le troisième de ces éléments – une production économe en énergie et en CO2 – qui est au cœur de la dernière collaboration en date des deux partenaires. Le site de Dalian dispose déjà d’une solide expérience quant aux principes et à la pratique du suivi de la consommation d’énergie : depuis de nombreuses années, l’usine a mis en place un système de management de l’énergie conforme à la norme ISO50001. Mais ses dirigeants ont pris conscience que les ambitieux objectifs d’amélioration continue du rendement énergétique nécessitaient des données plus détaillées, plus précises et plus ponctuelles sur la consommation d’énergie du site.

Plus de données, plus d’informations

Les exploitants d’éoliennes maîtrisent bien le suivi et la gestion des flux d’énergie dans des milieux complexes et changeants. Goldwind a mis au point un logiciel très évolué conçu à cet effet. « Nous pensons que notre approche est applicable en dehors du secteur éolien et nous avons convenu avec SKF d’explorer son potentiel dans un milieu industriel, en nous servant du site SKF de Dalian comme centre pilote pour un nouveau système de management de l’énergie et du CO2 », précise Hu Jiang.

Nous avons convenu avec SKF d’explorer son potentiel dans un milieu industriel, en nous servant du site SKF de Dalian comme centre pilote pour un nouveau système de management de l’énergie et du CO2.

Hu Jiang, directeur exécutif et directeur général de Beijing Etechwin Electric.

Le développement du système a été un véritable effort de collaboration, qui a impliqué le personnel de l’usine de Dalian, les équipes des services santé et sécurité au travail, informatique et fabrication numérique de SKF, ainsi que des spécialistes de la technologie de Goldwind. Le système créé est conçu pour assurer un suivi continu et en temps réel de la consommation énergétique de l’usine. Plus de 300 points de collecte des données lui permettent de calculer la consommation d’énergie au niveau des machines, des processus et de l’ensemble du site, tandis qu’une série de systèmes d’analyse et de diagnostic fournit les outils nécessaires pour suivre la consommation d’énergie et les émissions de CO2, évaluer les actions d’amélioration et maintenir des opérations de production très performantes.

Le nouveau système de management de l’énergie et du CO2 a été mis en place dans des conditions particulièrement difficiles. Au plus fort de la pandémie de Covid-19, les confinements imposés dans certaines villes ont prohibé pendant longtemps les déplacements entre le siège de Goldwind à Pékin et Dalian. Le personnel de SKF a passé de nombreuses heures en ligne avec ses homologues de Goldwind afin de gérer et résoudre les problèmes.

Malgré ces obstacles, les équipements de collecte des données ont été installés avec succès en mars 2022, et le système a été mis en service au milieu de l’année. Il fonctionne désormais en continu, collectant des données en temps réel, lesquelles sont stockées dans une base de données sécurisée dans le cloud. Le personnel de SKF peut accéder à ces données de plusieurs façons : un tableau de bord très détaillé au siège qui affiche la consommation globale et l’amélioration des performances, des alertes au niveau des machines informant les opérateurs si la consommation d’énergie dépasse les limites fixées, etc.

De la réactivité à la proactivité

« La mise en place du nouveau système a transformé l’approche de l’usine de Dalian en matière de management de l’énergie. De réactive, elle est devenue proactive, avance Thomas Zhao, directeur affaires juridiques & conformité, santé et de sécurité au travail chez SKF en Chine. En général, par exemple, les directeurs d’usine ne découvraient une consommation anormale qu’au moment où ils examinaient les relevés mensuels. Ils devaient alors consacrer du temps à la recherche de la cause du problème. Désormais, les signalements en temps réel permettent aux opérateurs d’intervenir immédiatement et de modifier les réglages de la machine ou de procéder à une intervention d’entretien pour que l’équipement fonctionne de manière optimale. »

Le système de management de l’énergie et du CO2 aide également le site de Dalian à planifier et à hiérarchiser ses efforts d’amélioration du rendement. En examinant les données énergétiques, le site peut voir avec précision quels processus et quelles machines sont les plus émetteurs de CO2, ce qui permet de travailler sur des projets d’amélioration offrant le plus fort potentiel de réduction des émissions. Avec le temps, SKF prévoit d’exploiter toutes ces données pour transformer Dalian en « campus zéro carbone ».

« Le système est déjà en cours d’extension, annonce Thomas Zhao. En deuxième lieu, nous avons connecté informatiquement le système de management de l’énergie et du CO2 au système de fabrication numérique de l’usine de Dalian. Ceci nous permettra de calculer avec précision la consommation d’énergie – et l’empreinte carbone – de chaque produit fabriqué. »

Suite à la réussite de la mise en service du système de management de l’énergie et du CO2 à Dalian, SKF et Goldwind prévoient d’étendre ce concept à d’autres sites SKF en Chine et ailleurs. Les deux entreprises étudient également les moyens d’élargir leur partenariat à d’autres domaines. SKF adoptera des principes de neutralité carbone pour les futurs sites de production, lesquels pourraient reposer sur l’expérience de collaboration avec Goldwind.

« Notre expertise comprend l’expérience du marché de l’énergie verte et des achats éco-responsables, ainsi que des compétences portant sur d’autres technologies décarbonées, telles que la production d’énergie solaire in situ et le stockage d’énergie », souligne Hu Jiang de Goldwind.

Pour sa part, SKF aide Goldwind à améliorer les évaluations du cycle de service de ses produits et à développer une chaîne d’approvisionnement plus durable. Les deux entreprises collaborent à la rédaction de nouvelles normes pour l’évaluation de la neutralité carbone des chaînes d’approvisionnement du secteur éolien et le développement de parcs industriels.

Un partenariat fructueux

SKF et Goldwind veulent toutes deux jouer un rôle dans la lutte contre la crise climatique mondiale. Ensemble, elles ont créé un système conçu pour assurer un suivi continu et en temps réel de la consommation d’énergie au sein de l’usine SKF de Dalian, dans le nord-est de la Chine.

Inauguré en 2006, le site a été agrandi en 2009. Cette usine de 50 000 m2 est spécialisée dans la production de roulements de moyennes et de grandes dimensions et constitue le site de production le plus énergivore du Groupe en Chine.

Xinjiang Goldwind Science & Technology est active dans le domaine de l’énergie propre. Basée à Pékin, l’entreprise, plus connue sous le nom de Goldwind, est l’un des principaux constructeurs de systèmes éoliens au monde.